深井高破裂深层低腐蚀性加重酸应用研究——以元坝区块为例

王明贵 王 萍 李 晖 陈飞宇 冯 郭

(中国石化集团西南石油局井下作业公司)

深井高破裂深层低腐蚀性加重酸应用研究

——以元坝区块为例

王明贵 王 萍 李 晖 陈飞宇 冯 郭

(中国石化集团西南石油局井下作业公司)

针对元坝区块部分异常高破裂压力深层采用现有的装备和常规工艺难以实施改造作业的现状,通过酸液类型优选、酸浓度优化,缓蚀机理分析和加重剂、缓蚀剂等优选和配方优化,研究出了适合于该区块砂岩和碳酸盐岩高破裂深层低腐蚀性加重酸液体系,酸液密度达1.8g/cm3以上,160℃高温下动态腐蚀速率小于30g/(m2.h),现场应用取得了明显效果。图2表7参7

深井 高破裂压力 预处理措施 加重酸化 低腐蚀

0 引言

深井油气藏开发一直是世界级难题,而地层破裂压力超高又是深层油气藏实施加砂压裂或酸压改造最大的瓶颈性难题之一。深井高破裂压力层施工往往致使井口压力超过地面泵注设备的承压能力,增大储层改造施工作业难度和风险。对这类埋深大、破裂压力高的油气深井实施加砂压裂或酸压改造前,一般都需要采用适当的工艺技术措施来尽可能释放井壁的应力集中而降低地层的破裂压力,为后续的储层改造作业创造条件。目前常采用的优化射孔、水力喷砂射孔、气体推进成缝、超正压射孔及小型酸化等常规预处理措施,在深井应用效果都不好。为此,国内外还采用了液体火药燃爆作为预处理措施,并取得了较好的预处理效果,但该工艺对套管破坏大、易诱导井下作业事故。加重酸化是国内外针对深井、超深井高破裂储层改造一种有效预处理措施,具有操作简单、安全和加重能力强的特点,但酸液腐蚀强、尤其是高温条件下加重酸液腐蚀性极强,远超过使用安全的要求,致使其在高温深井应用受限。

1 元坝区块深层工程地质特征

元坝区块是中国石化天然气重点勘探区块,其天然气资源量达1.77×1012m3,占川东北地区4个勘探区块的40%以上,并在多口井获得了中高产工业气流,展示了很好的勘探开发前景。区块主要显示层为陆相须家河组、自流井组及海相长兴组和飞仙关组气藏,储层具有高温(90℃ ~156℃)、高压(70MPa~120MPa)、埋藏深(4160m~7200m)及岩性致密(孔隙度2% ~7%、渗透率0.014mD~3.019mD等特点,储层破裂压力高(>2.55MPa/100m)、闭合压力高(>2.48MPa/100m),酸化施工压力高(通常大于90MPa)、排量低(2m3/min±),施工难度非常大,部分井在现有作业装备条件下不能压开地层,如YB3井和YB11井栖霞组在井口限压95MPa、井底压力大于172MPa条件下都没压开地层;YB3井雷口坡组在井口泵压95 MPa、井底压力大于149MPa条件也没有压开地层;此外,YB1井长兴组进采用密度达1.8g/cm3加重压裂液 +胶凝酸进行施工,在井口泵压达93.5MPa,井底压力超过212MPa情况下也未压开地层。深井高施工泵压问题极大地影响了元坝区块深井、超深井的勘探开发进程。

2 加重酸液国内外研究应用现状

针对深井超深井高破裂储层的改造,国内外都不仅采用过加重酸化技术进行预处理,还采用了加重压裂液进行过试破作业,但由于加重压裂液对近井泥浆污染带没有溶蚀能力而应用效果不理想。加重酸化技术通过提高酸液密度增加井筒液柱压力降低井口施工泵压,同时通过酸液对近井地带钻完井污染物的溶蚀作用实现酸化解堵,恢复近井地带的孔渗性,进一步降低井口施工压力,从而达到解决深井超深井异常高破裂压力储层利用目前的技术与装备施工无法进行储层酸化增产措施作业面临的难题。

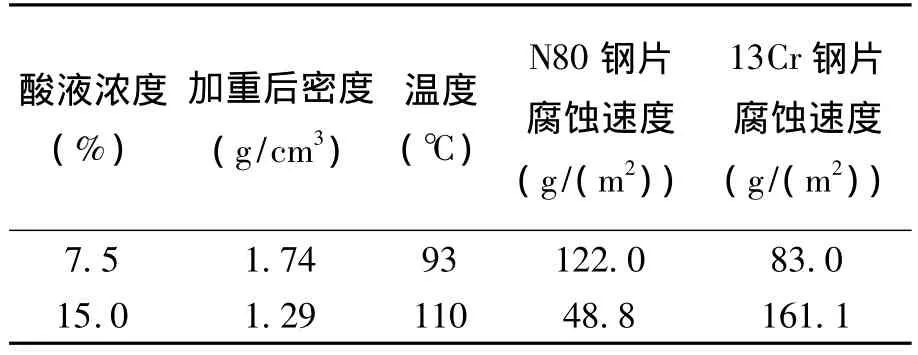

目前,国外主要在室内开展加重酸进行研究,分析了酸液浓度、钢片类型、缓蚀剂等对加重酸腐蚀性的影响,并分别研制出加重能力较好和耐温能力较好的2种加重酸液:①密度为1.74g/cm3,按国外酸化腐蚀指标要求,只能在93℃以下进行短时间(约50min)施工;②密度为1.29g/cm3,可在110℃以内进行短时间(约40min)施工[1]。

表1 国外两类主要加重酸腐蚀性性能指标

国内塔里木油田和中国石化西南油气田公司都研制出密度达1.4 g/cm3加重酸,其中,塔里木油田在柯深101井、柯深102井、羊屋2井等6口井的碳酸盐岩层进行了加重酸化(配方1、配方2)作业,其中4口井获得高产油气[2];中国石化西南油气田公司在川高561井T3x2(4921m~4943.9m)砂岩气藏进行了加重酸化(配方3)试破作业,但在井口压力达92MPa(限压)、井底压力达160MPa左右仍未能压开地层[3](表2)。

可见,国内外对加重酸研究存在密度、腐蚀性与使用温度难以兼顾的问题:当增大酸液密度后,不仅酸浓度偏低,更大的问题是酸液腐蚀性难以控制;而如果想提高加重酸的使用温度,又必须降低加重酸的密度,损失加重效果,两种情况均难达到有效对高破裂储层进行预处理的目的。

表2 国内加重酸液主要性能评价结果

3 深井低腐蚀性加重酸液优化研究

3.1 加重酸酸液配方优化方法

根据加重酸液作为预处理措施主要作用,加重酸液优化一需要优选合适的酸液,以有效溶蚀近井地带堵塞物;二应优选合适的加重剂、缓蚀剂,降低酸液的腐蚀性。

3.2 加重酸酸液类型和浓度的确定

根据酸液浓度对腐蚀性影响研究(图1),及储层岩性、渗透率、粘土含量和温度压力等地质特征、工艺要求,并合国内外砂岩、碳酸盐岩基质酸化推荐方案[5],选择12%HCl+3%HF的常规土酸作砂岩加重酸酸液,选用15% ~20%的盐酸体系作为加重酸酸液。

3.3 添加剂优选

(1)加重剂的优选

加重剂是加重酸液单剂优选最重要内容之一。根据室内评价结果,常温条件下当盐酸浓度为15%-20%时,采用氯化钠、氯化钙加重,加重后密度在1.11 g/cm3~1.31 g/cm3之间。

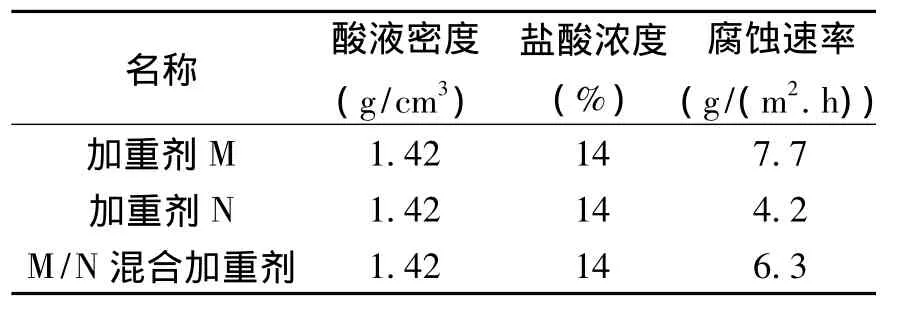

以加重剂溶解性和加重能力,优选出了M、N两种加重剂和M/N混合加重剂,当盐酸浓度为10% ~20%时,加重酸密度达1.42 g/cm3~2.18 g/cm3之间,加重剂加重能力强,并且酸液密度连续可调(表3)。

根据表4腐蚀性评价结果,3种加重法加重后的酸液腐蚀性都较弱,但N和M/N加重后酸液在相同条件腐蚀性更低,优选N及M/N混合物作为加重剂。

(2)缓蚀剂的优选

根据酸液缓蚀机理,凡是影响覆盖面积大小、吸附难易程度的因素都会对缓蚀效果产生影响,缓蚀剂是否在保持期、用量是否充足都会影响酸液腐蚀性。此外,为降低其它添加剂对缓蚀剂性能的影响,尽可能少使用添加剂种类和用量。

图1 盐酸浓度对酸液腐蚀性影响评价曲线(静态、90℃、N80 钢片)

表3 不同加重剂的加重酸密度与盐酸浓度关系实测结果表

表4 加重剂(静态、90℃,N80钢片)腐蚀性评价结果

对川东北常用的几种缓蚀剂、缓蚀增效剂组合进行了评价,其中,BA1-11缓蚀剂没相应的增效剂,难以抑制酸液对钢材的腐蚀性,缓蚀剂WD-11与增效剂WDZ-2组合,缓蚀效果最好,而缓蚀剂WID31A与增效剂WLD31B组合缓蚀效果其次(表5)。

表5 几种常用缓蚀剂及其增效剂高温动态缓蚀性能

(3)铁离子稳定剂的优选

铁离子稳定剂可防止氢氧化铁沉淀的产生,对几种常用铁离子稳定剂进行了评价,结果表明WLD28稳定铁离子能力最好,WD-8稳定铁离子能力其次,分别达112.5 mg/ml和93.75 mg/ml。

(4)助排剂的优选

加快酸液返排是降低酸液对井下管柱腐蚀的重要举措,根据对几种常用的助排剂测试结果表明,WLD27和WD-12的降低毛细管力能力最好,1.0%加量的值分别只有25.6和28.2。

3.4 酸液配方确定

根据以上分析和室内评价结果初步确定酸液配方如下,其中加重剂为M、N或其混合物:

酸液配方1(砂岩加重酸液):12%HCl+3%HF+4%WD-11+1%WDZ-2+1.5%WD-8+1.0%WD-12+加重剂。

酸液配方2(碳酸盐岩加重酸):盐酸+3.5%WLD31A+2%WLD31B+1.5%WLD-28A+(0.5~1.0)%WLD-27+加重剂;

酸液配方3(碳酸盐岩加重酸):盐酸+4%WD-11+1%WDZ-2+1.5%WD-8+(0.5~1.0)%WD-12+加重剂。

其中,助排剂加量对酸液腐蚀性有较大的影响,根据地层压力系数尽量降低用量。

3.5 酸液整体性能评价

(1)酸液放置稳定性评价

从放置稳定性来看,3个加重酸配方在室内放置8天都没有明显分层或沉淀现象,但采用M加重的酸液表面会出现油状物和泡沫,推荐采用N或M/N的混合物加重。

(2)酸液腐蚀性评价

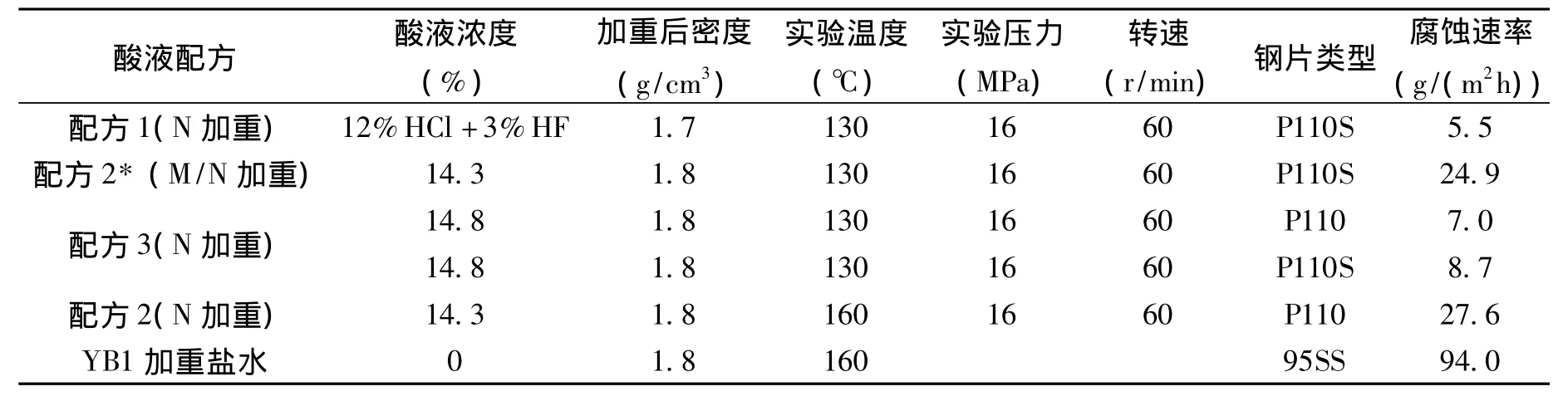

模拟元坝深层地层温度条件,在130℃、160℃下评价了配方的腐蚀性。根据实验结果(表6),3个加重酸液酸方在130℃ ~160℃时的腐蚀性小于30 g/(m2h),加重酸腐蚀性较弱。

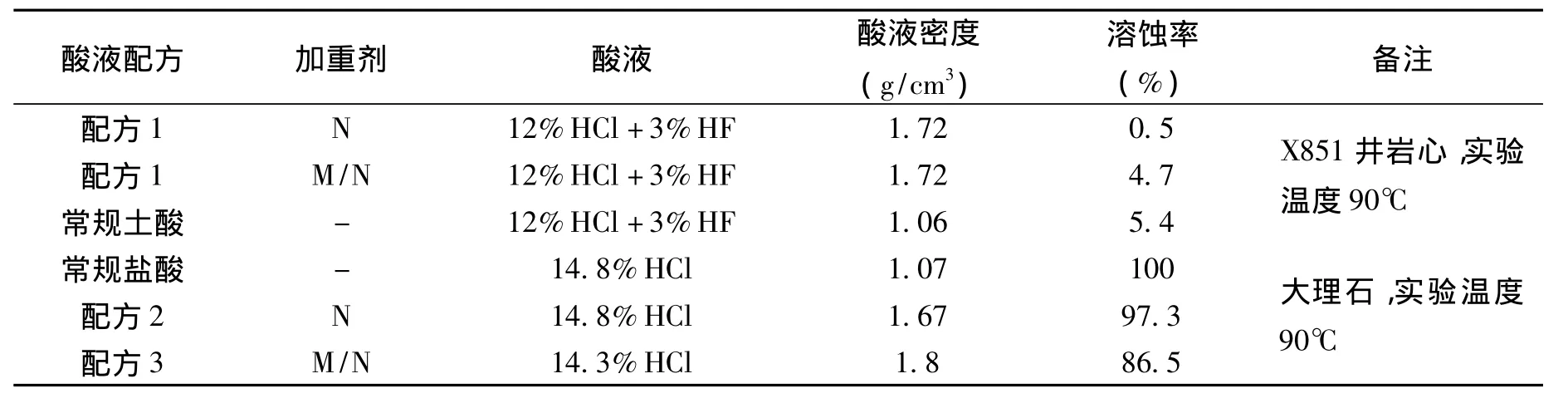

(3)酸液溶蚀能力评价

对3个配方加重酸的溶蚀能力进行了评价,从实验结果来看(表7),采用加重剂N加重的配方,对砂岩的溶蚀率较低,而采用M/N混合加重配方对砂岩的溶蚀率与常规土酸相当。对于碳酸盐岩加重酸,不论是采用M/N混合加重还是采用N加重,其溶蚀率都在86.5%以上,溶蚀能力基本不受影响。

泥浆溶蚀实验表明,3个配方对泥浆的溶蚀率在10%左右,溶蚀能力较强。

表6 加重(酸)液腐蚀性评价

表7 加重酸液体系的溶蚀性评价

以上评价结果表明,优选出的酸液配方加重酸加重能力强、腐蚀性低并对岩心和泥浆有较好的溶蚀能力,综合性能好。其中,针对砂岩的加重酸液配方,应采用M/N混合加重剂加重;针对碳酸盐岩加重酸可以采用N或M/N加重。

4 现场试验

4.1 施工情况

YB2-X井为一口预探井,2010年1月至3月先后对该井须家河组二段4600m-4640m实施了4次试挤施工(最高施工压力达98MPa),一次连续油管冲砂、一次替酸解堵和一次加砂压裂施工。2010年4月19日在1.98g/cm3密度泥浆下连续两次试挤至80MPa未能取得明显的效果。根据试挤情况,该层破裂压力梯度达3.71MPa/100m,延伸压力梯度达3.0MPa/100m,为顺利压开储层,设计加重酸液密度为1.85g/cm3。

加重酸施工工艺:加重酸(40m3)→胶凝酸(60m3)→土酸(100m3)。酸化施工压力80 MPa~93MPa,施工排量1.0 m3/min ~2.4m3/min,伴注液氮25m3。

4.2 施工效果

根据酸化施工数据分析,地层破裂压力163.2MPa,破裂压力梯度0.0360MPa/m,后期施工排量达2.4m3/min,酸化吸酸指数最大达19.38L/min,说明加重酸化后压开了地层,,吸酸指数见图2,在酸化后期可能是由于氟化硅沉淀等原因,吸酸指数有所下降。

图2 YB2-X井酸化吸酸指数图

5 结论

(1)根据储层工程地质特征和降低酸液腐蚀机理分析,在酸液类型优选、酸液浓度优化及加重剂优选的基础上,分别优选了针对砂岩、碳酸盐岩储层具有加重能力强(密度可达1.80g/cm3~2.18g/cm3以上)、高温条件下腐蚀性低(160℃条件下动态腐蚀速率<30g/m2h)、放置稳定性好(室温放置8天不分层、不沉淀)、溶蚀能力好的加重酸体系。

(2)国内塔里木油田和川东北元坝YB2-X井应用表明,采用加重酸化技术可有效对深井超高破裂压力储层进行预处理,可取得较好的增产效果。高密度低腐蚀性加重酸室内研究和现场应用成功对于国内外深层尤其是异常高破裂层开发开采具有重要意义。

1 Mke J Boles,k E lant,Understanding Corrosivity of Weighted Acids.SPE 93271.SPE International Symposium on Oilfield Chemistry,2-4 February 2005,The Woodlands,Texas.

2 Donald G Hill,Henk Romijn.Reduction of Risk to the Marine Environment From Oilfield Chemicals Û Environmentally Improved Acid Corrosion Inhibition for Well Stimulation.Paper Number 00342 CORROSION 2000,March?26-31,2000,Orlando,Fl.

3 Nantelle P Kemp Mutual Solubility of Salts in Drilling and Completion Fluids.[J].SPE 16688,Journal SPE Drilling Engineering:1990,(5)1:21-26.

4 张福样,范永洪,彰建新,等,塔里木异常高压深井酸化压裂液体加重技术研究与应用[A].2004油气藏改造技术新进展[M].北京:石油工业出版社,2004.

5 李刚,郭新江,陈海龙,等.高密度酸加重酸化技术在川西深井异常高压气层增产中的应用[J].矿物岩石,2006,26(4):P105-110.

6 王新纯主编.井下作业施工工艺技术[M].北京:石油工业出版社,2005.

7 丁云宏主编.难动用储量开发压裂酸化技术[M],北京:石油工业出版社,2005.

APPLICATION OF WEIGHTED ACID WITH LOW CORROSIVITY IN DEEP ZONE WITH HIGH FRACTURING PRESSURE:TO YUANBA BLOCK

WANG Minggui,WANG Ping,LI Hui,CHEN Feiyu and FENG Guo(Downhole Service Company ,Sinopec Southwest Petroleum Bureau).

With existing equipments and conventional technologies,it is difficult to accomplish a reconstruction in deep zone with abnormally high fracturing pressure in Yuanba block.Therefore,through optimization of acid fluid type and acid concentration,corrosion mechanism analysis,optimization of weighting agent and corrosion inhibitor,this paper develops a weighted-acid fluid system with low corrosivity for deep zone with high fracturing pressure of sandstones and carbonates in the block.Acid density is above 1.8g/m3,dynamic corrosion rate at 160℃ is below 30g/(m2.h).An obvious effect has been achieved in field application.

deep well,high fracturing pressure,pretreatment,weighted acidizing,low corrosivity

王明贵,男,1976年出生,广西全州人,工程师;主要从事储层改造工艺技术研究。地址:(618000)四川省德阳市金沙江西路699号西南石油局井下作业公司。电话:(0838)2607007。E-mail:cszx_lab@163.com

NATURALGAS EXPLORATION&DEVELOPMENT.v.34,no.3,pp.62-65,7/25/2011

(修改回稿日期 2011-09-28 编辑 景岷雪)