煤矸石灰渣水泥的制备及其性能的研究

崔 明 东

(齐齐哈尔建设职工大学,黑龙江 齐齐哈尔 161000)

1 前言

煤矸石是成煤过程中与煤伴生的一种含碳量低的的黑色岩石,是在煤炭开采和洗选过程中产生的固体废弃物,也是我国年排放量和累计堆存量最多的工业固体废弃物之一[1~2]。由于矸石中含有残煤、碳质泥岩及碎木材等可燃物质,长期露天堆存,往往会发生自燃,排出CO、CO2、SO2、NOx等有害气体,给周边环境带来一系列危害。

煤矸石发热量在1 000至3 500大卡之间,因此一些煤炭企业将煤矸石作为循环流化床燃料,用来发电或供热[3]。经过多年的发展,煤矸石发电在技术和环境保护方面已取得了长足的进步,但由此产生的煤矸石灰渣,因其在表观形态和化学组成上与普通粉煤灰有很多不同之处而未能有效加以利用,造成了二次污染。

研究表明:煤矸石的主要化学成分为SiO2、Al2O3和C,其次是少量的Fe2O3、CaO、MgO、K2O、Na2O和SO3等。煤矸石的矿物成分以粘土矿物和石英为主,常见矿物为高岭石、蒙脱石、绿泥石、石英、长石和云母等。煅烧处理后,粘土矿物的受热分解与玻璃化是其活性的主要来源[4]。因此,可以利用煅烧后的煤矸石灰渣和部分熟料制备少熟料煤矸石灰渣水泥。

本文所指的煤矸石灰渣水泥以煤矸石电厂循环流化床炉底灰渣为主要原料,加入适量水泥熟料和辅助配料,并自配激发剂调节水泥性能。通过对煤矸石灰渣水泥与纯熟料水泥标稠需水量、凝结时间和3d、28d胶砂强度的对比性研究,表明50%掺量下煤矸石灰渣水泥性能符合国标(GB175-2007)42.5R粉煤灰水泥标准。

2 煤矸石灰渣水泥原料和试验方法

2.1 原材料

熟料:北京金隅集团琉璃河水泥厂提供,密度为3.09g/cm3;煤矸石灰渣:山西平朔发电厂提供,包括粉煤灰和炉底渣;二水石膏:北京琉璃河水泥厂提供。原材料化学成分见表1。

表1原材料化学成分

激发剂:试验选取了一些有机与无机类活化剂,并合理配制出有机/无机复合型活化剂。

砂:标准砂。

2.2 煤矸石灰渣水泥试验方法

煤矸石灰渣水泥配合比如表2所示,将原材料按照表2配比准确称量后混合均匀,然后用小型球磨机按照每磨5kg配料粉磨20min。磨制好的水泥细度采用勃氏比表面仪按GB8074-87标准测定,对比性研究激发剂作用下不同掺量下煤矸石灰渣水泥标稠需水量、凝结时间、安定性和3d、28d水泥胶砂强度,试验方法遵照GB17671-1999胶砂强度检验方法(ISO法)进行测定。采用日立S-3400型扫描电镜观测煤矸石灰渣水泥水化3d、28d微观形貌,对制备好的煤矸石灰渣水泥进行水化机理分析。

3 水泥基本性能试验结果与分析

3.1 水泥基本性能试验

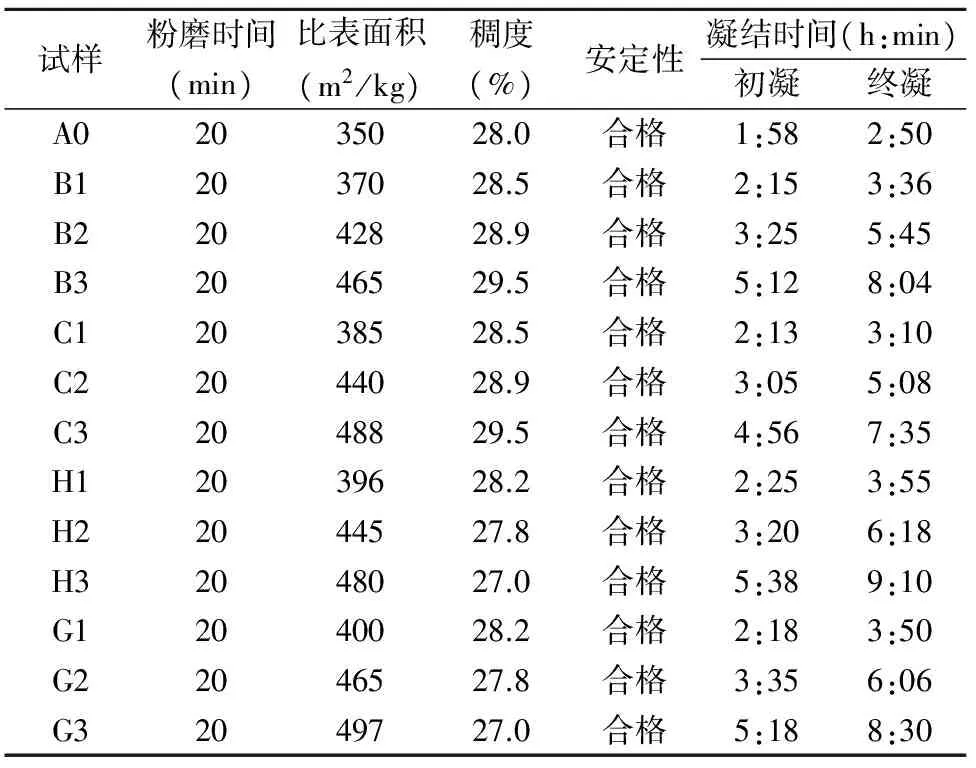

按照表2所示的试验配比制备煤矸石灰渣水泥,其中A0为纯熟料水泥,B组与C组为单独使用煤矸石炉底渣制备水泥,掺量分别为10%、30%和50%,按照激发作用有无作对比性研究;H组与G组是将粉煤灰与炉底渣按照1∶1的比例加入熟料中共同磨制成的水泥,其总掺料分别为10%、30%和50%,并在G组中加入激发剂与H组作对比性研究。试验依据国标(GB175-2007)42.5R粉煤灰水泥标准对所制备的试样进行检测,水泥基本性能如表3所示,力学性能如图1、图2所示。

表2煤矸石灰渣水泥试验配比

表3煤矸石灰渣水泥性能

从表3可以看出,加入煤矸石灰渣的水泥易磨,粉磨同等时间下,其比表面积均大于纯熟料水泥A0,并随着煤矸石灰渣掺量的增加而增大,当混合材掺量为50%时,粉磨20min后水泥比表面积均在450m2/kg以上,分别对比C组与B组、G组与H组水泥试样可知,同等粉磨条件下使用激发剂可增大水泥细度。这是由于煤矸石灰渣中的粉煤灰已具有一定的细度,而煤矸石经煅烧后变得疏松多孔,相比水泥熟料而言硬度较低,易于粉磨。因此掺用混合材的水泥粉磨后较细,同等掺量下,粉煤灰与炉底渣混合使用时水泥比表面积更大一些。而加入激发剂后,激发剂作用下使其降低了水泥颗粒间的静电效应,减少了水泥颗粒的团聚现象,因此同等条件下C组与G组水泥比表面积较B组与H组大,细度更细一些。

火山灰活性混合材通过二次水化反应以体现其活性,掺入后将延长水泥凝结时间,煤矸石灰渣便属此类材料,且掺量越高,作用越强。而水泥水化过程中,由于激发剂的作用,增大了水泥的水化速率,因此,同等掺量下,使用激发剂可降低水泥凝结时间。

3.2 水泥胶砂力学性能试验

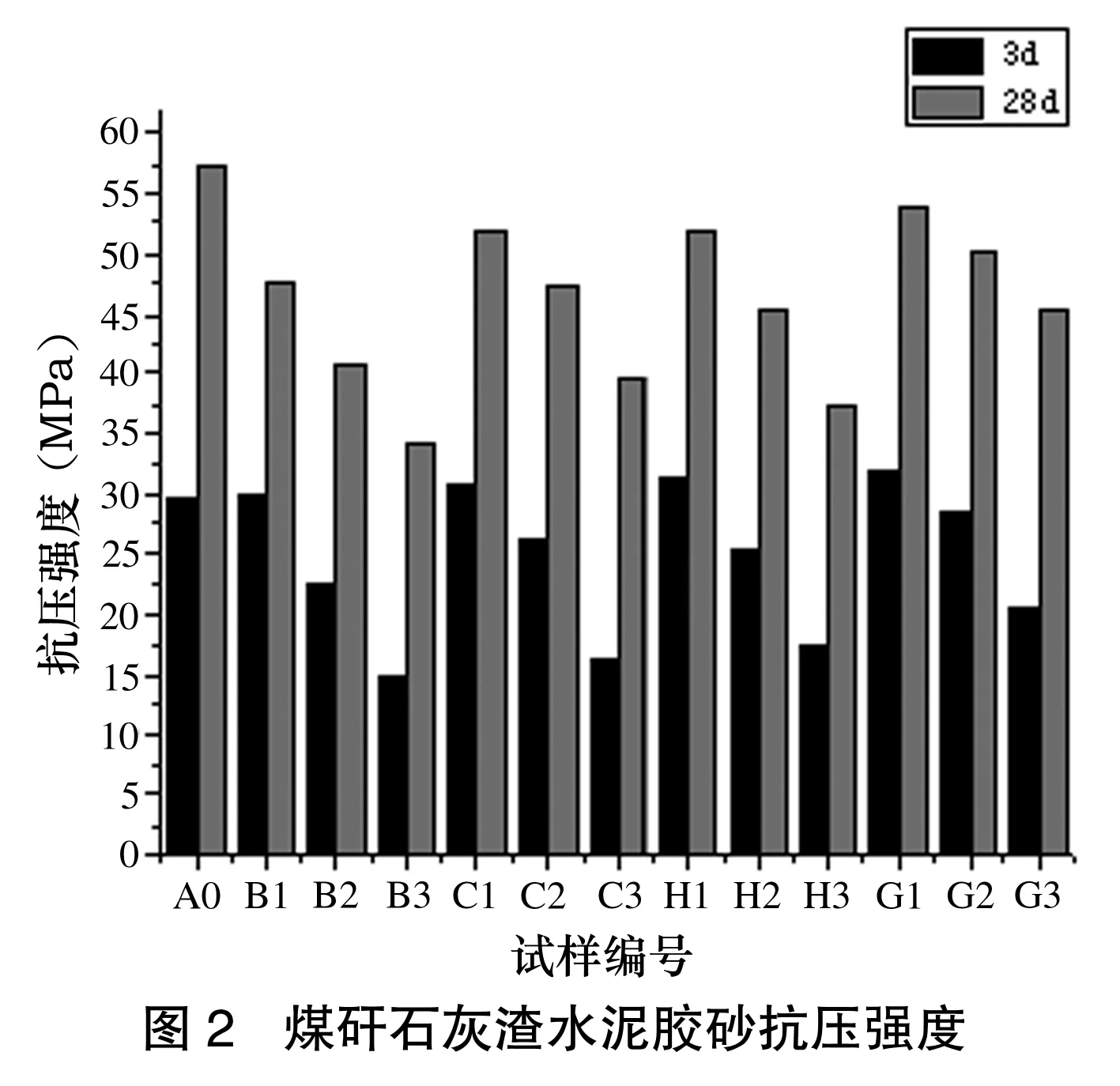

利用各水泥试样进行标准胶砂试验,其3d与28d抗折、抗压强度如图1、图2所示。

由图1、图2可以看出,随煤矸石灰渣掺量的增加,各组胶砂试样的抗折、抗压强度均明显降低;掺激发剂的试样组(C、G)分别较未掺组(B、H),其3d、28d抗折、抗压强度均有提高;H、G组与B、C组对比可知,同掺量下双掺粉煤灰与炉渣较单独使用炉渣力学性能较好,单独使用炉渣30%掺量加激发剂时(C2),28d抗压强度为47.4MPa,为空白试样A0的82%;同等掺量下比较,G组试样各龄期抗折、抗压强度最高,50%掺量下,3d抗折强度为5.1MPa,为纯熟料水泥A0的78%,抗压强度为20.6MPa,为纯熟料水泥A0的70%,28d抗折强度为7.8MPa,是A0相应龄期强度的81%,抗压强度为45.3MPa,为A0的79%,其强度结果已达到了国标(GB175-2007)42.5R粉煤灰水泥标准。

煤矸石灰渣的活性来源主要是煅烧后分解生成的偏高岭土,无定形的活性SiO2和Al2O3。水化早期,活性Al2O3与水泥水化产生的Ca(OH)2反应生成钙矾石,可促进水泥水化;水化后期,其含有的活性SiO2可与水泥水化产物Ca(OH)2发生二次反应生成C-H-S凝胶,即火山灰反应[5]。

因此分析以上结果可知,激发剂激发了粉煤灰、炉渣的活性,加快了其水化、硬化的速度,使得同等混合材掺量下,掺加激发剂的试样较未掺加的试样力学性能高。当粉煤灰与炉渣共同使用时,一方面由于粉煤灰颗粒较细,更易于被激发剂激发其活性;另一方面不同粒度颗粒间的相互填充效应,使得水泥胶砂结构更加致密,因此,双掺较单独使用炉渣抗折、抗压性能更好。

4 煤矸石灰渣水泥水化形貌分析

试验选取双掺粉煤灰与炉渣50%掺量下,未掺激发剂的H3与掺入激发剂的G3比较,使用SEM电镜观察浆体3d、28d水化产物形貌,其电镜图片如图3~图6所示。

观察图3、图5可以看出,试样H3的3d水化产物中,存在大量的六方板状Ca(OH)2结晶体,絮状的C-H-S凝胶颗粒,未水化的粉煤灰、炉渣颗粒、部分水泥熟料及一些针状、纤维状产物。试样G3水化3d产物中,已经基本没有六方板状Ca(OH)2,存在部分针状胶凝产物。比较而言,G3的3d水化产物中Ca(OH)2的数量要少于H3,其整个水化产物的致密程度要明显高于H3,说明在激发剂的作用下,G3的早期水化程度要优于H3。

对比图4、图6其28d的水化产物SEM图片可以看出,试样G3水化28d产物中出现了凝胶粒子相互连结交织成网状结构的网状凝胶和形同Ⅲ型C-H-S凝胶的絮凝状凝胶,且在其中占相当数量,纵观整个水化区域,很少发现纤维状和长针状凝胶产物,结构较为致密。而H3试样28d水化产物中,存在Ⅲ型C-H-S絮凝状凝胶粒子,但这些粒子比

较分散,结构疏松,没有交织成网络结构,此外还可以观察到部分针状凝胶产物,水化程度不高。说明激发剂的加入,明显加快了煤矸石灰渣水泥水化硬化速度。这也是同等混合材掺量下,G3水泥胶砂的抗折、压强度明显高于H3的原因。

5 结论

(1)煤矸石灰渣水泥易磨,粉磨同等时间下,其比表面积均大于纯熟料水泥A0,并随着煤矸石灰渣掺量的增加而增大,当混合材掺量为50%时,粉磨20min后水泥比表面积均在450m2/kg以上。

(2)同等掺量下,双掺粉煤灰与炉渣水泥较单独使用炉渣水泥的性能更好,粉磨效率更高,需水量较小,抗折、抗压强度更高。

(3)由宏观和微观试验可知,激发剂可有效激发煤矸石灰渣水泥的活性,加快水泥水化硬化速度,缩短水泥初凝、终凝时间。

(4)掺加粉煤灰与炉渣1∶1比例,50%掺量下,加入激发剂后,水泥的3d抗折强度为5.1MPa,抗压强度为20.6MPa,28d抗折强度为7.8MPa,抗压强度为45.3MPa,其各项性能指标均已达到了国标(GB175-2007)42.5R粉煤灰水泥标准。

[1]李琦,孙根年,韩亚芬,陈素景.我国煤矸石资源化再生利用途径的分析[J].煤炭转化,2007,(1).

[2]梁爱琴,匡少平,丁华.煤矸石的综合利用探讨[J].中国资源综合利用,2004,(2).

[3]张绍强.发展煤矸石电厂抓好煤炭企业节能减排[J].中国高校科技与产业化,2008,(Z1).

[4]范德科,王栋民,罗小红,江峰.煤矸石的机械-热力复合活化研究[J].混凝土与水泥制品,2008,(6).

[5]许晨阳,范兴旺,张亮,蔺喜强.活化煤矸石作掺合料——混凝土力学性能的研究[J].商品混凝土,2010,(4).