FeCuCo Y超细合金粉末胎体的烧结及其力学性能研究*

张振军,秦海青,林峰,卢安军,蒙光海

(1.桂林理工大学材料科学与工程学院,广西桂林541004;2.国家特种矿物材料工程技术研究中心,广西桂林541004;3.桂林矿产地质研究院广西超硬材料研究开发重点实验室,广西桂林541004)

0 前言

在金刚石工具中,如金刚石锯片,起磨削功能的主要是金刚石磨粒。胎体材料作为金刚石颗粒的载体,其能否牢固地把持金刚石颗粒并保持与之匹配的磨损率在很大程度上决定了金刚石锯片的使用性能。因此,胎体材料的性能是影响金刚石工具切割性能的最关键因素之一。目前,金刚石工具行业正在逐步采用超细合金粉末作为胎体材料。超细合金粉末在材料学上没有严格的定义,一般特指直径小于10μm的合金粉末。超细合金粉相对于传统的单元素颗粒混合制得的配方粉末,具有合金化程度高、烧结性能好等优点,因此有取而代之的趋势[1]。近年来,越来越多的研究者致力于金刚石工具胎体用超细合金粉性能的改善,引入稀土元素对其进行改性研究便是其中的热点之一[2-4]。

稀土元素是一类十几种活泼化学元素的总称,可粗略地分为重稀土和轻稀土。稀土元素具有独特的电子层结构和极强的化学活性,被广泛应用于传统材料改性以及新型材料开发之中,被誉为现代工业的维生素。稀土元素在金刚石工具用超细合金粉中主要是起净化作用、变质作用和合金化作用三个方面。我国在20世纪80年代就开始了稀土在金刚石工具用超细合金粉中应用的研究,但是关于含稀土超细合金粉末胎体的烧结性能研究在国内鲜有报道。本文采用共沉淀还原扩散法制备了FeCuCo和FeCuCo Y超细合金粉,并对不同Y含量的FeCuCo Y超细合金粉胎体的力学性能和端口形貌进行了研究。

1 实验

1.1 FeCuCo Y超细合金粉末的制备

采用共沉淀还原扩散法分别制备FeCuCo、(FeCuCo+0.25w t%Y)、(FeCuCo+0.5w t.%Y)、(FeCuCo+1.0w t.%Y)、(FeCuCo+1.5w t.%Y)超细合金粉,并依次编号为1#、2#、3#、4#、5#样。

1.2 FeCuCo Y超细合金粉末胎体的热压烧结

采用国产真空热压烧结机进行胎体试样的烧结。烧结条件为:真空度为0.1 Pa,压制压力为30M Pa,升温速率为80℃/min,烧结温度分别为700℃、750℃、800℃、850℃和900℃,保温保压时间均为6min;胎体试样的尺寸规格为(30×12×6)mm。

1.3 实验方法

采用日本JSM-6360LV型扫描电子显微镜对胎体抗弯试样的断口形貌进行分析。采用TH300型洛氏硬度计测量试样的硬度。采用CM T4304液压万能材料试验机测量试样的抗弯强度。采用排水法测量胎体试样的密度,然后计算出胎体试样的相对密度d。计算方法如下:

相对密度

式1-1中ρ为排水法实测密度,ρ0为胎体的理论密度,在粉末冶金学中通常按照下式计算得出

式1-2中各组分元素的密度均按单质形态计算,且规定各组分元素的总质量mFe+mCu+m Co+mY=1。

2 结果与讨论

2.1 烧结温度对FeCuCo Y超细合金粉末胎体的相对密度、硬度、抗弯强度的影响

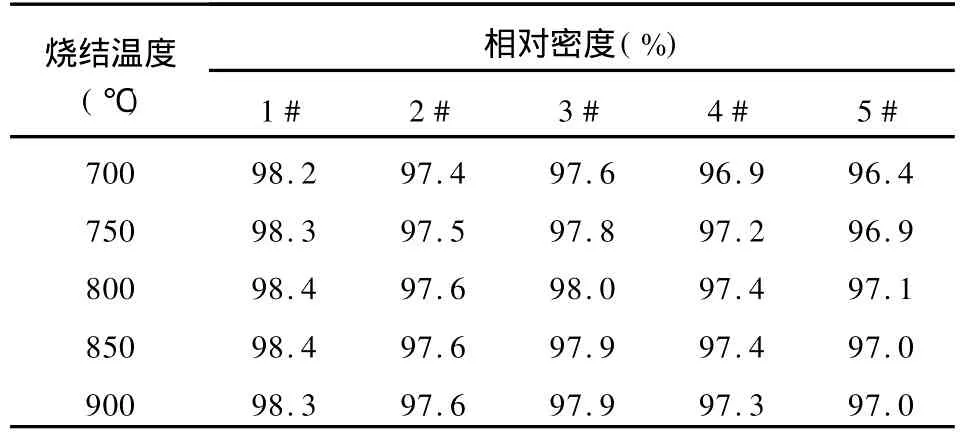

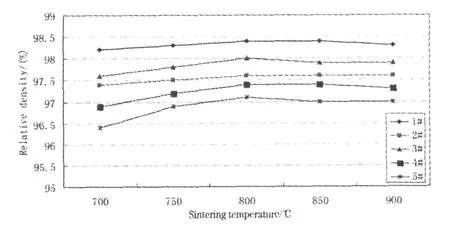

将1#至5#样按照上述工艺条件进行真空热压烧结,并测量其相对密度、硬度、抗弯强度,实验结果如表1、表2、表3所示。图1所示为不同Y含量FeCuCo Y超细合金粉末胎体的相对密度与烧结温度的关系。由图1可知,在700℃~900℃的温度范围内,1至5#样均满足如下规律:胎体相对密度首先随着烧结温度的升高先逐渐升高而后略有降低,到800℃达到最大值。据粉末冶金烧结理论,随着烧结温度的升高,烧结的主要过程进行得更加充分,使得孔隙尺寸和孔隙总数逐渐减少[5]。因此,700℃~800℃的温度范围内胎体的密度和相对度密呈增长趋势。当烧结温度≥800℃时,胎体的相对密度不再增加,这说明在此温度范围内胎体已经得到了充分的烧结。在900℃时,胎体的相对密度又略有下降,这可能是由于烧结温度偏高导致聚晶过分长大所致。从图1中我们还可以看出,在整个烧结温度区间内,不同Y含量的胎体相对密度由高到低的排序为:1#、3#、2#、4#、5#。这是由于胎体理论密度计算公式(式1-2)的本身缺陷所致。由于Y元素在胎体中的存在形式并不明确,可能是以单质和氧化物的形式同时存在,且具体比例也无从得知,因此我们假定其全部为单质Y来进行计算。这就造成了随着Y的添加量增大而胎体相对密度呈下降趋势。而3#样(含0.5w t.%Y)的相对密度比2#样(添加0.25w t.%Y)的要高,这说明当添加量≤0.5w t.时,添加Y元素可促进胎体烧结过程的进行。

表1 FeCuCo Y超细合金粉末胎体的相对密度实验数据Table 1 Testing data of the relative density of FeCuCo Y ultrafine alloy pow der matrix

图1 FeCuCo Y超细合金粉末胎体的相对密度与胎体烧结温度的关系Fig.1 The relationship between the relative densityand the sintering temperature of FeCuCo Y ultrafine alloy pow der matrix

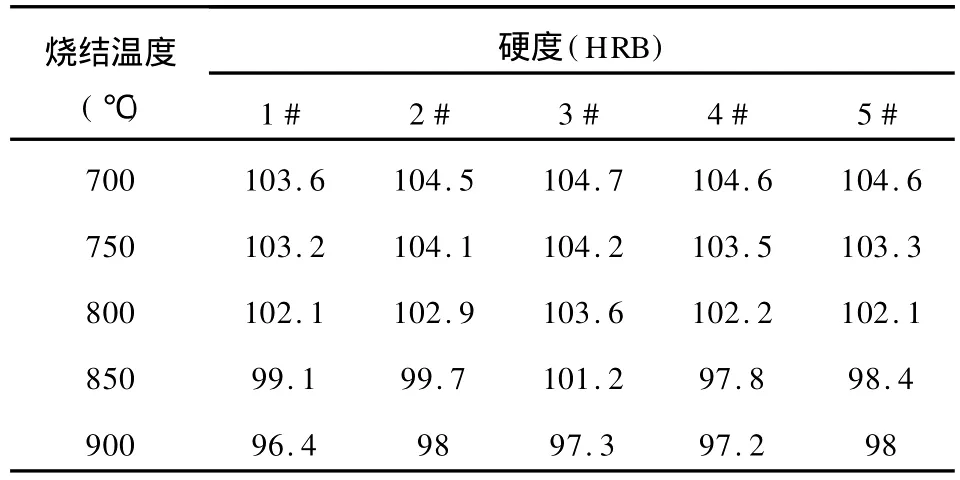

图2所示为FeCuCo Y超细合金粉末胎体的硬度与胎体烧结温度的关系。从图中不难发现,随着烧结温度的升高,1#至5#样的胎体硬度都呈下降趋势。当烧结温度≥850℃时,胎体硬度开始急剧下降。对于金属材料而言,硬度与晶粒尺寸满足Hall-Petch关系式[6]:H=H0+Kd-1/2,其中H、H0和K分别为硬度的测量值、本征值以及与材料有关的参数,d为材料的晶粒尺寸。由此可知,金属材料的硬度随晶粒尺寸的增大而下降,而下降的速率与参数K有关。由粉末冶金的烧结理论可知:随着烧结温度的升高,烧结颗粒间的相互扩散作用加剧,使颗粒合并,晶界向两边颗粒移动,发生颗粒间聚集再结晶,从而使晶粒长大。因此胎体材料的晶粒大小是随着烧结温度的升高而呈增长趋势的(这在下文中也得到了证实,详见图3)。同时,对于粉末冶金材料而言,在致密化程度接近100%之前,材料的硬度还受到相对密度的影响,随着相对密度增大材料硬度也呈增长趋势。由于胎体理论密度计算公式本身存在缺陷,1#至5#胎体试样之间的相对密度不能进行横向对比,只能进行纵向对比。在700℃~800℃的温度范围内,随着烧结温度的升高胎体材料晶粒逐渐长大而相对密度呈增长趋势,因此,胎体材料的硬度同时受到一负一正两个因素的影响。其中,晶粒尺寸的影响占主导地位,因此在此温度范围内硬度呈下降趋势,且下降较为平缓。当烧结温度≥800℃时,胎体材料的相对密度不再随烧结温度的升高而增大,基本保持不变,而晶粒尺寸仍随着温度的升高呈不断长大的趋势。在这一温度区间,晶粒尺寸大小成为影响胎体硬度的主要因素,因此胎体的硬度随着烧结温度的升高呈现出加速下降的趋势。另外,还可以从图2中看出,在整个烧结温度区间2#样与3#样的硬度均比1#样提升了1~2HRB,提升幅度以3#样为最。而4#样与5#样的硬度与1#样则较为接近,没有出现明显的提升。这可能是由于当Y元素的添加量小于或等于0.5w t.%时,Y元素俘获了合金中的O、S、N、H等非金属杂质,形成了高熔点的非金属化合物弥散在胎体当中,改变夹杂物在胎体中的分布状态,起到了钉轧的作用,阻止了在烧结过程中晶粒长大,有利于细化晶粒[7],从而导致胎体硬度得到了提高。而当Y元素的添加量≥1.0w t.%时,Y元素在晶粒内部的分布趋于饱和,过量的Y形成氧化物富集在晶粒之间的晶界内,降低了晶粒间的结合力,从而对胎体材料的硬度产生了负面影响,削弱了其对胎体硬度的增益。

表2 FeCuCo Y超细合金粉末胎体的硬度实验数据Table 2 Testing data of the hardnessof FeCuCo Y ultrafine alloy pow der matrix

图2 FeCuCo Y超细合金粉末胎体的硬度与胎体烧结温度的关系Fig.2 The relationship between the hardness and the sintering temperature of FeCuCo Y ultrafine alloy pow der matrix

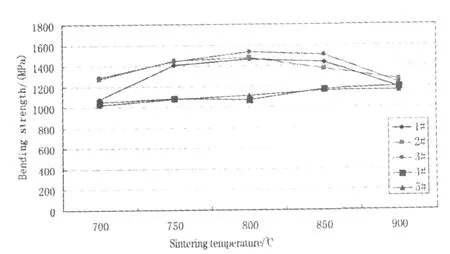

图3所示为FeCuCo Y超细合金粉末胎体的抗弯强度与胎体烧结温度的关系。由图3可以看出,当Y的添加量小于或等于0.5w t.%时,随着烧结温度的升高,1#至3#胎体的抗弯强度首先升高,在800℃时达到最大值,而后下降。3#胎体(含0.5w t.%Y)的抗弯强度与未添加Y元素的1#胎体相比,抗弯强度有着明显的提高,在800℃时,提升幅度约为5%。而添加0.25w t.%Y的2#胎体则与1#胎体的抗弯强度值基本一致,未出现明显的提升或降低。对于同种金属材料,抗弯强度与晶粒尺寸满足Hall-Petch关系式[6]:δbb=δ0+Kd-1/2,其中δbb、δ0和K分别为抗弯强度的测量值、本征值以及与材料有关的参数,d为晶粒尺寸值。根据抗弯强度与晶粒尺寸的Hall-Petch关系式可知,金属材料的抗弯强度随晶粒尺寸的增加而减小,下降的速率与参数K有关。同样,对于粉末冶金材料而言,在致密化程度接近100%之前,材料的抗弯强度也受到相对密度的影响,相对密度增大,抗弯强度也随之升高。当烧结温度在700℃~800℃之间时,胎体抗弯强度同时受到相对密度与晶粒大小的影响。此时,相对密度的影响作用大于晶粒大小,占据主导地位,因此胎体的抗弯强度在这一温度区间呈现增长趋势。当烧结温度≥800℃时,胎体由于得到了充分的烧结,相对密度不再增大,大小趋于一致。这时候影响胎体抗弯强度的主要因素变为晶粒大小,温度升高,晶粒不断长大,抗弯强度也随之降低。

表3 FeCuCo Y超细合金粉末胎体的抗弯强度实验数据Table 3 Testing data of the bending strength of FeCuCo Y ultrafine alloy pow der matrix

图3 FeCuCo Y超细合金粉末胎体的抗弯强度与胎体烧结温度的关系Fig.3 The relationship between the bending strength and the sintering temperature of FeCuCo Y ultrafine alloy powder matrix

当Y元素的添加量≥1.0w t.%时,4#、5#的抗弯强度随着烧结温度的升高一直呈增长趋势,且抗弯强度的数值比1#样有较大幅度的下降,下降幅度以5#样为最。这可能是由于胎体中过量的Y元素以氧化物的形式富集在晶粒之间的晶界内,降低了晶粒间的结合力,从而导致了胎体抗弯强度的大幅降低。这时,影响胎体抗弯强度的主要因素为断裂形式,由下文的断口形貌分析可知(详见图4),胎体的断面同时存在沿晶断裂和穿晶断裂两种断裂方式,且随着温度的升高,穿晶断裂所占的比例越来越大。由于Y元素的氧化物富集在晶界内降低了晶界的结合力,此时沿晶断裂的断裂应力要小于穿晶断裂,这在一定程度上解释了4#、5#胎体的断裂强度为什么会随着烧结温度的升高而一直增大。

综上所述,3#胎体(含0.5w t.%Y)的综合力学性能表现最佳,且最佳的烧结温度为800℃。此时,胎体的相对密度为98.0%,硬度为103.6HRB,抗弯强度为1531.41M Pa。

2.2 烧结温度对FeCuCo Y超细合金粉末胎体的断口形貌特征的影响

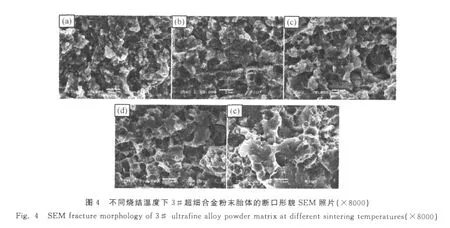

选取最佳Y元素添加量的3#胎体进行断口形貌分析。图4为3#胎体合金在不同烧结温度下的断口SEM图。其中图a、b、c、d、e分别对应的烧结温度为700℃、750℃、800℃、850℃、900℃。从图中我们可以看出:烧结温度在700℃~800℃时,各断面的晶粒均无异常长大的现象,并且晶粒的分布比较均匀。但烧结温度>800℃时,随着温度的升高,晶粒呈现出快速长大的趋势;当烧结温度达到900℃时,晶粒的分布变得不均匀,部分晶粒异常长大,并出现了板结的现象。这说明在900℃时,合金胎体发生了过烧,烧结温度超出了合金粉末理想的烧结温度范围。从图中不难发现,各断面晶粒尺寸变化的总趋势是:晶粒随着烧结温度升高不断长大。这一现象可以用粉末冶金的烧结理论来解释:烧结颗粒间界面通过相互扩散和再结晶形成晶界,晶界向两边颗粒内移动,使颗粒合并,发生颗粒间聚集再结晶,从而使晶粒长大[5]。随着热压烧结温度的升高,颗粒聚集再结晶现象加剧,使晶粒明显长大。当温度升高到一定范围后,晶粒长大趋于平缓。

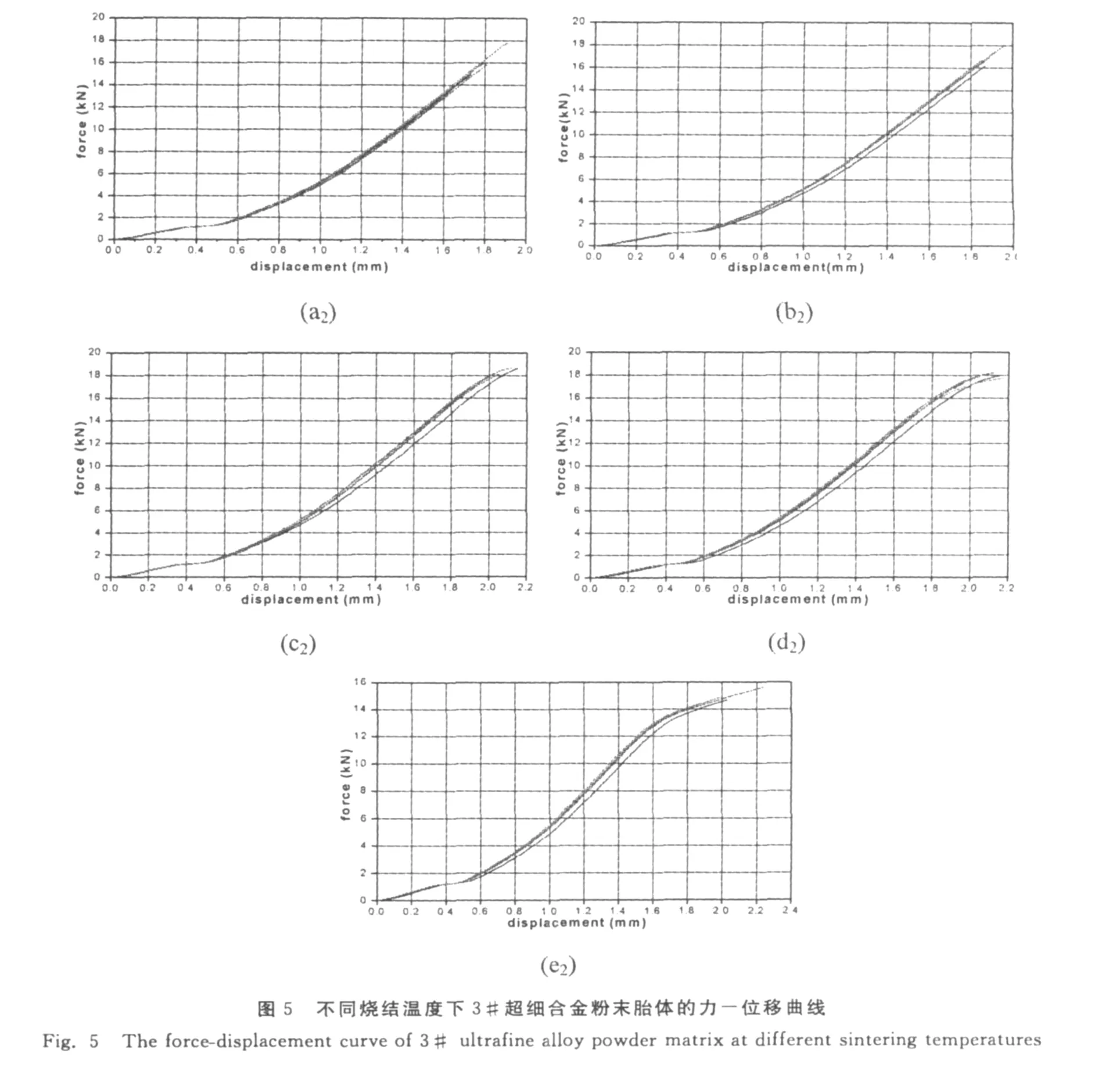

从图4还可看出,不同温度下烧结体的断口均为穿晶断裂加沿晶断裂的混合型断口。在烧结温度为700℃时,因为烧结温度相对偏低,烧结试样密度低且存在很多微孔,裂纹较容易在空洞处形成并沿着晶界扩展,断面表现出沿晶脆性断裂为主。随着热压烧结温度的升高,胎体的烧结逐渐充分,同时出现晶粒长大现象。因为晶界结合强度增加,胎体材料断裂时裂纹就不容易再沿着晶界扩展,所以合金胎体在断裂前晶粒出现了较为明显的塑性变形现象,当外加应力不断增大直至超过材料中的晶粒强度时,晶粒发生撕裂,裂纹迅速在晶粒内部扩展最终导致晶粒发生穿晶断裂,温度越高此现象就越明显。图4(a)中的断裂方式大多为沿晶断裂,而图4(e)中胎体的断口以穿晶断裂为主,显然,随着烧结温度的升高,胎体的塑性将增强。同时图5(不同烧结温度下3#胎体的力-位移曲线)也证实,随着烧结温度的升高,胎体的塑性增加。

3 结论

(1)在700℃~900℃的烧结温度范围内,不同Y含量FeCuCo Y超细合金粉末胎体满足如下规律:胎体相对密度首先随着烧结温度的升高先逐渐升高而后略有降低,到800℃达到最大值;随着烧结温度的升高,胎体硬度都呈下降趋势,当烧结温度≥850℃时,胎体硬度开始急剧下降;当Y的添加量≤0.5w t.%时,随着烧结温度的升高,胎体抗弯强度首先升高,在800℃时达到最大值,而后下降;

(2)Y含量为0.5w t.%的FeCuCo Y超细合金粉末胎体的相对密度、硬度和抗弯强度最优;在800℃时烧结,胎体具有最佳的力学性能,此时胎体的相对密度为98.0%,硬度为103.6HRB,抗弯强度为1531.41M Pa;添加0.5w t.%Y的FeCuCo Y胎体的抗弯强度与未添加Y元素的FeCuCo胎体相比,其抗弯强度有明显的提高,提升幅度约为5%。

(3)Y含量为0.5w t.%的FeCuCo Y超细合金粉末胎体的断口为沿晶断裂和穿晶断裂的混合型断口;当烧结温度介于700℃~850℃时,晶粒均无异常长大现象,并且晶粒的分布比较均匀;当烧结温度达到900℃时,胎体发生过烧,晶粒的分布变得不均匀,部分晶粒异常长大,并出现了板结现象。

[1] 向波,贺跃飞,谢志刚,黄艳华.共沉淀-热分解法制备金刚石工具用预合金粉[J].粉末治金技术,2008,26(1):44--48.

[2] 王秦生.金刚石锯片使用性能与结合剂之间的关系[J].郑州工业高等专科学校学报,2002,18(3):1-3.

[3] 段隆臣.金刚石工具富铁胎体掺杂稀土的研究[J].地质科技情报,2002.2l(3):l0l-103.

[4] 孙毓超,宋月清,等.稀土元素在金刚石工具中应用研究的新进展[J].稀土,2003(2):41~43.

[5] 黄培云.粉末冶金原理(第二版)[M].北京:冶金工业出版社,1997:226-230.

[6] 胡赓祥,蔡珣.材料科学基础[M].上海:上海交通大学出版社,1987:167-168.

[7] 戴秋莲,徐西鹏,等.金属结合剂对金刚石把持力的增强措施及增强机制评述[J].材料科学与工程,2002,20(3):465-468.