水化学和腐蚀温度对锆合金氧化膜中压应力的影响

耿建桥, 周邦新, 姚美意, 王锦红, 张 欣, 李士炉, 杜晨曦

(上海大学材料研究所,上海200072)

锆合金由于其热中子吸收截面小,具有足够的热强度,以及在高温、高压水和过热蒸汽中具有良好的耐腐蚀性等特点,使其成为压水堆核电站燃料元件包壳材料的最佳选择[1].为了进一步降低核电成本,需要加深核燃料的燃耗,延长燃料组件的换料周期,因此,对燃料元件包壳的耐水侧腐蚀性能提出了更高的要求,研发高性能锆合金成为解决这一问题的关键.

锆合金氧化过程是在氧化膜/金属基体的界面上不断发生的,氧离子需要穿过氧化膜后才能到达氧化膜/金属基体的界面,或者说阴离子空位需要从氧化膜/金属基体的界面向氧化膜表面扩散.所以,氧化膜的显微组织及其在腐蚀过程中的演化,又会影响氧离子或阴离子空位在氧化膜中的扩散,从而直接影响合金的耐腐蚀性能.近几年对氧化膜显微组织的研究结果[2-6]表明,氧化膜的显微组织在腐蚀过程中的演化过程与腐蚀动力学有着密切的关系,如果能对这种演化过程进行控制并使其延缓,就可以提高合金的耐腐蚀性能.

金属锆氧化生成氧化锆时体积会发生膨胀,二者体积比为1∶1.56[7].由于金属基体约束氧化锆体积的膨胀,氧化膜生成后在其内部会产生很大的压应力.氧化膜中的压应力对氧化膜显微组织的演化过程和晶体结构都有重要的影响,这是导致氧化膜的显微组织不断演化的一个重要原因,互相之间也存在因果关系[8-9].因此,研究氧化膜厚度、合金成分、温度及腐蚀时的水化学条件对锆合金氧化膜中压应力的影响,可以从另一角度来研究腐蚀机理和氧化膜的显微组织演化过程.

1 实验方法

1.1 腐蚀样品制备

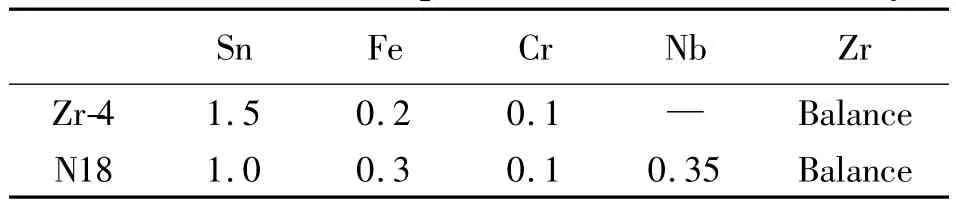

样品为退火态的Zr-4和N18管材,成分如表1所示.用电火花线切割方法将其切割为15 mm长的小段,经过酸洗(V(HNO3)∶V(H2O)∶V(HF)=45%∶45%∶10%)、自来水冲洗和干燥后,在真空中进行580℃-2 h退火处理.

表1 实验用锆合金的名义成分Table 1 Nominal composition of the zirconium alloy%

退火后的样品按照标准方法酸洗和去离子水清洗[10]后,放入高压釜中进行360℃/18.6 MPa去离子水和浓度为0.01 mol/dm3的LiOH水溶液以及400℃/10.3 MPa过热蒸汽的腐蚀试验.通过测量样品的腐蚀增重来评定耐腐蚀性能.

1.2 应力测量方法及样品制备

由于锆合金的氧化过程是在氧化膜/金属界面处发生,随着氧化膜的生长,氧化膜外层中的压应力会逐步弛豫,结果在氧化膜厚度方向形成了应力梯度.当氧化膜在管状样品的外表面形成时,由于氧化膜沿管子周向的压应力可以通过氧化膜生成后管子直径的增加而得到部分释放,因而氧化膜沿轴向的压应力将大于周向的.在酸液中腐蚀掉金属基体后,脱离基体束缚的氧化膜就在应力梯度作用下沿着管状样品的轴向卷曲[2].假设氧化膜外表面应力为0,沿厚度方向应力梯度保持不变,通过测量氧化膜的厚度t、杨氏模量E和氧化膜卷曲后的曲率半径r,可计算出氧化膜/金属界面处的压应力为[7]

实际上,上述假设并非严格成立.只有当氧化膜较厚时,其外表面应力才为0.随着氧化过程的进行,氧化膜的显微组织在不断发生演变[2-6],导致氧化膜不同厚度处显微组织中孔隙和微裂纹的分布存在差别.故沿氧化膜厚度方向的应力梯度分布也会发生变化,氧化膜的杨氏模量在不同厚度处也存在差异.为了简化计算过程,本研究采用同一杨氏模量来计算应力值.用式(1)计算出的压应力与氧化膜中的实际值有一定差别,但这是一种比例关系[11],不影响对氧化膜内应力随腐蚀过程变化趋势的分析.

用砂纸磨掉腐蚀后样品端面上的氧化膜,然后将其浸在酸洗液中.待基体完全溶解后,管状样品外壁氧化膜在应力梯度作用下卷曲.用VHX-100型光学显微镜测量氧化膜卷的直径,根据腐蚀增重计算氧化膜厚度(15 mg/dm2=1 μm),杨氏模量为206 GPa[2],根据式(1)计算氧化膜的压应力.

2 实验结果及讨论

图1为Zr-4和N18样品在3种不同水化学条件下的腐蚀增重曲线,它们之间都有一个共同点,在腐蚀转折以前,Zr-4和N18合金的耐腐蚀性能非常相近,直到腐蚀转折后,它们之间的差别才逐渐显示出来.在360℃/18.6 MPa/0.01 mol/dm3LiOH水溶液中腐蚀时,Zr-4合金腐蚀100 d时发生转折(见图1(a)),这与文献[1,5]的结果吻合.N18合金在腐蚀115 d时也发生转折,但转折后N18的腐蚀速率仍然低于Zr-4.在360℃去离子水中腐蚀250 d后,N18的耐腐蚀性能优于Zr-4的特征逐渐显示出来(见图1(c)).在400℃过热蒸汽中腐蚀90 d后,N18的耐腐蚀性能逐渐不如Zr-4(见图1(b)),与它们在360℃去离子水及LiOH水溶液中腐蚀时的变化规律相反,但是它们之间的差别不如在LiOH水溶液中腐蚀时那样显著.这说明锆合金在不同的水化学条件下腐蚀时,影响氧化膜显微组织演化过程的因素将有所不同.要彻底了解这方面的问题,还需要进行深入的研究.

图1 不同腐蚀条件下Zr-4和N18合金样品的腐蚀增重曲线Fig.1 Weight gain vs.exposure time of Zr-4 and N18 specimens corroded

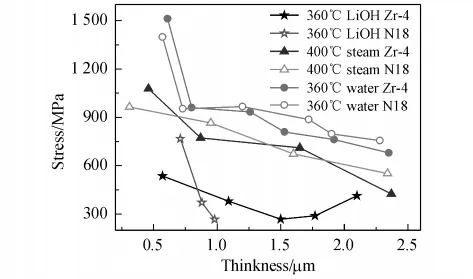

图2为Zr-4和N18样品在不同条件下腐蚀后氧化膜/金属界面处压应力与氧化膜厚度的变化曲线.从图2可以看出,无论是在Zr-4还是N18样品上形成的氧化膜,其应力在一定厚度范围内都是随着氧化膜厚度的增加而减小.在360℃去离子水中腐蚀的样品氧化膜中的压应力最大,当氧化膜达到一定厚度后,应力减小的速度变缓;400℃过热蒸汽中腐蚀次之;360℃/LiOH水溶液中腐蚀最低.同时还可以观察到,腐蚀条件对氧化膜中压应力的影响比合金成分的影响大,如在氧化膜厚度为0.8 μm左右时,360℃去离子水中腐蚀的Zr-4样品氧化膜中的压应力为960 MPa,N18的压应力为953 MPa; 400℃过热蒸汽中腐蚀的Zr-4样品氧化膜中的压应力为773 MPa,N18的压应力为865 MPa;360℃/ 18.6 MPa/0.01 mol/dm3LiOH水溶液中腐蚀的Zr-4样品氧化膜中的压应力仅为380 MPa,N18的压应力为371 MPa.

图2 Zr-4和N18腐蚀样品氧化膜/金属界面应力与氧化膜厚度变化之间的关系Fig.2 Relationship between the compressive stress at oxide/metal interface and the thickness of the oxide films on Zr-4 and N18 corroded specimens

从图2可明显看出,氧化膜中压应力随厚度增加而减小,这主要是由于氧化膜显微结构在腐蚀过程中发生演化的结果.氧化锆在压应力作用下时,会生成许多空位和间隙原子构成的点、线、面和体等不同形式的缺陷[3,6].晶体中的缺陷在应力、温度和时间的作用下发生扩散、凝聚或湮灭,会被氧化锆晶界吸收形成孔隙.而氧化膜中孔隙的扩展、连通形成微裂纹,导致氧化膜中压应力弛豫.因而,氧化膜中的压应力会随厚度的增加而减小,这也是锆合金腐蚀过程中发生转折的主要原因.

样品在360℃/18.6 MPa/0.01 mol/dm3LiOH水溶液和去离子水中腐蚀时,氧化膜中压应力差距如此之大,这是 Li+和 OH-会渗入氧化膜的缘故[11-12].离子渗入到氧化膜后,会被吸附在空位和孔洞壁上,降低了氧化锆的表面自由能[13].用扫描探针显微镜观察样品腐蚀后氧化锆晶粒在表面上起伏程度的差别已经证实了这样的结果[5-6].这样使得形成孔隙和微裂纹所需的能量也相应降低,加速了空位通过扩散凝聚形成孔隙,以及微裂纹发展的过程[6],使压应力得到弛豫,因此,在LiOH水溶液中腐蚀时样品氧化膜中的压应力比在去离子水中腐蚀时的低.

400℃过热蒸汽中腐蚀样品氧化膜中的压应力始终小于360℃去离子水中腐蚀的样品,这是由于温度的作用可以使扩散系数成指数增加[14],使得氧化膜中空位的扩散和凝聚更加容易.400℃时形成孔隙和微裂纹的过程比360℃去离子水中时更快,所以加快了氧化膜显微结构的演化过程,也导致氧化膜中的压应力更容易得到弛豫.所以,400℃过热蒸汽中腐蚀样品氧化膜中的压应力低于360℃去离子水中腐蚀时的样品.

3 结论

(1)在3种不同的水化学条件下,Zr-4和N18样品在腐蚀转折前的耐腐蚀性能非常相近.转折后随着腐蚀时间的延长,2种样品的耐腐蚀性能差别增大,但其变化规律并不完全一致.在360℃去离子水和LiOH水溶液中腐蚀时,N18的耐腐蚀性能优于Zr-4;但是,在400℃过热蒸汽中腐蚀时,N18的耐腐蚀性能不如Zr-4.

(2)氧化膜中的压应力随厚度的增加而减小,腐蚀温度和水化学条件对氧化膜中压应力的影响十分明显.在3种水化学条件下,Zr-4和N18氧化膜中的应力水平均按360℃去离子水>400℃过热蒸汽>360℃ LiOH水溶液的顺序依次减小.

(3)样品在LiOH水溶液中腐蚀时氧化膜中的应力水平最低,这与Li+和OH-会渗入氧化膜中降低氧化锆的表面自由能有关.氧化锆的表面自由能降低后,可以促使空位凝聚形成孔隙以及微裂纹的发展,加速了氧化膜显微组织结构的演化过程,使氧化膜中的压应力得到弛豫,这也是锆合金在LiOH水溶液中腐蚀时耐腐蚀性能差的原因.

[1] 杨文斗.反应堆材料学[M].北京:原子能出版社,2006:17-28.

[2] ZHOUB X.Electron microscopy study of oxide films formed on zircaloy-2 in superheated steam[C]∥Zirconium in the Nuclear Industry:Eighth International Symposium,Philadelphia,ASTM STP 1023.1989:360-373.

[3] 周邦新,李强,黄强.水化学对锆合金耐腐蚀性能影响的研究[J].核动力工程,2000,21(5):439-472.

[4] 周邦新,李强,姚美意.锆-4合金在高压釜中腐蚀时氧化膜显微组织的演化[J].核动力工程,2005,26(4):364-371.

[5] 周邦新,李强,刘文庆.水化学及合金成分对锆合金腐蚀时氧化膜显微组织演化的影响[J].稀有金属材料与工程,2006,36(7):1009-1016.

[6] ZHOUB X,LIQ,YAOM Y.Effect of water chemistry and composition on microstructural evolution of oxide on Zr-alloys[C]∥ Zirconium in the Nuclear Industry:Fifteenth International Symposium,West Conshohocken,ASTM STP 1505.2009:360-383.

[7] 周邦新,蒋有荣.锆-2合金在500~800℃空气中氧化过程的研究[J].核动力工程,1990,11(3):233-239.

[8] QINW,NAMC,LIH L.Effect of local stress on the stability of tetragonal phase in ZrO2film[J].Journal of Alloys and Compounds,2007,437:280-284.

[9] BENALIB,HERBSTG M,GALLETI.Stres driven phase transformation in ZrO2film [J].Applied Surface Science,2006,253:1222-1226.

[10] 姚美意.合金成分及热处理对锆合金腐蚀和吸氢行为影响的研究[D].上海:上海大学,2007.

[11] 刘文庆,李强,周邦新.水化学对Zr-4合金氧化膜/基体界面处压应力的影响[J].稀有金属材料与工程,2004,33(7):728-730.

[12] JEONGY H,BAEKJ H,KIMS J.Cation incorporation into zirconium oxide in LiOH NaOH,and KOH solutions[J].Journal of Nuclear Materials,1999,270:322-333.

[13] 傅献彩,沈文霞.物理化学[M].北京:高等教育出版社,2006:356-375.

[14] 胡庚祥,蔡珣.材料科学基础[M].上海:上海交通大学出版社,2000:138-140.