改性BM I树脂固化过程的温度控制优化

李都宁, 聂玉峰, 刘运芳, 梁 滨, 蔡 力

(西北工业大学理学院,西安 710129)

树脂膜熔渗(RFI)是一种高性能复合材料的低成本制造技术,尤其适合于制造大型的具有复杂形状且带有加强筋的构件,如航空制造领域中的整体机翼、加强肋、梁等。其原理是在树脂膜上铺放预制体,然后将其用真空袋封装并放入热压罐中,当纤维预制件完全被浸渍后,继续升温使树脂发生交联反应,最终固化成型。树脂的固化过程决定了制件的最终性能,而采用实验的方法耗资巨大且效果不明显。因此,对固化过程进行数值模拟实验以及开展关于成型工艺的优化研究,可减少生产成本的投入,同时也能缩短产品的研制周期。

许多学者在RFI固化工艺数值模拟方面进行了研究,A.C.Loos等[1]提出二维的数学模型来模拟RFI工艺中的固化过程,并预测了树脂温度分布。T.Behzad等[2]采用有限元法对天然纤维复合材料固化成型过程进行了模拟。谭华等[3]对热固性树脂基的固化过程用有限元法进行了三维瞬态数值分析,并与实验数据进行了比较,陈祥宝等[4]对树脂基复合材料制造过程温度的变化进行了模拟研究,并与实验值进行了比较。研究表明,温度控制对构件固化形变的产生有直接的影响[5],因此需要合理控制固化过程中的工艺温度。N.Patelelis等[6]采用数值模拟方法对固化工艺进行了分析,并采用遗传算法得出最优的固化温度控制工艺。A.Mawardi等[7]采用单纯形法和模拟退火算法对固化的温度控制进行了优化。K.H.Lee等[8]通过改变升温速率等方式,来减少夹层复合材料固化时产生的残余应力。然而,许多研究仅针对固化动力学方程进行数值分析,而依据固化时构件内部各点温度的动态特性进行优化的研究很少。

本研究首先采用有限元/有限差分法针对以改性双马来酰亚胺树脂为基体的RFI工艺的固化过程进行了数值模拟,得到构件中树脂温度与固化度的分布切片图。提出了衡量固化好坏的控制参数,建立了优化温度控制的方法,在一定程度上避免了固化不均匀现象的产生。

2 固化过程的模型及其求解

2.1 热传导控制方程

假设树脂在发生固化反应时已经完全浸渍到预制件中,并认为纤维和树脂具有相同的温度,故只需考虑热传导,可得如下能量方程:

其中T为复合材料的温度,H﹒为化学反应的放热速率,ρ为复合材料的等效密度,Cp为复合材料的等效热容,kx,ky及kz分别为三个空间方向的热传导系数。参数ρ,Cp,kx,ky及kz可以由纤维体积分数根据混合率近似确定[9]。

由于模具在热压罐中进行加热,不妨假设模具表面温度恒定,相应的初边值条件为

其中 ¯T是给定的固化控制温度,T0为初始时刻的温度。

2.2 固化动力学模型

对于树脂固化动力学的描述,通常忽略反应物如何相互反应的细节,而采用唯象学模型来描述。本研究采用Kamal提出的自催化动力学模型:

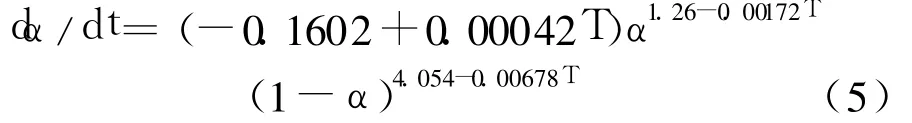

其中K是与Arrhenius温度相关的速率常数,α为固化度,m,n为反应级数。固化度可以通过差动扫描量热法(DSC)所测数据加以分析后获得。对于改性双马来酰亚胺型树脂,可将K,m,n看作温度的一次函数,对实验数据进行线性拟合后,可得如下等效固化动力学方程[10]:

将树脂固化放热视为唯一的热行为,则固化过程的放热程度将与固化反应程度成正比,从而树脂固化度可以表示为

2.3 控制方程离散

对方程(1)进行空间和时间上的离散,可建立相应的有限元/有限差分方程。将方程(1)中的时间微分项用向后差分法进行离散,得

其中Δt为时间步长,其中上标表示第n个时间步。再将方程(7)代入(1),并采用迦辽金加权余量法,便得方程(1)的有限元离散方程[9]:

类似地,对方程(6)两端进行求导后,再利用向后差分离散可得

从方程(8)、(9)可以看出,温度T和固化度α通过放热率H﹒(t)耦合在一起。最终,通过联立求解方程(8)、(9)便能动态模拟整个固化过程,其求解流程如图 1所示。

图1 温度和固化度求解流程Fig.1 The flow chart of solving the temperature and the curing degree

2.4 温度控制优化参数

为了对固化过程中的温度控制进行优化,需要引入固化均匀度 ζ和温差均匀度 τ来衡量固化质量的好坏,其定义如下:

其中,α为构件采样点的固化度,ΔT为构件采样点当前时刻与上一时刻的温度差,显然,ζ表示在同一时刻构件中固化度的最大值与最小值之差(极差),用于衡量固化的均匀程度;τ则表示在同一时刻构件中温度变化的最大值与最小值之差,由于温度的变化会引起热应力,而不均匀的热应力会产生构件的变形,从而 τ值可反映出温差均匀度对构件形变的影响。从而,若 ζ,τ的值越小,则固化程度越均匀,且越不易产生翘曲变形。

3 模拟结果及分析

本研究对 U型构件[9,11]、飞机舱门构件的改性双马来酰亚胺树脂RFI成型固化过程进行了数值模拟及对比分析,并对其固化的温度控制进行了优化。

3.1 U型构件的模拟优化

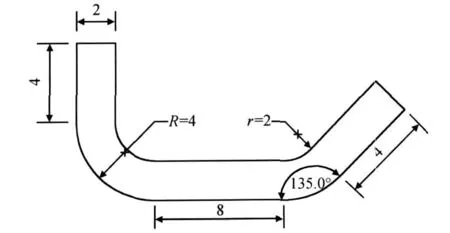

A.Cheung以及Q.Zhu等[9,11]采用的几何构件侧面图如图 2所示。本文采用八节点六面体单元,将模型剖分为 792个节点,480个单元,固化所用的AS4/3501-6材料参数和固化动力学模型与文献[9]一致,采用的固化温度控制工艺为表 1中的 1 #。为优化温度控制过程,在工艺初始温度、最终固化温度及温度保持时间不变的前提条件下,模拟了不同情况下(见表1)固化均匀度ζ和温差均匀度τ的变化(见图3和图4)。

图2 U型构件侧视图(单位cm)Fig.2 The dimensions of cross-section of U-shaped part(unit:cm)

表1 不同温度控制工艺列表Tabel 1 The list ofdifferent temperature controls

图3和图 4分别表示在不同温控情况下固化均匀度 ζ和温差均匀度 τ的变化规律。在图 3中,随着保持温度的升高,ζ的第二峰值会减小,第一峰值会增加。温差均匀度 τ的峰值出现在温度调控的时刻(图4)。因此,在模拟出合适的保持温度后,通过改变保持温度开始和结束的时刻,可以模拟出 ζ和τ最大峰值均最小的温度控制工艺,即4#(表1)。

图5和图6分别为在原温度控制工艺(1#)和优化后的温度控制工艺(4#)下固化度和温度的对比图。原控制工艺下得到的固化度和温度曲线与文献[9]中的结果相符合。优化温度控制工艺后的结果(图6),降低了温度峰值,提高了前期的固化速率,进而缩短了总的固化时间。可见,文中使用的控制参数,即固化均匀度 ζ和温差均匀度 τ,对于温度控制过程的优化有显著作用。

3.2 十字型构件的模拟优化

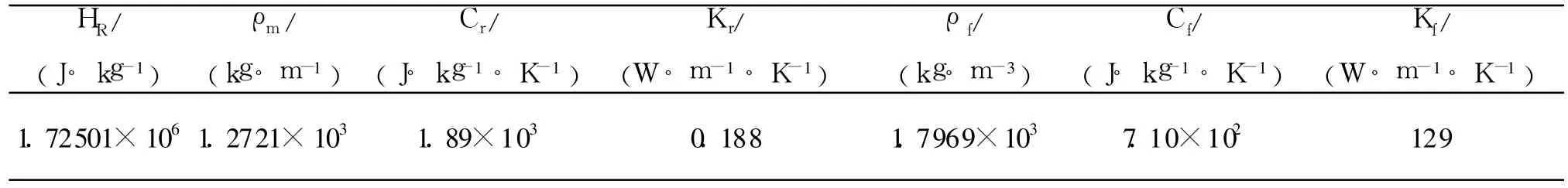

这里针对飞机舱门的三维十字肋构件模型(见图 7)的固化过程进行了数值模拟,增强材料采用了G0814碳纤维平纹织物,纤维体积分数为 57%。加强筋的铺层方式为,裁剪若干层20mm宽的织物,将其放置在两层比底面宽两个加强筋宽度的碳纤维布对折线处,用kevler纤维固定后,将包覆的纤维布打开,并用kevler纤维将其缝合在底面的碳纤维布上,保持加强筋位于中间。将另一条加强筋分成两部分,采用同样的方式分别缝合。对该构件用ANSYS进行网格剖分,得到 45680个节点,35856个单元。采用的BMI/G0814材料参数在表2中给出。

图7 十字型构件示意图(单位:m)Fig.7 Schematic diagram of the crossed part(unit:m)

实验中采用的温度控制工艺为表 3中的 1#。热压罐中的温度与构件表面的温度有一些差距,因此采用定温边界条件只是一种近似,要更精确的描述温度边界条件,还需要考虑热压罐中的热对流,当温度很高时还应考虑热辐射[12]。由于 RFI工艺初期需要树脂完成对预制件的浸渍,因此固化模拟将从树脂在 130℃保持一个小时后开始,并取此时的固化度实验数据作为初始固化度,而固化度可由DSC实验进行测量分析得出。在图8和图 9中分别给出了固化进行 9700s后的温度和固化度的切片图。显然最高温度出现在构件底板与肋条相连的下部。这是因为树脂发生交联反应所释放的热量会累积在构件内,导致内部温度高于表面。同时,构件内部的固化程度也高于表面。

表2 改性双马来酰亚胺型树脂及纤维材料参数Tabel 2 Parameters ofmodified BMI resin and fibermaterial

表3 不同温度控制工艺列表Tabel 3 The list ofdifferent temperature controls

图8 9700s时的温度分布Fig.8 The temperature distribution at 9700s

图9 9700s时的固化度分布Fig.9 The curing degree distribution at 9700s

图10将图 7所示三处的温度和固化工艺温度进行了比较:初始时刻内部温度已经高于模具表面温度,随着反应速率的逐渐减慢,在 453K时,内部温度已经和表面温度一致。此外,在初期以及温度保持阶段,A处的温度高于 B、C两处的温度,这与温度分布切片图相吻合。图 11是模拟出的固化度曲线与实验值的比较。固化度实验值是在同样的工艺温度下,通过对树脂样品的DSC分析所得的,可以看到模拟曲线与实验结果基本吻合。

为得到优化的固化工艺过程,这里模拟了不同工艺下(表 3)固化均匀度ζ和温差均匀度 τ的变化规律,详见图 12、图 13。此时,固化均匀度 ζ仅有一个峰值,ζ的峰值随着保持温度的下降而降低。在图13中,温差均匀度τ的峰值与升温速率有关,选择保持温度开始时间会改变升温速率。若要使复合材料固化性能最佳,即使固化参数的最高峰值最小,则需选择合适的保持温度开始时间(2#)。因此,在选定合适的保持温度后,再选择保持温度的开始时刻,可得到优化的温度控制为3#(表3)。

图12 不同条件下的变化曲线Fig.12 The variation curves of under different conditions

4 结论

图13 不同条件下的变化曲线Fig.13 The variation curves of under different conditions

本研究对以改性双马来酰亚胺树脂为基体的RFI固化过程进行了数值模拟。针对三维情况下的两个典型构件,利用有限元/有限差分法模拟了成型工艺中温度和固化度的分布情况及变化规律。提出了优化控制参数,获得更加合理的固化温度工艺。通过与实验结果相比较,验证本文方法的有效性。最终,为固化温度工艺过程的优化设计提供一定的理论支持。

[1]LOOSA C,MACRAC JD.A process simulationmodel for themanufacture ofa blade-stiffened panelby the resin film in fusion process[J].Composites Science and Technology, 1996,56(3):273-289.

[2]BEHZAD T,SAIN M.Finite elementmodeling of polymer curing in natural fiber reinforced composites[J].Composites Science and Technology,2007,67(7~8):1666-1673.

[3]谭华,晏石林.热固性树脂基复合材料固化过程的三维数值模拟 [J].复合材料学报,2004,21(6):167-172.

[4]陈祥宝,邢丽英,周正刚.树脂基复合材料制造过程温度变化模拟研究 [J].航空材料学报,2009,29(4):61 -65.

[5]张纪奎,郦正能,关志东,等.热固性树脂基复合材料固化变形影响因素分析[J].复合材料学报,2009,26 (1):179-184.

[6]PANTELELIS N,VROUVAKIS T,SPENTZAS K.Cure cycle design forcompositematerials using computer simulation and optimization tools[J].Forschung im Ingenieurwesen,2003,67(6):254-262.

[7]MAWARDI A,PITCHUMANI R.Cure cycle design for thermosetting-matrix composites fabrication under uncertainty[J].Annals of Operations Research,2004,132(1~4):19-45.

[8]LEE K H,LEE D G.Smart cure cycles for the adhesive jointof composite structures at cryogenic temperatures[J]. Composite Structures,2008,86(1-3):37-44.

[9]CHEUNG A,POCHIRAJU Y Y K.Three-dimensional finite element simulation of curing of polymer composites [J].Finite Elements in Analysis and Design,2004,20 (4):895-912.

[10]于佳,王振清,张博明,等.改性双马来酰亚胺树脂固化工艺动力学模型的建立 [J].材料工程,2005, (4):55-59.

[11]ZHU Q,PH ILIPPEG,LIM,CHARLES T.Dimensional accuracy of thermoset composites:simulation of p rocessinduced residual stresses[J].Journalof Composite Materials,2001,35(24):2171-2205.

[12]胡照会,王荣国,马李,等.CFRP压力容器固化成型过程中边界条件的确定 [J].纤维复合材料,2007, (1):26-28.