复合材料层板冲击损伤特性及冲击后压缩强度研究

林智育, 许希武, 朱伟垚

(南京航空航天大学航空宇航学院结构强度研究所飞行器结构力学与控制教育部重点实验室,南京 210016)

由于低速冲击损伤大大削弱一般复合材料层合结构的承压能力,低速冲击后层合板的损伤特性以及其压缩性能是复合材料结构损伤容限设计必须考虑的严重情况之一,甚至可以用来对纤维增强树脂复合材料韧性进行表征。由于低速冲击损伤压缩性能与铺层材料、铺层顺序、厚度、试件的边界条件、支持条件以及冲击物的特性等多种因素有关,因此复合材料冲击损伤及其冲击后压缩强度(CAI)的试验研究一直是许多研究者关注的中心。

目前,复合材料层板CAI的试验方法很多,迄今为止,仍未形成统一的国际标准(如ASTM,ISO等)。目前常用的标准有NASA[1],SACMA[2]/Boeing[3],CRAG[4],QMW[5],UTK[6]等。损伤主要以落锤低速冲击造成,在剩余强度试验时,避免结构的整体失稳。

本工作参照NASA标准和航空标准(HB 6739—1993[7]),选取两个结构部件上两种典型铺层(A、C)、两种材料体系(T300/QY8911、T300/ 5405)、三种支持形式(冲击点四周悬空、有肋凸缘、梁凸缘或长桁凸缘支持)、六种损伤能级共计 20组80件试验件进行冲击损伤特性及其压缩剩余强度试验研究,讨论了冲击能量、支持条件等与冲击损伤特性和冲击后剩余压缩强度的关系。

1 层合板冲击损伤试验研究

1.1 冲击试验装置

复合材料层合结构在制造和使用过程中,不可避免地会受到损伤,尤其是低能量物体的冲击:包括各种工具的掉落,起飞、着陆过程中从跑道卷起的石子、轮胎碎片的撞击,空中飞行时冰雹的撞击等引起的损伤。由于自由落体式冲击可以较好地再现上述低能量冲击,且试验设备及操作相对简单,本试验采用自由落体式冲击装置对复合材料层合板进行冲击损伤预制。

冲击试验装置和试验件支持装置如图 1所示。参照 HB 6739—1993[7]碳纤维复合材料层合板冲击后压缩试验方法,落锤的质量为5kg,具有一个直径为12.5mm的钢质半球形冲头,冲头轴线与板平面垂直,通过调整落锤的下落高度来控制冲击能量和速率。试件夹持在两钢板之间,冲击部分为一130mm×80mm的长方形区域,所有的试件均保证不发生二次冲击。

1.2 冲击损伤试验件

试验选用的两种材料体系为A:T300/QY8911和C:T300/5405,试件用材料的纤维体积含量约为60%。试件尺寸为 200mm×140mm,两端加强片长度为 30mm,铺层顺序分别为:[45/-45/0/-45/45/ 0/-45/45/90/45/-45/45/01/2]S共 25层和[45/-45/ 0/-45/45/0/90/-45/0/45/90/0]S共 24层。试验件形状如图 2所示。

图1 冲击试验装置Fig.1 Impact test fixture

图2 冲击损伤试验件Fig.2 Impact damage sample

试验件组号、材料体系、件数及编号等见表 1。

表1 冲击损伤试验件Table 1 Impact damage sample

1.3 试验件支持情况

表1中的冲击损伤能级中的上角标①②③所代表的三种弹性支持情况定义如下:

①冲击点及四周悬空;

②冲击点背面有梁凸缘(材料体系A)或长桁凸缘(材料体系C)支持,见图3;

③冲击点背面有肋凸缘(材料体系A和C)支持,见图 4。

材料情况说明:

梁:LC9,E=70.6GPa,σb≥510MPa;

肋:LY12,E=66.7GPa,σb≥410MPa;

长桁:T300/5405[45/0/-45/0/90/0/-45/0/45] s,E11=79.5GPa,E22=36.8GPa,υ=0.432,可用等刚度金属代替。

连接情况说明:

梁凸缘、肋凸缘与壁板:单排螺栓连接;

长桁凸缘与壁板:胶接。

2 冲击损伤试验及检测

试验件在进行冲击损伤之前,进行目视检测和抽样超声C扫描无损检测,确保试验件没有初始内在损伤。

根据不同的试验能量,确定试验过程中落锤的高度,对试验件进行冲击损伤试验,在试验过程中确保所有试件不发生二次冲击。

2.1 目视检测

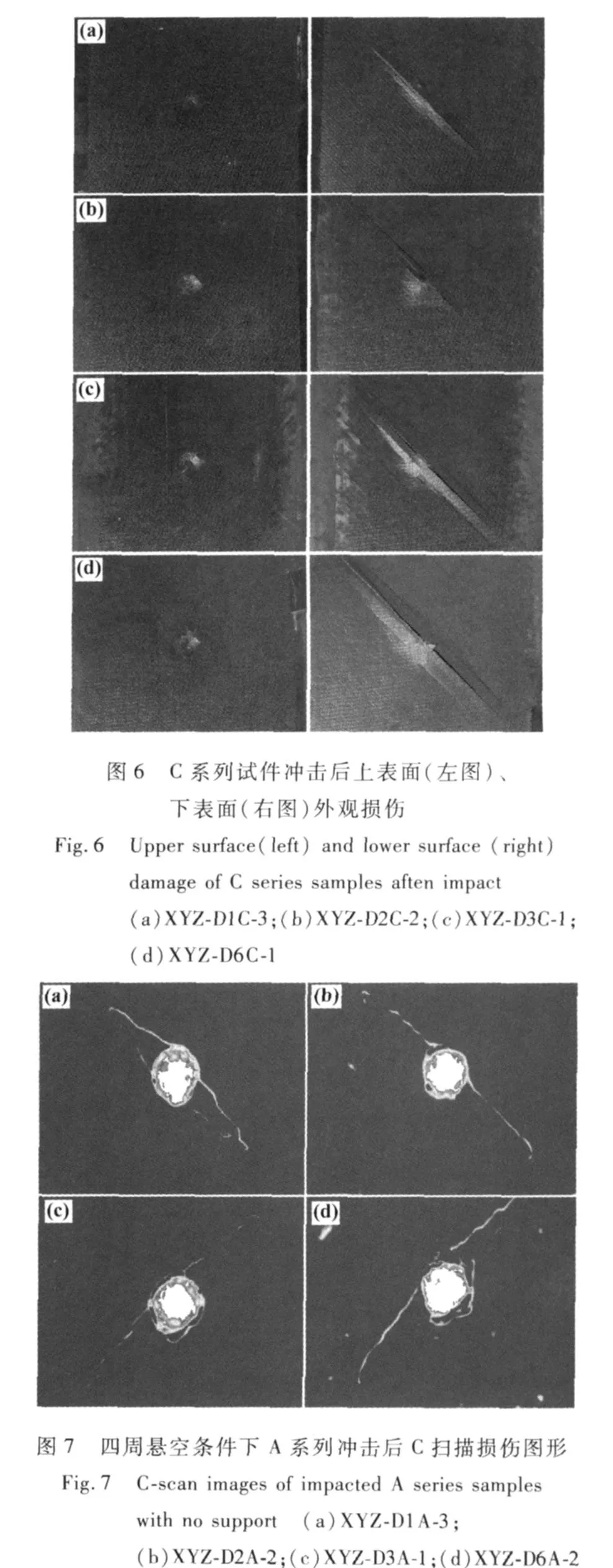

冲击试验结束后,通过目视检测各典型试验件正、反表面的凹坑、基体开裂、分层和纤维断裂等外观损伤。图 5和图 6列出了冲击点四周悬空支持条件下各组试验件中具有代表性的一个典型试件照片。

图5 A系列试件冲击后上表面(左图)、下表面(右图)外观损伤Fig.5 Upper surface(left)and lower surface(right) damage of A series samp les aften impact (a)XYZ-D1A-3;(b)XYZ-D 2A-2;(c)XYZ-D3A-1; (d)XYZ-D6A-1

从图 5和图 6中可以看出,冲击点周围悬空支持条件下,该试验系列所有能量等级作用下,在层合板的前表面出现了表面凹坑,在后表面出现了基体开裂、分层和少量的纤维断裂等损伤。前表面凹坑形状为近似圆形,且随着冲击能量的增大,表面凹坑深度逐渐增大。后表面基体开裂沿表面纤维方向(45°方向),且随着冲击能力的增大,基体裂纹的长度也随之增加。

2.2 C扫描无损检测

为了解不同冲击能量造成的层合板内部损伤严重程度及损伤面积的大小,使用PAC公司超声C扫描无损检测设备对冲击后的试件进行损伤检测。

冲击点四周悬空支持条件下,材料体系 A系列和C系列各组试件中典型冲击后的C扫描损伤图片如图 7和图 8所示。

从图中可以看出,在该系列能量等级作用下,随着冲击能量的增加,层板的损伤面积随着增加,且内部的损伤程度加重。

冲击点背面有肋凸缘支持情况下,材料体系A系列和 C系列各组试验件中典型冲击后的C扫描图片如图 9和图 10所示。

从图中可以看出,随着能量等级的增加,层板中内部损伤面积增大,且损伤程度加重。与冲击点四周悬空情况下相比较,在相同的能量等级作用下,无论是冲击损伤面积,还是内部损伤程度,冲击点有肋凸缘支持情况下均小于(或轻于)冲击点四周悬空支持情况下。

冲击点背面有梁凸缘(A系列)和长桁凸缘(C系列)支持情况下,各组试验件中典型冲击后的 C扫描图片如图 11和图 12所示。

从图中可以看出,随着能量等级的增加,层板中内部损伤面积增大,且损伤程度加重。与冲击点四周悬空情况下相比较,在相同的能量等级作用下,无论是冲击损伤面积,还是内部损伤程度,冲击点有梁凸缘支持情况下均小于(或轻于)冲击点四周悬空支持情况下。对于 C系列试验件,在长桁凸缘支持下,层板无目视可检损伤,但利用 C扫描无损检测可以发现,在层板内部出现了分层损伤。

3 冲击损伤特性分析

3.1 冲击能量与表面凹坑深度的关系

图13和图14为在三种支持形式(冲击点四周悬空、有肋凸缘、粱凸缘或长桁凸缘支持)下,在不同能量等级冲击下,A系列和 C系列试验件前表面凹坑深度(采用百分表测量)与冲击能量的关系。从图中可以看出,随着冲击能量的增大,表面凹坑的深度增大。在冲击点四周悬空支持条件下,在 0. 75J/层的能量等级作用下,某些试验件凹坑深度已超过层板的厚度,此时层板已被穿透。在冲击点背面有梁凸缘支持下,A系列试验件表面凹坑深度很小,且随能量增加很平缓。而对于冲击点背面有长桁支持条件下,C系列前表面无目视可检冲击凹坑损伤。对于冲击点背面有肋凸缘支持条件下,A系列和C系列试验件表面凹坑深度均小于冲击点四周悬空支持条件下。

3.2 冲击能量与基体裂纹长度的关系

图15和图16为在三种支持形式(冲击点四周悬空、有肋凸缘、粱凸缘或长桁凸缘支持)下,在不同能量等级冲击下,A系列和C系列试验件后表面基体裂纹长度(采用游标卡尺测量)与冲击能量的关系。随着冲击能量的增大,背面基体裂纹的长度增大。但对于冲击点四周悬空支持条件下,当冲击能量超过0.65J/层时,背面基体裂纹长度的增长已很平缓,这是因为背面基体裂纹已经到达试件的冲击边界。对于冲击点背面有梁凸缘支持情况下,A系列试验件背面基体裂纹长度增长很平缓,与该条件下前表面凹坑深度的增长规律相似。对于冲击点背面有长桁支持条件下,C系列试验件冲击背面无目视可检的基体裂纹开裂损伤。对于冲击点背面有肋凸缘支持条件下,A系列和C系列试验件冲击背面基体裂纹长度均小于冲击点四周悬空支持条件下。

3.3 冲击能量与损伤面积的关系

图17和图18为在三种支持形式(冲击点四周悬空、有肋凸缘、粱凸缘或长桁凸缘支持)下,在不同能量等级冲击下,A系列和C系列试验件损伤面积(采用C扫描测量)随冲击能量改变的变化规律,可见随着冲击能量的增加,层合板的损伤投影面积扩大。在冲击点四周悬空支持条件下,A系列试验件(材料T300/QY8911)相对于C系列试验件(材料T300/5405)随着冲击能量的增加,其损伤面积增加相对平缓,表明其更好的抗冲击阻抗性能。且从试件的外观看,由于该系列试验的冲击能量均较大,试件背面的铺层由于分层扩展被限制而出现纤维断裂。在冲击点背面有肋凸缘、梁凸缘或长桁凸缘支持下,相同能量冲击损伤所造成的损伤投影面积均小于冲击点四周悬空支持条件下所产生的损伤投影面积。

从前面三小节的分析可以看出,冲击点位置不同的支持条件下,在相同的损伤能级的能量冲击下,无论是冲击面的凹坑深度、冲击背面的基体裂纹长度,还是损伤投影面积均具有很大的差别。相同损伤能级的能量作用下,随着冲击点背面支持刚度的增加,冲击所造成的损伤随之减小。

4 冲击后压缩试验

试验件冲击后首先采用超声 C扫描进行损伤检测,然后采用砂轮切割机将试验件切割成200mm ×80mm后进行冲击后压缩试验。试验在南京航空航天大学结构强度研究所 WD2000A电子材料试验机上进行,加载速率为0.5mm/min。采用YJ-33型静态电阻应变仪配合 YZ-22型转换箱进行应变测量。压缩试验夹具由侧边支持和上下压板组成,保证压缩层板不发生总体失稳破坏,压缩试验夹具见图19所示。

图19 冲击后压缩试验装置Fig.19 The post-impact compression test rig

冲击后压缩,所有试件的破坏均起始于试件的冲击点位置,沿垂直于载荷的方向扩展破坏。图 20为压缩破坏时前后表面的破坏形式。试件在受压过程中,分层扩展时层合板内会发出响声,当载荷较低时,后表面会出现局部屈曲。继续加载时,该失稳区只沿垂直载荷方向(90°方向)向两边扩展,而在平行载荷方向(0°方向)不变动。当载荷达到一定水平时,板的前后表面铺层纤维发生断裂,紧接着整个层合板发生最终破坏。图 21为试验件侧面的破坏形式,从照片中可以看出,试件大部分铺层均已发生断裂,试件为截断式,在长度方向存在局部分层现象。

图20 复合材料层板冲击后压缩破坏外观形态Fig.20 Damage of impacted composite laminateswhen failed (a)upper surface;(b)lower surface

5 冲击后压缩特性分析

5.1 冲击能量与剩余强度的关系

图22和图 23分别描述了在不同支持条件(冲击点四周悬空、肋凸缘支持、梁凸缘或长桁凸缘支持)下,在不同的冲击损伤能级作用下,A系列和C系列试验件剩余压缩强度与冲击能量的关系。

图21 复合材料层板冲击后压缩破坏侧向外观形态Fig.21 Lateral damage of impacted composite laminates when failed

从图中可以看出,无论在何种支持条件下,随着冲击能量的增加,试件的剩余强度随之逐渐降低。在相同的冲击能量作用下,冲击点四周悬空支持条件下剩余压缩强度最低,有肋凸缘支持情况下次之,有梁凸缘(或长桁凸缘)支持情况下剩余强度最高。对于 A系列试验件,在冲击点四周悬空和有梁凸缘支持条件下,剩余压缩强度随冲击能量增加下降的幅度类似,而在有肋凸缘支持下则较为平缓。对于C系列试验件亦可以得到类似的结论。

5.2 冲击能量与强度降百分比的关系

图24和图 25分别描述了在不同支持条件(冲击点四周悬空、肋凸缘支持、梁凸缘或长桁凸缘支持)下,在不同的冲击损伤能级作用下,A系列和 C系列试验件强度降百分比与冲击能量的关系。(A系列试验件的无损压缩强度为617.37MPa,C系列试验件的无损压缩强度为579.28MPa)。

从图中可以看出,对于冲击点四周悬空支持条件下,在 0.45J/层损伤能级能量作用下,A系列和C系列试验件的强度降达超过了60%,已经严重影响其继续使用。冲击点背面有肋凸缘、梁凸缘(或长桁凸缘)支持下,试验件的强度降相较于冲击点四周悬空情况有所降低。但对于 A系列试验件,在有梁凸缘支持条件下,在 0.65J/层损伤能级能量作用下,其强度降亦超过了 56%,亦已严重影响其继续使用。对于 C系列试验件,在有长桁凸缘支持条件下,在不同损伤能级能量作用下,其最大强度降达到 34%,亦已对层板的强度产生比较大的影响。

6 结论

本研究对两种典型铺层(A、C)、两种材料体系(T300/QY8911、T300/5405)、三种支持形式(冲击点四周悬空、有肋凸缘、粱凸缘或长桁凸缘支持)、六种损伤能级共计 20组 80件试验件进行冲击损伤特性及其压缩剩余强度试验研究,研究结果如下:

(1)随着冲击损伤能级能量的增加,试件表面凹坑深度、损伤投影面积均线性增加,但冲击背面基体裂纹达到一定程度后会趋于饱和。可以认为,表面凹坑深度、损伤投影面积可以用于表征冲击损伤,而基体裂纹长度不可以用于表征冲击损伤。

(2)在相同的冲击损伤能级能量作用下,不同的支持条件,对损伤特性(表面凹坑深度、基体裂纹长度、损伤投影面积)有着很大的影响。随着冲击点背面支持刚度的增加,冲击所造成的损伤随之减小。

(3)复合材料层板冲击后压缩破坏同时包含了分层扩展、子层屈曲等损伤扩展现象,但最终的失效形式均为压缩强度破坏。

(4)随着冲击损伤能级能量的增加,试件的剩余压缩强度随之下降。对于冲击点四周悬空情况下,在0.45J/层损伤能级能量作用下,A系列和C系列试验件的强度降超过了 60%,已经严重影响其继续使用。当冲击点背面有肋凸缘、梁凸缘(长桁凸缘)支持时,下降程度有所降低。对于 C系列试验件,在有长桁凸缘支持条件下,在不同损伤能级能量作用下,其最大强度降达到 34%,亦已对层板的强度产生比较大的影响。

[1]NASA RP21142.Standard Tests for Toughened Resin Composite[S].1985

[2]Suppliers of Advanced Composite Materials Association SRM 2288,Test Method for Compression after Im pact Properties of Oriented Fiber Resin Composites[S].1998

[3]Boeing Specification Support Standard BSS 7620,Advanced Composite Compression Tests[S].1982

[4]CURTISP T.RAETR 88012[S](Royal Aerospace Establishment,UK).1988

[5]PRICHARD JC,HOGG P J.The role of impact damage in post-impact compression testing[J].Composites,1990, 21(6):503-510

[6]KIMPARA I,KAGEYAMA K,SUZUKI T,et al.Simplified and unified app roach to characterization of compressive residual strength of impact-damaged CFRP lam inates[C]∥JK Kim and T X Yu eds,Impact Responseand Dynamic Failure of Composites and Lam inate Materials,Part I, Trans-tech Publications,1998,19-33

[7]HB 6739—1993.碳纤维复合材料层合板冲击后压缩试验方法[S].(中国航空工业总公司).1993.