NiCr-Cr3 C2-Ti-C金属陶瓷堆焊层用于磨煤机磨辊修复的研究

马一民,缪谦,刘开

(中国电力科学研究院,北京市,100192)

0 引言

磨辊作为电厂中速磨煤机的主要部件,其性能直接关系到煤粉颗粒的细度以及锅炉的燃烧效率。由于国内一些电厂用煤种类较多,杂质含量颇高,可磨性较差,与中速磨煤机设计使用条件不尽相符,加之运行经验不足,使得一些电厂磨辊过快地磨损失效,需要频繁更换才能保证磨煤机正常工作。这样一方面降低了生产效率,另一方面增加了检修任务和维修费用。因此,对旧磨辊进行修复和强化是非常必要的[1]。

近年来一般电厂采用的修复和强化方法主要有 2种:一种是埋弧堆焊法,另一种是药芯焊丝明弧堆焊。与埋弧焊比较,焊丝明弧堆焊无须对焊剂烘干,堆焊过程中无须添加焊剂,焊后不必清除太多焊渣,便于采取空气和水混合喷洒的方式直接对焊件进行强迫冷却,以保持合适的层间温度,从而使碳化物晶粒细化,提高堆焊层的硬度和耐磨性[2]。一般来说,针对不同母材及工况条件,选取不同的堆焊修复材料(焊丝),以确保焊层与基体良好熔合,又要无脆性相产生,同时还要防止裂纹向基体扩展,且具备耐磨性。本文介绍的NiCr-Cr3C2-Ti-C复合堆焊层具备较高的耐磨性,并且能与以高铬铸铁为基体的电厂磨辊形成良好结合,具备较强的应用前景。

1 NiCr-Cr3 C2-Ti-C金属陶瓷堆焊层的特点

NiCr-Cr3C2-Ti-C金属陶瓷堆焊层是利用自制的焊条通过氩弧堆焊而成,焊条的制备是利用具有一定韧性的NiCr箔作为自行研制的铠装焊条外皮,并添加Cr2C3、Ti、C等金属粉末,根据一定质量比,制成耐磨焊条,再利用氩弧堆焊形成堆焊层。

NiCr韧性较差,但是本身在焊层形成过程中,可提供Ni、Cr 2种元素参与焊层的组织元素形成,而这2种元素又可以提高堆焊层金属的抗氧化性、耐腐蚀性、韧性和致密度。

焊条中加入Cr粉末,可以提高合金的抗氧化性和耐腐蚀性,而且 Cr元素还是碳化物的形成元素。在C含量充足时,随着Cr含量的增加,堆焊层组织中首先出现含Cr渗碳体(Cr,Fe)3C,其次是碳化铬(Cr,Fe)7C3,最后出现(Cr,Fe)23C6。而在这些碳化物的中间区域,有 2种碳化物共存的混合区域。这些碳化物都是硬质相,对提高合金的抗磨损能力起主要作用。Cr对堆焊层金属的组织和性能影响较大,是Fe素体化元素。随着Cr含量的增加,Fe素体组织增多,奥氏体组织减少。由于 Cr的固溶强化,堆焊层的硬度和耐磨性随着 Cr含量的增加而增加;但加入的Cr含量应与C含量相匹配,才能明显地改善堆焊层的耐磨性。随着 Cr和C含量的增加,耐磨性并不成比例地对应提高,而是有一最佳范围。在这一范围内,因 Cr的作用而形成的残余奥氏体越来越多,并且这些残余奥氏体与较硬的基体组织相结合,能体现良好的硬度与韧性的配合,表现出良好的耐磨性能[3]。

在焊条粉末中混有一定量的Ti与C粉末,是想通过堆焊过程中的放热条件,来合成硬度很高的TiC颗粒,以增强焊层的硬度及耐磨性。

2 NiCr-Cr3 C2-Ti-C金属陶瓷堆焊层的制备

焊条制备前,先将粉末及金属箔放入干燥箱内,干燥温度80℃,干燥15m in,避免混粉时发生粉末粘结;之后,放入行星式混粉机内进行粉末钢球搅拌,混粉时间大约为3 h;最后将按比例混合好的粉末放在NiCr箔中铠装,制成焊条。

利用热源将制备好的焊条熔覆于基材表面,进行熔池冶炼,热源移开后,熔池冷却结晶形成堆焊层(覆层或焊缝)。氩弧焊时,焊距、填充焊条及基材的相对位置如图 1所示。

图1 氩弧焊堆焊示意图Fig.1 Generalview of argon-arc welding

将氩弧电流调节至适当数值,若有不熔或飞溅较大,根据实际情况增大或减小电流。堆焊基材选取16Mn钢,堆焊1道的宽度约为8mm,高度为2~3mm,在焊道红热状态下,进行搭接堆焊,以增大焊层宽度;之后进行第 2层堆焊,直到达到需要高度,以便获取规定尺寸的试样。堆焊后,在空气中缓冷试样。堆焊后,焊层形貌见图2。

图2 堆焊后的焊道外形形貌Fig.2 Configuration of humping

3 NiCr-Cr3 C2-Ti-C金属陶瓷堆焊层的试样分析

利用线切割机对分析试样进行切割,切割的试样尺寸为10mm×8 mm×5 mm,对检测面进行打磨抛光,并用HNO3与酒精比为 4∶1的溶液进行腐蚀,大约40 s后取出以便观察组织。

通过扫描电子显微镜(scanning electron microscope,SEM)、显微硬度分析、能谱分析以及X射线衍射分析等实验,对焊层的外部性质及内部组织可进行系统的分析,进而可预测堆焊层的部分性能。

3.1 X射线衍射分析

将试样切割成10mm×8mm×2mm的样块,将需要 X射线扫描的表面打磨、抛光,以便进行观察,扫描后的峰图见图 3。

图3 堆焊层试样的X射线衍射谱图Fig.3 Pictorial view by X-ray scanning

通过峰值坐标的标定对比,可以看出形成的 2项化合物以 TiC居多,此外还有一部分为硬质相Cr23C6。因此,足可以预想其硬度很高,具有较强的抗磨损性能。

3.2 扫描电镜扫描示图及能谱分析

使用带有EDAX的Philips Quant200型SEM分析涂层的截面组织。

图 4给出了堆焊层在靠近基体的微观颗粒组织形貌,由图可以看出顶端焊层含有黑色颗粒,并且分布较均匀。将单一颗粒放大 4 000倍后,形貌见图 5 (a)。并对图5(a)中的不同区域进行能谱分析,结果见图5(b)~(f)。

从图5(a)中可以直观地看到不同颜色的区域,通过点的能谱分析(图5)可以看出各点所含元素各不相同,各点元素的质量百分含量见表 1。

通过能谱分析及元素百分含量对比,1、4区域即黑色区域Ti的含量较多,其次便是Cr的含量;这2种元素在较高温度和隔离空气的工况下均可形成硬度较高的碳化物,通过 X射线衍射试验,也可以证明这一点,这也是提高堆焊层硬度及耐磨性的主要原因之一;在颜色较浅的灰色区域即区域 3,Cr占主要地位,则这个区域基本是以Cr2C3及其同素异型体为主要组成成份,而在 2、5处也即颜色较浅的白色区域, Ni的含量占有相当大的含量,由于有较好的回弹性和很小的膨胀系数,它在合金或化合物中一般起到凝结相的作用,可以使硬质相颗粒结合得更加紧密。

表1 图5(a)各区域的元素质量百分含量Tab.1 Chemicalelem ent composition of different region in Fig.5(a)

3.3 显微硬度分析

利用显微硬度仪对试样进行维氏显微硬度分析,采用载荷为1 kN,硬度曲线见图 6。

图6 堆焊层NiCr-Cr3 C2-Ti-C截面硬度分布Fig.6 Mean degree of hardness distribution by NiCr-Cr3 C2-Ti-C compound welding surface

通过图6可以看出堆焊层NiCr-Cr3C2-Ti-C的硬度越接近边缘越高,在焊层最顶端维氏硬度可达到2 000 HV以上,而且呈上升趋势,在距顶端 5~6mm处硬度较均匀,平均硬度接近1 500HV,越靠近基体硬度越低,在熔融区域达到最小值,但仍高于基体硬度。可见熔敷过程不仅形成了高焊层,同时在与焊层进行冶金结合时提升了基材硬度。

硬度的变化也可以直观地通过 100倍下光镜的显微硬度照片表现出来,见图 7。

图7 100倍下光镜的显微硬度压头Fig.7 Pressure head inm icroscope of 100 multiple

图 7中的黑色小菱形为显微硬度仪压头留下的力为1 kN时的压痕,通过测量其对角线大小来测试材料硬度,其面积越大证明其硬度越小,由此可以明显看出堆焊层硬度要高于基材硬度,且越向基材方向硬度越低。

堆焊层NiCr-Cr3C2-Ti-C的硬度要远远好于许多耐磨材料及合金材料,其硬度比较见图 8。

图8 堆焊层NiCr-Cr3 C2-Ti-C、煤层挖掘钻钻头、高铬铸铁、耐磨焊条堆焊层的硬度比较Fig.8 Degree of hardnessof NiCr-Cr3 C2-Ti-C compound welding surface compared with drill head in coalmine、high-chrom ium cast-iron、normal welding surface

通过对堆焊层NiCr-Cr3C2-Ti-C、煤层挖掘钻钻头、高铬铸铁、耐磨焊条堆焊层的比较,可以看出NiCr-Cr3C2-Ti-C焊层的硬度要远高于高铬铸铁、耐磨焊条堆焊层的硬度,即使与煤层挖掘钻钻头(平均硬度为1 400 HV以上)相比,平均硬度也要略高一些,而处于最边缘的硬度却远高于钻头本体。

3.4 湿砂磨粒磨损试验比较

湿砂磨损试验是在宣化试验机厂生产的MLS-225型湿式橡胶轮磨粒磨损试验机上进行,试样尺寸为56mm×27mm×10mm,选取磨料为1 kg的水和1.5 kg的石英砂(石英砂的粒度为 200~300μm),其试验原理如图 9。

图9 橡胶轮磨料磨损试验原理示意图Fig.9 Schem atic diagram of wearing test by rubber rim with abraser

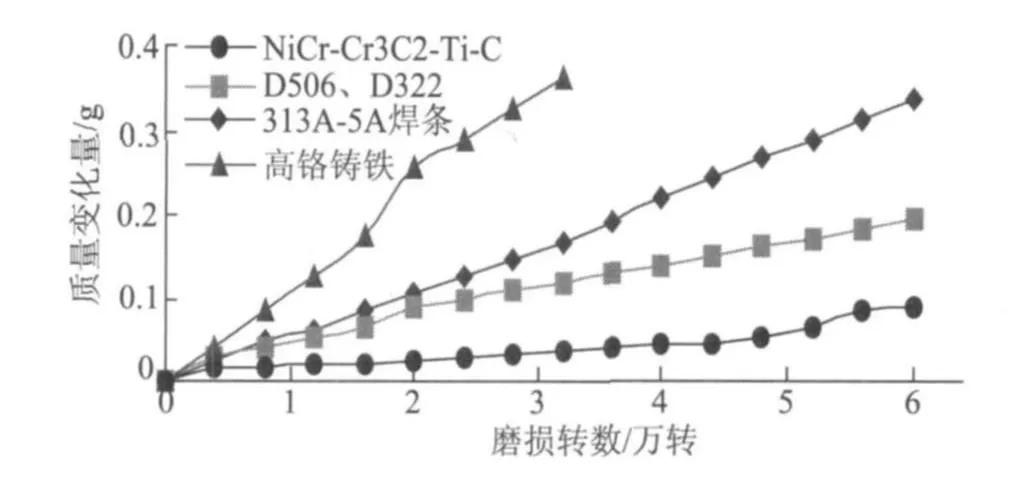

借助杠杆系统,使试样与橡胶轮之间产生压力,当橡胶轮以一定转速转动时,在水的环境中带动石英砂,对试样进行磨粒磨损。每转动 4 000转取下试样进行称重,计算试样质量损失并记录数据。为验证NiCr-Cr3C2-Ti-C焊层的三体耐磨性能,采用313A-5A焊条堆焊、D506与D322焊条堆焊、以及高铬铸铁等材料进行了磨粒磨损比较,比较结果见图 10。

图10 堆焊层NiC r-Cr3 C2-Ti-C与其他各材料的磨粒磨损性能比较Fig.10 Abrasion of NiCr-Cr3 C2-Ti-C compound w elding surface compared with other materials

从图中可以看出耐磨焊层的三体磨损的耐磨性能比较,NiCr-Cr3C2-Ti-C焊层磨损厚度不足0.1mm,磨损过程中,耐磨堆焊层仅仅出现了少量隐藏的裂纹和气孔,并无大块的脱落,可见其磨损性能要远远好于其他 3种材料及焊层。

4 电厂磨辊的堆焊施工方法

磨辊的磨损状况为不均匀磨损,靠近衬瓦内侧的一边磨损较大,沿辊胎周围呈波浪形磨损,波峰与波谷高度差为 20~30 mm,波峰与波谷间距 1圈为60~90 mm,磨损最深达 100 mm[4],如图 11所示。因此,采取耐磨堆焊层对其易磨损部位进行加固是很有必要的。

图11 磨损后的中速磨辊胎Fig.11 Grinding roller after wearing

磨辊的形状为轴对称回转体,利用焊条对其耐磨部位进行堆焊加固的施工主要步骤如下。

(1)焊前处理。喷砂打磨、除锈、消除表面缺陷、稀盐酸清洗。检查母体有无裂纹等缺陷。缺陷处理采用氩弧焊局部修复,填充磨辊表面磨损严重的呈低洼的部分。

(2)装夹。专用卡具安装定位,避免在堆焊过程中磨辊翻滚而压伤工作人员,也方便调整高度,使工作人员方便堆焊。

(3)堆焊。堆焊的速度应略慢,从磨辊易磨损的部位开始堆焊,采取分层堆焊,即堆焊完一层再堆焊下一层,且在堆焊过程中允许出现适当的横向裂纹,长度为10~20mm,从而可以释放焊接残余应力。

(4)将堆焊后的部分含有裂纹和气孔缺陷的焊道进行敲击检测,若有脱落,则将脱落部位清理干净后进行补焊,之后用砂纸打磨平滑、刷漆。

5 结语

通过一系列的分析试验可以看出:金属陶瓷堆焊层NiCr-Cr3C2-Ti-C具有高硬度,而且各个硬质颗粒间所含的凝结相使得堆焊层具有一定的韧性,是适合抗磨损的耐磨材料,有助于提高电厂中磨辊的寿命。

[1]鞠振福.中速磨煤机磨辊堆焊修复的工艺研究[J].电力建设, 1999,20(2):12-15.

[2]曹朝霞,丁振波,王东.磨煤辊明弧堆焊修复技术[J].铸造技术, 2009,3(3):432-434.

[3]刘政军,张桂清,刘铎,等.Cr-B-Ni-W-V系堆焊合金的组织性能及耐磨机理[J].表面技术,2006,35(5):4-7.

[4]郭建国.延长中速磨煤机使用寿命的方法[J].内蒙古电力技术, 2000,18(6):11-12.