浅谈彭水电站升船机中箱板支撑施工方案

刘立清,周恩宁

(中国水利水电第七工程局有限公司,四川 成都 610000)

1 工程概况

彭水电站升船机中箱板为钢筋混凝土结构,其纵向长度为66.9 m,横向跨度为18.0 m,箱板高度为3.85 m,箱板底面距离厢室底部净空高度为83.15 m。

升船机中箱板上下两层各为60 cm厚板,纵横向由12根90 cm厚连续梁将中间围成26个独立空腔,其中最大空腔结构尺寸为7.5 m×5.2 m×2.65 m,整个箱板混凝土工程量近3000 m3。箱板基本结构见图1中斜线阴影部分。

2 中箱板支撑方案

由于箱板结构尺寸和自重较大(混凝土厚度达3.85 m),净空高度达83.15 m,若采用常规满堂脚手架支撑,支撑架自重及混凝土荷载较大,稳定性难以满足要求,且脚手架工程量大,占用和拆除时间较长,对后续升船机承船厢安装施工进度有较大影响。因此,在确保支撑稳定和施工工期的基础上,最终选择采取双斜撑工字钢支撑作为中箱板的承重平台。

2.1 双斜撑支撑结构

双斜撑支撑选用I36a型工字钢作为横梁,全长16.0 m,横梁采用4.0 m和12 m材料进行焊接拼装。横梁底部高程为EL284.5。斜撑分两道,第一道斜撑采用I20a工字钢,在距边2.1 m处布置,长为4.04 m,第二道斜撑采用I28a工字钢,与第一道斜撑间距3.0 m布置,长度为8.21 m。斜撑角度为45°。在斜撑与横梁相交处两侧各焊接两块10 mm厚加劲钢板。为便于支撑拆除后周转使用,横梁及斜撑端部均不埋入混凝土内,而是焊接在工字钢承台上。

图1 升船机中箱板支撑结构示意

图2 升船机中箱板支撑结构实际形象

支撑布置间距为60 cm,连续梁部位加密为33 cm,同时,为了确保支撑平台整体刚性,在支撑安装就位后,采用36钢筋按间距80 cm将所有支撑焊接固定(图1、图2)。

2.2 支撑施工分段

由于升船机中箱板纵向长度近67 m,若从上游至下游连续布置支撑,共需要安装支撑达126榀,钢材用量约270 t,加上当时国内钢材价格居高不下,给成本控制增加了较大压力。为此,在多次与设计单位沟通后,最终将整个中箱板分为五段进行施工。施工时先施工第一段和第五段,再施工第二段和第四段,最后施工第三段。这样,支撑施工可按照箱板施工顺序先施工第一、五段,待第一、五段箱板混凝土浇筑完成后,将此两段支撑切割后平移至第二、四段使用,第二、四段箱板混凝土浇筑完成后支撑又可周转至第三段使用,全部完成箱板施工仅需投入两段的支撑,共54榀,投入钢材约150 t(含承台工字钢量),较满铺节约钢材近120 t。支撑分段布置见图3。

2.3 支撑稳定性计算

箱板支撑布置间距为0.6 m,经计算箱板混凝土为2927 m3,平均厚度为2.43 m,支撑计算如下。

图3 升船机中箱板支撑分段施工示意

2.3.1 箱板施工主要荷载

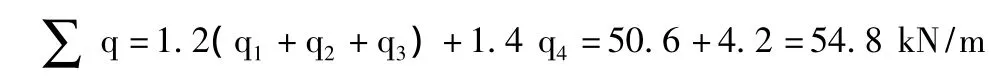

q1=37.19 kN/m;(钢筋混凝土荷载);q2=3.8 kN/m;(模板、架管荷载);q3=1.18 kN/m;(工字钢横梁自重);q4=3.0 kN/m(施工动荷载)。

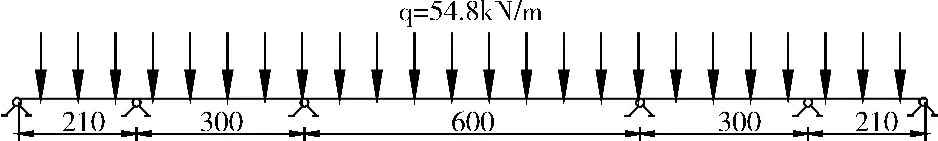

取单榀横梁为计算对象,根据不利荷载原则,将其简化为连续不等跨简支梁,形式及荷载分布如图4。

图4 单榀横梁受力

根据计算结果,横梁最大弯矩发生在跨中部位,最大弯矩Mmax=126.48 kN·m,最大剪力发生在第三跨支点部位,Qmax=164.4 kN。

2.3.2 横梁

横梁为I36a工字钢,截面Wx=875 cm3;截面面积A=76.3 cm2;

由公式 σy=Mmax/Wx得 σy=144.55 MPa<[fy]=215 MPa,抗弯满足要求。

由公式 σv=Qmax/A 得 σv=21.55 MPa< [fv]=125 Mpa,抗剪满足要求。

2.3.3 长斜撑

长斜撑为I28a工字钢,查得I28a截面面积55.45 cm2,ix=11.32,将斜撑下端视为固端,上端视为铰支,取 μ=1.0,则:

Q235钢材λp=100>λs=61.4,所以长斜撑为中柔度杆,长斜撑破坏为稳定破坏,由临界应力公式σcr=a-bλ,Q235 钢 a=304 MPa,b=1.12 MPa,可得:

(F为长斜撑支点两侧剪力和)

因 σcr/σ =222.822/71.74=3.11 >[nst]=2,所以斜撑稳定性满足要求。

3 施工措施

3.1 施工难点

(1)中箱板混凝土自重大,对支撑稳定性、施工质量要求较高。

(2)支撑承台工字钢预埋精度要求高、埋设工程量大;工字钢支撑自重较大,吊装和高空焊接施工困难,施工难度较大。

(3)中箱板底面净空高度达83.15 m,高空作业安全隐患大。

3.2 支撑制作、安装

支撑架所用工字钢均选用热轧普通工字钢。支撑架施工程序为:埋设承台工字钢→横梁工字钢焊接→斜撑焊接→焊接连接筋→铺木板形成平台→搭设脚手架。

第一层承台工字钢埋设高程为EL278.45,当两侧筒体混凝土施工至EL278.45时,由测量人员精确放出工字钢埋设位置和埋设高程。第一层埋设的工字钢为I25a工字钢,全长1.5 m,外露0.7 m,埋入混凝土内0.8 m。

第二层承台工字钢埋设高程为EL281.44,工字钢选用I20a型,全长1.5 m,外露0.7 m,埋入混凝土内0.8 m,埋设间距和第一层相同,工字钢中心保持和第一层承台工字钢中心在同一铅垂线上。

第三层承台工字钢埋设高程为EL284.22,工字钢选用I28a型,全长2.5 m,外露0.7 m,埋入混凝土内1.8 m。所有工字钢承台埋入端和筒体内结构钢筋点焊。在承台工字钢埋设时,承台位置由测量仪器定位,保证埋设精度。埋设工字钢及进行混凝土浇筑时严格控制,确保三层工字钢承台上下和纵向均保持一致。

横梁采用I36a型工字钢,单根横梁全长16.0 m,由4.0 m和12 m的工字钢材料焊接而成。工字钢切割采用氧炔焰进行,焊接用电焊。工字钢切割前,将割口部位擦洗干净,除去锈渍。切割时控制好切割方向和进度,所有割口均一次切割形成,保证切口整齐、平顺。工字钢横梁焊接采用对接焊,焊接前将接头打磨处理干净,然后将接口点固,再采用两把焊枪,两边间隔10 cm对称焊接,焊接时从上到下缓慢进行,保证焊缝充分熔透。同时为了保证接头的抗剪抗弯性能,在工字钢接头处上下面各加焊一块水平盖板,腹板两侧各加一块垂直盖板,盖板用钢板制成,水平板厚20 mm,宽120 mm,长500 mm,焊缝高度10 mm,垂直板厚12 mm,长360 mm,短边宽120 mm,长边宽270 mm。

横梁切割、焊接均在施工现场进行,焊接完成的工字钢通过质量验收后整齐堆放,做好防护措施,在完成第三层工字钢承台混凝土施工后开始吊装。利用升船机QZT5013塔机将横梁吊装至第三层承台位置,对接好后将横梁缓慢放置在承台上,然后将其焊接固定在承台上。在完成一榀安装后应立即和相邻横梁用L50角钢加固,保证其稳定。施工过程中注意对横梁进行保护,任何情况下不拆除横梁的临时支撑。防止横梁倾斜或移位。

斜撑焊接待横梁埋设层混凝土拆模后再进行,长斜撑采用I28a工字钢,长8.21 m,短斜撑采用I20a工字钢,长4.04 m,斜撑和下端预埋的工字钢承台焊接牢固,上端和横梁焊接。焊接作业由专业焊工进行,焊缝高度不小于8 mm,并在每个焊接点处加焊加劲肋板, 肋板厚10 mm,短边长度大于30 cm。斜撑焊接完成,用36钢筋将所有的长斜撑、横梁焊接连成整体,钢筋间距80 cm。

支撑平台形成,在平台上按照常规方法搭设满堂脚手架,进行厢梁第一层立模、混凝土浇筑施工。脚手架立杆落在工字钢上,顺水向间距和工字钢间距相同,垂水向间距60 cm,步距50 cm。

3.3 支撑平移

支撑平移施工程序为:支撑拆除→轨道安装→牵引平移→安装。

因作业面净高高度大,为确保切割工字钢作业人员安全,作业前先制作一个简易吊篮,悬挂在承台下方,作为焊缝切割时的操作平台。吊篮采用钢筋制作,尺寸大小为160 cm×80 cm×100 cm(长×宽×高),主骨架采用16钢筋,次骨架采用12钢筋,钢筋之间焊接固定。在钢筋骨架焊接完成后,在底板满铺3cm厚木板,四周采用2.6机编网环绕。

支撑横梁和斜撑与承台的焊缝切割采用氧炔焰进行割除,切割施工根据工字钢结构,遵照“从下至上”的原则进行。每榀工字钢支撑共需切割六处。切割前先对待切割工字钢两端采用手拉葫芦进行预紧悬吊的方式进行稳定。避免在焊缝快切割完成后,支撑发生失稳情况。

切割完成后,手拉葫芦将工字钢吊起一定距离,然后每侧采用3根<80角钢(角部朝上)焊接在工字钢承台作为平移轨道,并在轨道上涂抹一层黄油以减小滑移阻力。

轨道准备完成后将已切割支撑缓慢放置轨道上,在两端分别系一根钢丝绳,后采用定滑轮辅助,卷扬机牵引的平移方式,将支撑滑移至指定安装位置,再用手拉葫芦将支撑吊起,拆除轨道后开始进行支撑安装。

4 结束语

实践证明,升船机中箱板支撑采用双斜撑支撑结构是可行的。支撑架不仅满足了升船机中箱板大跨度、高净空、大体积混凝土支撑的安全稳定需要,同时,支撑平移周转使用也节约了大量钢材,大大降低了施工成本,经济效果明显,希望能为类似工程提供参考。