脉冲燃烧控制原理及其在燃气回转加热炉上的应用

党永平,付绍军

(金堆城钼业股份有限公司,陕西西安710077)

0 引言

脉冲燃烧系统是一种有别于传统连续燃烧系统的一种先进的燃烧系统。由于燃烧器在脉冲控制下的火焰高速喷射形成热量湍流,且助燃空气流场稳定,较好解决了加热炉内温度场的分布均匀性问题,使得加热炉内温度分布较为均匀,避免了炉内局部区域的过烧现象,从而在一定程度上提高了产品质量的均匀性与稳定性。

采用脉冲控制方法,简化了系统控制结构,从系统中移除了控制燃气与燃烧空气流量的比例调节阀,而直接取而代之以燃气通断电磁阀和燃烧空气通断电磁阀,利用电磁阀时域上的通断来代替传统比例调节阀使用模拟量控制阀门开度对流量的调节,大大增强了系统温度调节范围。克服了传统的比例调节式烧嘴控制精度低的局限性,温度场不均匀的弊端(当烧嘴气流速度较低,很难形成均匀的温度场)。而采用脉冲控制方式,不仅能形成均匀的温度场,而且大大提高了加热炉温度控制的准确性与灵敏性。同时离散化的脉冲控制方法还简化了烧嘴控制器与执行器(电磁阀)的接口,省去了输出模块的数模转换(D/A)单元,方便了执行器的选型与安装,在一定程度上实现了系统的即插即用,或者经过简单的调试即可使用。

因此,燃烧系统的脉冲控制方式可以使得加热炉的控制和操作变得更加容易,更加灵活,调节比例更大,温度均匀性更好。采用合适的PID控制算法,可以使得温度调节器的控制精度更高。因此选择燃烧控制方式得当,在节能降耗上具有重要意义。正是基于以上优点,脉冲燃烧控制系统是当今加热炉燃烧控制技术的主要发展方向。

1 脉冲燃烧控制原理

1.1 基本控制架构

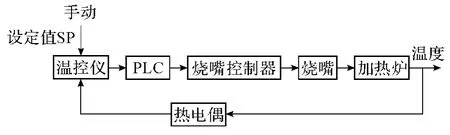

脉冲燃烧控制系统的基本控制架构如图1所示。整个系统为一闭环控制系统,被控对象为烧嘴,受控量为温度,检测元件为热电偶,设定值SP根据工艺需求,通过手动方式在温控仪上调节。反馈信号通过安装在炉膛适当位置的温度检测装置(热电偶)进行采集。

1.2 脉冲调制(PWM)基本原理

脉冲调制的基本原理,仍为传统的PID调节控制。假定燃烧系统包含了N个加热区域,每个加热区域又包含了Ni个燃烧器,控制系统(PLC或者温控仪)通过安装在每个加热区域的温度传感器(如热电偶等)获取该区域的温度信号,进行A/D转换,与设定值SPn进行比较,在控制器或PLC中(目前主流应用在温度控制器中)利用其偏差按照系统设定的PID参数进行计算,输出为能控制相应烧嘴燃烧时间的脉冲信号,传送到烧嘴控制器中。烧嘴控制器根据接收到的脉冲信号,完成对其所控制烧嘴的燃烧控制动作。通常情况下,为了避免冗余控制产生节拍冲突,同一温区所有烧嘴的烧嘴控制器采用同一路PLC输出信号。

图1 脉冲控制系统的基本控制架构

1.3 脉冲点火过程分析

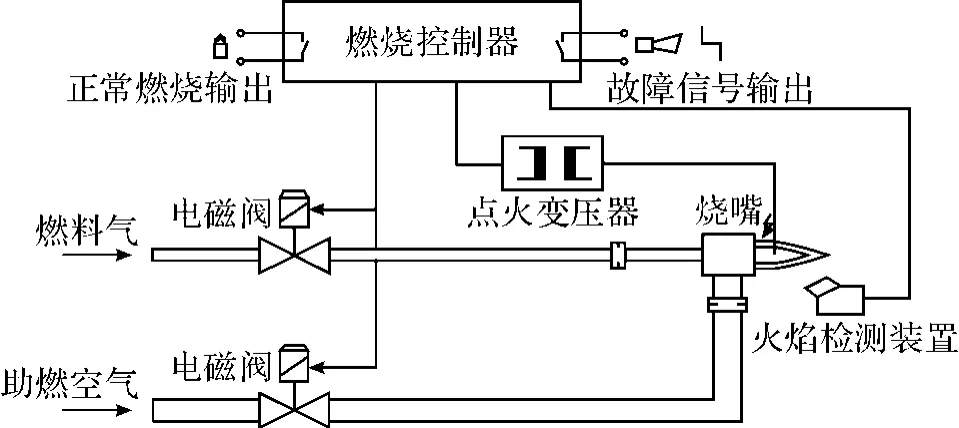

一般情况下,每个烧嘴都配有单独的烧嘴控制器。烧嘴控制器接收到上位机(温控仪或PLC)的脉冲控制信号后,完成对烧嘴的点火、熄灭或报警等控制。点火系统的典型配置可参考图2所示。

图2 燃烧控制器典型配置

上位机(温控仪或PLC)输出端送入烧嘴控制器高电平信号“1”,烧嘴控制器接到点火指令,点火变压器工作,火花塞开始放电,同时燃气电磁阀打开(助燃空气电磁阀常开,保证温度场的均匀性),随之火焰检测装置(电极电离式或UV紫外线式)开始检测火花,烧嘴控制器关闭点火变压器,点火过程结束;当上位机(温控仪或PLC)输出端送入烧嘴控制器低电平信号“0”时,烧嘴控制器收到熄火指令,切断主燃气电磁阀(助燃空气电磁阀常开),火焰熄灭。在点火过程中,如果由于各种原因,火焰检测装置无法检测到火焰信号,点火过程持续一定时间(如10 s)后自动停止,关闭主燃气电磁阀以及点火变压器,发出报警信号送入PLC,送出故障报警信号给PLC。如果在燃烧过程中火焰熄灭,则烧嘴控制器发出点火指令给点火变压器,点火变压器尝试一定次数(如3次)进行点火,如果点火失败,则自动锁闭燃气电磁阀,并发出故障报警信号给上位机PLC。故障的复位一般是通过对烧嘴控制器重新上电或复位来实现,还可以通过外扩展开关单元(按钮、继电器触点或者温控仪触点等)来实现。另外,点火控制回路与助燃空气压力继电开关之间电气互锁,以保证有足够的助燃空气满足充分燃烧条件,在助燃空气不足时,自动安全锁闭燃气电磁阀,确保系统的安全性。

2 脉冲燃烧控制系统与比例式燃烧控制系统的主要区别

2.1 温度控制原理不同

比例式燃烧控制系统,上位机仍采用温控仪或者PLC来实现对各点的温度控制。热电偶测量温度的毫伏信号送入温度控制仪,经过滤波、放大、A/D转换,然后与给定的值比较,得到一个偏差值后,按照预先设置PID算法进行运算,运算结果经D/A转换,放大转化为4~20 mA标准的控制信号,并将此信号传送给电动执行器(或者风门控制器);电动执行器根据信号大小控制空气蝶阀的开度,即助燃空气的大小;助燃空气的大小通过气路传递给空-燃比例阀;空-燃比例阀自动调节燃气量,使天然气和空气达到最佳空燃比,电动执行器和空-燃比例阀共同控制火焰大小来达到控制温度的目的。

在比例式燃烧控制系统中,空-燃比的控制是最重要的。空-燃比由空-燃比例调节阀控制。空气过剩系数的大小,直接影响天然气燃烧的状况及废气排放量。空气过剩系数过小时,天然气不能完全燃烧,因而天然气消耗量增大;空气过剩系数过大时,烟气量增多,带走的热量也就增加,导致然气消耗量也增大。

与脉冲控制系统相比,比例式燃烧控制系统利用空域上比例调节阀阀门开度的大小来实现温度控制,而脉冲控制系统则采用电磁阀时域上的通断来实现温度控制。与其相对应,比例燃烧系统采用4~20 mA模拟信号作为控制输出,而脉冲控制系统则采用离散的开关量控制。

2.2 系统硬件配置不同

基于2种不同的原理,其系统硬件配置也不尽相同。在温控仪表的选择上,脉冲控制系统要求温控仪表必须具有脉冲信号输出功能,而比例控制系统则要求仪表具有模拟量输出功能。与此相对应,在执行器的选取上,脉冲控制系统在燃气和助燃空气管路上安装的是开关电磁阀,而比例控制系统则安装的是风门执行器配套以比例调节阀,用于控制燃气与助燃空气按比例(可手动设定)增加或者减少。

3 燃气回转加热炉的脉冲燃烧控制

3.1 温度分区及工艺要求

我分厂所用脉冲式燃气回转加热炉,共有7个燃烧器,5个温区,每区1个控温点。其中I区和V区各有2个燃烧器,其它温区各有1个燃烧器。根据工艺要求,5个温度分区在物料还原阶段有不同的温度控制要求,温度控制偏差不能超过±5℃。

3.2 控制系统硬件配置及相关设定

采用脉冲式燃烧控制系统,上位机PLC采用西门子S7-300系列可编程控制器CPU-314。温控仪采用霍尼韦尔UDC3300通用型控制器。燃烧系统采用德国Kromschroder(霍科德)公司产品,燃烧控制器型号为IFS258,点火变压器型号为TZI-5-15,开关电磁阀选用VG15R-02。

控制器PID参数设定参考经验数值,同时考虑到系统滞后较小,P值选为40%,积分时间T选为180 s,D选为5 s。

3.3 应用效果

自投产以来,该燃烧系统一直运行稳定,故障率很低。同时,温度控制精度较高,由于PID参数设置较为恰当,燃烧系统未出现超调和响应速度慢、振荡等现象。最大偏差基本控制在±2℃以内,很好地满足了工艺要求。从使用效果来看,物料还原较为充分,均匀性较好,这也反映了该种燃烧器燃烧室内温度均匀性好。从燃料气的燃烧利用率来看,通过对烟道气中一氧化碳含量的分析,脉冲燃烧系统烟道气中一氧化碳含量较低,特别是在达到工艺温度后的热动态平衡状态该效果更为明显。从炉管物理伸缩变形量上看,直径1 m上下的炉管局部变形量微乎其微,再次客观的验证脉冲式燃烧系统温度场的均匀性。

[1]有祥武,荣莉,马庆云,等.时序脉冲控制系统在北台厂退火炉上的应用[J].冶金自动化,1999,23(6):24-28.

[2]WS HJ-150燃烧器使用手册.Kromschroder,Ger,2009.

[3]TJ015V2.6燃烧器使用手册.Eclipse Combustion E-quipment,U.S.A,2009.

[4]杨福瑞.数字化脉冲燃烧控制技术在太钢加热炉上的应用[J].工业加热,2007,6(5):48-50.