超高压反应管残余应力测试研究

杨伟仁

(中国石化股份有限公司茂名分公司,广东茂名 525011)

0 引言

超高压反应器是聚乙烯装置的心脏设备。由于聚乙烯反应压力高达250 MPa以上,为安全起见,国内外大都采用管式反应器。反应管一般选用超高强度合金钢。由于超高压聚乙烯管式反应器操作压力高,内部介质具有易爆性,反应器在服役期间不仅要经受0~300 MPa的开停工循环载荷作用,还要受到正常操作和脉冲阀动作时的压力波动影响,以及介质超温时的热冲击,工作条件苛刻。为确保反应器的安全,在反应器制造过程中,对反应管进行了自增强处理,使反应管内壁形成了有益的残余压应力。在反应器投入运行时,残余应力与操作内压引起的应力相互叠加,使内壁应力值降低,疲劳强度大大提高[1-2]。但自增强所获得的残余应力会因使用等因素的影响而衰减,过大的衰减会影响反应管的安全使用。

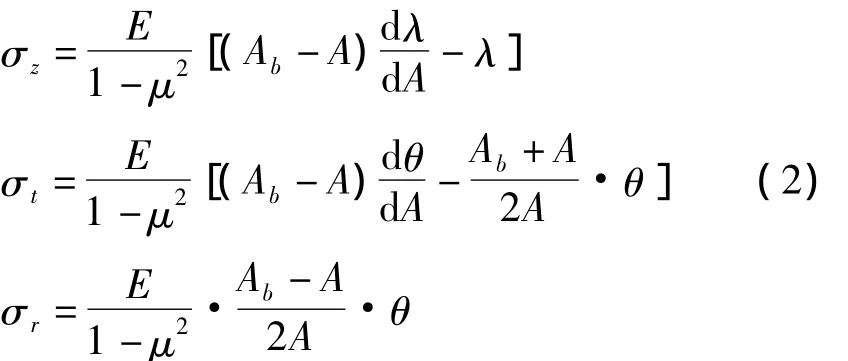

某石化公司30万吨乙烯工程高压聚乙烯管式反应器采用美国Qumtum公司的专利设计,由美国休斯顿的Farmer's Marine Copper Works公司制造。该反应器由155根反应管组成,工作压力253.7 MPaG,工作温度 335℃,设计压力 290 MPaG,反应管以 PA=91545 Psi=631.2 MPa的压力进行了自增强处理(见图1)。引进该设备时,同时进口了部分备用管,备用管在仓库存放了15年。为了评估时效对备用管自增强残余应力的影响,专门取样采用镗削法对备用管残余应力进行了测试,并将测试结果与理论计算值进行比较,以便判断备用管的安全性。

图1 超高压聚乙烯反应器宏观照片

1 超高压反应管残余应力测试方法

机械镗削法是20世纪20年代由G.Sachs提出的,经过半个世纪的发展和应用已经有比较成熟的使用经验。多年来国内外广泛用此法对轴对称自增强圆筒残余应力进行测量,它可以确定自增强容器筒壁上残余应力分布和弹塑界面的位置。镗削法计算应力的公式在推导过程中作了如下的基本假设:试件材料为各向同性,残余应力呈轴对称分布且仅为圆筒半径的函数,试件有足够的长度,端部效应影响可忽略,视圆筒断面上的轴向应力为常数。推导过程主要建立在广义Hook定律和厚壁圆筒应力的Lame公式上。因此,镗削法适用于试件在弹性应变应力范围内的残余应力测定。对于自增强容器已经屈服过的塑性区的残余应力的测定,显然会带来一定的偏差。

文中采用内周逐层镗削法测试反应管的残余应力。此法的原理是:轴对称的筒体在轴方向、圆周方向和半径方向的残余应力仅与筒体内半径有直接关系。具体方法为通过内周的逐层镗削,进行残余应力释放,由应变仪读取其应变值后计算出应力值。对于经自增强或套合的有预应力容器的筒体,截取其长度大于2倍外径的筒体作为测量试件。在试件长度方向中部外周等间距的4个位置上,分别在轴向、周向粘贴电阻应变片,测出4个位置的平均应变值。然后,在试件内周用镗床同心地镗削一薄层后,同时在应变仪上读取外周轴向应变变化εz与周向应变变化εt。顺次镗削一层读取一次外周应变变化,如此反复地镗削与测应变,直至接近外径为止。

假定镗削至试件筒体内某半径r时,其内周的截面积为A,试件外周截面积为Ab,试件材料的泊松比为 μ,并令[3]:

式中 εz——径向应变

εt——周向应变

μ——泊松比

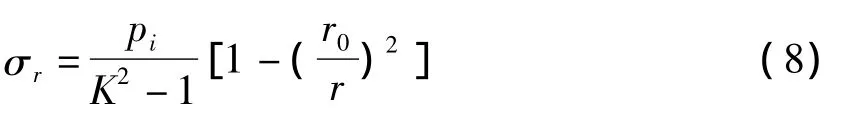

由式(1)计算出λ,θ值,并以λ,θ值为纵坐标,以面积A为横坐标,在坐标上作出λ—A和θ—A两曲线。轴向残余应力σz、周向残余应力σt和径向残余应力σr可由下式求得:

2 残余应力测试试验

文中采用内周镗削法测量超高压反应管自增强后产生的残余应力[4-6]。

2.1 聚乙烯超高压反应管的相关技术参数

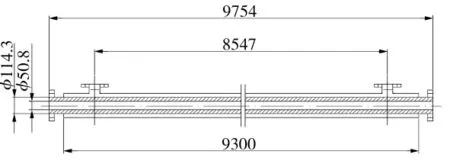

(1)反应管几何尺寸

测试的超高压反应管规格尺寸见表1、图2。

(2)反应管材质力学性能

超高压反应管的力学参数及材料参数由供货商提供,其力学性能见表2。

弹性模量:E=2.16×105MPa;泊松比:μ=0.27;热膨胀系数:α =12.54 ×10-6/℃。

(3)反应管自增强处理压力

PA=91545 Psi=631.2 MPa

(4)反应管工作参数

表1 超高压反应管的几何尺寸

图2 超高压反应管的几何尺寸

设计压力P=290 MPa,设计温度343℃;

工作压力 Pi=253.7 MPa,工作温度335℃。

(5)试验设备和仪器

镗削设备:T68卧式镗床。

应变测定仪器:YJ-29型静态电阻应变测试仪(华东电子仪器厂制造)。

电阻应变片:型号BF120-2BB,电阻值120±0.2Ω,灵敏系数2.22±1%,栅长 ×栅宽:2mm ×2 mm,上海应变计厂制造。

表2 超高压反应管的力学性能

2.2 残余应力测试

(1)贴应变片

试样管上粘贴应变片的位置用砂纸打磨,然后用丙酮清洗,应变片用胶粘在试样管外壁,贴片的位置见图3。在管子中间位置贴应变片,贴片间隔90°,共贴4片。

图3 贴片示意

应变片与应变仪之间用导线连接,应变测量回路见图4。

图4 应变测量回路

在实际测量中,由于外界因素的影响,所测得的应变值中除了试样管受力产生的应变外,还包括外界因素(例如温度等)在测量过程中产生的应变。为了消除外界因素的影响,采用设置补偿电阻片的方法。AB桥臂接测试电阻应变片,BC桥臂接补偿电阻应变片,它的电阻参数与测试电阻应变片相同,但粘贴在另一块不受力、且材料性能及温度状态与被测试样管相同的管子上。

(2)Sachs镗削法切削工艺参数的选择

采用镗削法进行残余应力测试,必须降低切削加工本身产生的残余应力对测试结果的影响。机械切削加工产生的表面残余应力的大小和分布取决于切削工艺,因此必须选择合适的切削工艺使得机加工表面的残余应力最小。根据Henrikson等的研究结果[6],刀具前角、切削深度、走刀量以及切削速度对机加工表面残余应力的影响很大,刀具前角越小,切削深度越大,走刀量越大,表面残余应力也越大。通过试验,所选定的镗削工艺参数为:刀具前角15°~20°,切削深度0.15~0.25 mm,切削速度80 ~91 rpm,走刀量小于0.25 mm/rev。

(3)试验步骤

将贴好应变片的试样管装到镗床上,用定位工装使试样保持不动,调整对中;接通应变仪,调好仪器;以0.15 mm/min的进刀量镗削试样管;镗削10 h后开始记录数据。

图5为试验时照片,图6示出测试的残余应力值。

图5 残余应力测试装置

3 自增强反应器的应力分析及计算

自增强过程从加压到内壁屈服,产生超应力、超应变和径向扩大,继而塑性变形,卸压时弹性恢复获得残余应力。整个过程既有弹性过程也有弹塑性过程或全塑性过程。因此,需按弹性、弹塑性和塑性3种状态的圆筒分别研究。

受内压的圆筒,随内压不断升高,内壁应力不断增大,当内壁应力达到材料屈服极限时,内壁首先屈服。压力继续升高,塑性变形由内壁向外扩展在筒壁上形成塑性层和弹性层,故称部分塑性圆筒。设弹塑性层分界面半径为b。

图6 测试残余应力值σz和σt

(1)初始屈服压力Ps

开始使内壁面屈服发生超应变的压力称为初始屈服压力Ps或弹性失效压力,也称弹性极限压力。

V.Mises变形能量理论认为,物体的塑性流动是由于物体只改变形状而不改变体积的这部分能量达到某一数值时才开始,屈服条件为[3]:

将受内压圆筒内壁面的各向应力式代入式(3),可得圆筒的内壁初始屈服压力:

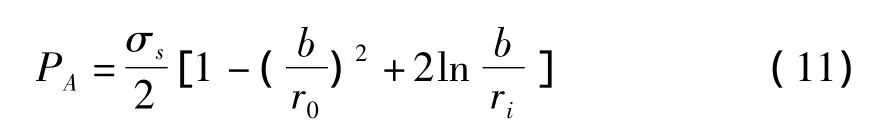

(2)部分屈服(自增强)压力PA

当施加压力大于初始屈服压力时,便产生由内壁面向外扩展的塑性变形,一直达到所需要的半径b处,该压力是自增强处理需控制的压力,故称为自增强压力或部分屈服压力。设材料为理想塑性材料,由Mises塑流条件及单元体平衡方程得[3]:

对上式积分,得:

在弹塑性界面上,对于塑性层,r=b(b为塑性层半径)。

对于弹性层[5]:

将K=r0/b代入,并解得积分常数c,代入式(5),得:

式中,σr为从内壁表面塑性扩展至半径b处,任意位置r上的径向应力,当 r=ri(在内壁表面)、σr=-p,此相当的内压p即为自增强处理使塑性扩展至b时的压力,称为自增强压力PA。

同理,若按Tresca屈服条件,即当最大剪应力达到材料的剪切屈服强度τy时进入屈服状态:

则可导出塑性层达b处时的内压PA的表达式:

(3)部分塑性圆筒的残余应力

经自增强处理的筒体,其弹性承载能力的提高程度取决于屈服变形后产生的残余应力的大小。残余应力的计算可按自增强处理时产生的应力与卸除压力时压力变化产生的应力两者迭加(代数和)而求得:

σ'=σ+Δσ

式中 σ'——残余周向、径向、轴向应力

σ——自增强压力PA作用下的各向应力,按计算点处于弹性层或塑性层分别计算

Δσ——卸除自增强压力时,计算点的周向、径向、轴向应力的变化

其中,Δp为从自增强压力卸到零时的压力变化,Δp=PA,按上述关系得弹性层的残余应力:

塑性层的残余应力:

根据Mises变形能量理论推导出残余应力的计算公式,得到自增强处理后的超高压反应管的理论解。该反应管的自增强应力PA=91545 Psi=631.2 MPa,计算结果见图 7。

4 试验结果讨论

从图7中可以看出,采用镗削法测量自增强反应管的残余应力值与计算值的应力变化趋势基本一致,但近内壁截面在数值上有一定的差距。笔者认为产生这种差距的原因可能有如下几个方面:

图7 残余应力值σz和σt

(1)对试样管的残余应力进行理论计算时,假设试样是理想弹塑性材料,且按Mises屈服准则计算。从计算结果可看出,在试样管内壁处,周向残余应力的理论计算值比实测值高,因为采用不同的屈服条件,得出的解是不同的,与理想材料不同,实际材料都表现出一定的应变硬化,材料屈服后,应力—应变并非为直线关系。由于材料的应变硬化,自增强试样管的实际超应变度要比理论的小些,试样管内壁由自增强产生的残余应力要减少。

(2)弹塑性区材料有不同的泊松比,采用相同的泊松比假定,理论计算结果与实际结果也会产生差别。

(3)试验测定残余应力时,由于试验本身的误差,也会使实测残余应力值产生误差。因为在试验过程中,影响电测试验精度的因素很多,例如电阻片灵敏系数的分散度、电阻应变仪的最小读数刻度、贴片质量及位置、方向的准确程度、环境的影响、切削力的大小等。其中,贴片质量及位置、方向以及切削刀具形状、走刀量、切削速度对测试精度的影响较大。

(4)镗削法计算应力的公式主要建立在广义Hook定律和厚壁圆筒应力的Lame公式上。因此,镗削法对于自增强试样管已经屈服过的塑性区的残余应力的测定,会带来一定的误差。

(5)不排除时效造成自增强残余应力衰减的可能,但从测试结果看,即使时效会造成自增强残余应力的衰减,该影响也主要反映在反应管的近内壁截面。经核算,该残余应力的衰减暂不影响使用,但一旦备用管投入使用,宜对使用过程备用管自增强残余应力的继续衰减给予足够的重视。应通过跟踪测试,确定备用管使用过程中自增强残余应力的衰减情况,同时对本次测试中近内壁截面实测残余应力与理论计算值的偏差原因作出确切的判断。

5 结语

(1)采用镗削法测定的自增强超高压反应管的残余应力值,与根据Mises变形能量理论计算的超高压反应管残余应力的变化趋势基本一致;

(2)存放了15年的反应器备用管仍具有一定的自增强残余应力,可以使用,但宜对使用过程中备用管自增强残余应力的衰减给予足够的重视;

(3)应对备用管进行跟踪测试,确定备用管使用过程中自增强残余应力的衰减情况,同时对本次测试中近内壁截面实测残余应力与理论计算值的偏差原因作出确切的判断。

[1] 钟汉通,梁棣华,许忠斌.超高压缸体自增强处理试验研究[J].压力容器,1994,11(5):52-54.

[2] 杜秀菊,刘继承,沈桂英.自增强管残余应力在交变内压作用下松弛规律的实验研究[J].油气田地面工程,2001,20(1):47 -48.

[3] 邵国华,魏兆灿.超高压容器[M].北京:化学工业出版社,2002.

[4] Zhua L,Tao X Y,Liu Cengdian.Fatigue Strength and Crack Propagation Life of In-service High Pressure Tubular Reactor under Residual Stress[J].International Journal of Pressure Vessels and Piping,1998,(75):871-877.

[5] 吉林工业大学,第一机械工业部农业机械科学研究所.应变片电测技术[M].北京:机械工业出版社,1978.

[6] 陆建龙.弯管冷成形残余应力的分析及对策[D].华东理工大学,2002.