高速走丝电火花线切割工作液失效研究

陆霖琰 刘志东 田宗军 魏 为

南京航空航天大学,南京,210016

0 引言

高速走丝电火花线切割是具有中国特色的电火花加工技术,它使用的工作介质经历了煤油、普通乳化液、线切割专用乳化液及合成工作液等发展阶段。目前国内普遍使用的线切割工作介质有乳化液、水基合成液和介于这两者之间的复合工作液[1]。工作液的性能主要取决于它的成分、浓度及脏污程度等多种因素。目前切割条件下引起的工作液各性能变化还相当复杂且不可控,导致了切割状态的判断主要依靠个人的经验进行,因此寻找工作液失效的表征指标,以便及时监控工作液状态,以保证切割工艺指标的稳定,已成为急需解决的问题,并且这也是高速走丝电火花线切割机床向进一步可控化发展的需要。

1 试验条件

机床采用苏州开拓电子技术有限公司生产的DK7732“中走丝”机床;电极丝:钼丝,φ0.18mm,长300m;试件:模具钢Cr12,厚60mm;工作液:佳润JR3A复合乳化膏与自来水按1∶50配制,水箱容积为40L,此时电导率为3830μS/cm,加工过程中未进行过滤;测量工具:DDS-12A电导率仪、WY32R手持折光仪、MITUTOYO工具测量显微镜、pH精密试纸(测试范围8.2~10)、乌氏黏度计;加工电参数:脉宽32μs、占空比1∶6,功率管4只,起始稳定切割电流约3.3A;连续加工中每间隔10h测量工作液的电导率、浓度、pH值、黏度及切割效率。

2 试验结果与分析

2.1 工作液失效的表征

工作液失效的表征到目前为止并没有统一的指标,一般认为在机床状态良好的情况下,工作液切割效率降低了15%~20%就可以判定为工作液失效[2]。在此条件下对比试验中工作液失效前后工件的表面粗糙度分别为Ra=4.4μm和Ra=4.2μm,表面微观形貌分别如图1、图2所示。

图1 工作液起始阶段表面微观形貌

图2 工作液失效阶段表面微观形貌

可见,工作液失效前后工件的表面粗糙度值相差不大,由图1和图2的表面微观形貌图可以看出工作液失效前后表面微观形貌基本不变,因此采用切割效率来表征工作液失效会更为直观和准确。但在实际加工中,由于切割材料、厚度等不同,使得切割效率的计算没有统一标准,即使切割标准工件可使计算标准统一,但这需要在切割大型工件时,中途停下来切割标准工件,这显然是不实际的。为此,笔者研究了连续加工中工作液电导率、蚀除产物浓度、pH值、黏度这4个性能指标与切割效率的变化关系,以寻找与切割效率相关联的指标[3]。

2.2 工作液电导率和切割效率的变化关系

从图3的切割效率曲线可以看出连续加工中的切割效率可以分为3个阶段:0~60h为效率小幅上升并回落阶段;60~160h为效率平稳阶段;160~210h为效率急速下降阶段。第一阶段:切割效率先上升到一个最高峰值107mm2/min,然后下降到起始效率值100mm2/min。第二阶段:切割效率长时间维持在100mm2/min左右。第三阶段:加工160h后切割效率开始迅速下降,210h后切割效率降为 82mm2/min,切割总面积达1.071m2。按习惯的判断标准,此时工作液的使用寿命已到,因此工作液使用寿命时间为210h(如果按一天实际切割 10h、平均效率在 90 mm2/min左右、工作液箱40L左右计算,JR3A乳化膏的使用寿命大约是3周)。

图3 工作液电导率与切割效率曲线

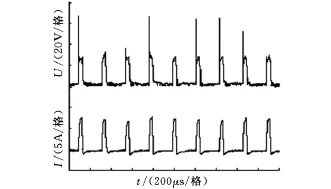

从图3可以看出切割效率与电导率存在十分紧密的联系,在第一阶段的起始期切割效率随着电导率的上升而提高到最高值,然后效率下降到起始值。说明电导率对切割效率有一个最佳值,超过最佳值后,切割效率不再提高[4]。在第二阶段电导率与切割效率都维持比较稳定的状态。第三阶段,随着电导率的迅速上升,切割效率迅速下降,并且从宏观上看,切割变得不稳定,电流表指针摆幅较大。从工作液起始阶段的放电波形(图4)与工作液失效阶段的放电波形(图5)可以看出,失效时的击穿延时和空载波形明显增多,脉冲的利用率则大幅度降低,切割效率下降。从图5失效阶段的脉冲放电波形看,放电存在较高比例的击穿延时现象,说明此时加工中的极间状态仍然维持良好状态。

图4 工作液起始阶段放电波形图

图5 工作液失效阶段放电波形图

通过以上分析可知,连续加工中复合工作液的电导率与切割效率存在一定的对应变化关系,因此电导率可作为衡量复合工作液失效的指标之一。切割效率下降15%~20%时对应的复合工作液电导率范围为5900~6800μS/cm。

2.3 浓度与工作液电导率关系

乳化膏组分中含有一定量的电解质,因此工作液浓度提高,电导率也会上升。一定浓度下的工作液在加工过程中,由于工作液的外溅、雾化以及高温下的气化等会使工作液产生损耗并导致浓度发生变化[5]。试验中每隔10h采用WY32R手持折光计测量工作液(未过滤)的浓度(测量会存在一定误差,但它是目前测量工作液浓度常用的仪器),浓度变化曲线如图6所示。并测量210h时经过3~5微米级过滤的工作液的浓度,其数值比未过滤时小0.3%,可知过滤对浓度的变化影响很小,因此采用折光计测量的浓度曲线有效。

图6 工作液浓度变化曲线

由图6可知,在整个加工过程中工作液浓度略有增加,说明工作液的损耗主要是以整体损耗为主。浓度变化小,因此加工中工作液电导率的上升可以基本排除浓度因素的影响。

2.4 蚀除产物浓度与工作液电导率、切割效率的关系

本试验中由于工作液产生整体损耗,加工210h至失效后,剩余质量为11.7kg。假设蚀除产物质量未损耗(实际上蚀除产物也会随工作液损耗一部分),其总质量为 2kg(按放电间隙30μm[6],蚀除产物成分为铁计算),由此可知工作液失效时蚀除产物所占的质量分数最多为17%,但由于重力等作用会使蚀除产物聚沉在工作液箱底部,导致悬浮在工作液中的实际蚀除产物含量要比17%小很多。

传统观点认为加工中蚀除产物的增加会导致工作液失效[7],为了解实际情况,本试验在新配制的复合工作液中逐步增加高速走丝电火花线切割的蚀除产物,研究了蚀除产物对复合工作液的电导率和切割效率的影响。测得含有不同质量分数蚀除产物下的电导率和切割效率曲线,如图7所示。

图7 含不同质量分数蚀除产物的电导率与切割效率曲线

由图7可知,随着蚀除产物的增加,电导率略有上升,切割效率基本保持不变,由此可知加工中不断增多的蚀除产物是以分子形式出现的,并不会产生多余的离子,因此对工作液的电导率和切割效率的影响很小。

从工作液起始阶段放电波形(图4)和含18%蚀除产物放电波形(图8)可以看出增加蚀除产物后,放电波形击穿电压和峰值电流基本不变,说明电导率变化不明显,放电脉冲利用率也基本保持不变,切割效率基本相同。从蚀除产物的SEM图(图9)可知蚀除产物颗粒绝大多数是数微米的团聚球形颗粒,只有少数10μm以上的球形颗粒,这相对于放电间隙30μm要小很多。因此蚀除产物在具有良好洗涤性的复合工作液和电极丝的高速往复运动(10m/s)下能及时排出放电间隙,不会造成极间蚀除产物的堆积,极间状态仍维持比较稳定的放电状态。

图8 含18%蚀除产物放电波形

图9 放电蚀除产物SEM图

由以上分析可知,工作液电导率的上升排除了蚀除产物的因素。试验中采用正极性加工,工件材料主要成分是铁,在电场作用下会发生电解作用,铁是活性电极,作阳极时发生氧化反应:Fe-2e-=Fe2+,又因为复合工作液呈碱性,Fe2+能和OH-继续反应生成Fe(OH)2,Fe(OH)2还能和氧气、水继续反应,最终生成Fe(OH)3。Fe3+与OH-之间的化学键带有共价性质,它的溶解度小,而溶于水的部分,其中少部分又有可能形成胶体,其余亦能电离出Fe3+,使电导率上升,同时复合工作液中的组份在高温加工条件下可能发生分解,导致工作液中离子浓度增加,电导率上升[8]。

2.5 工作液p H值与切割效率的变化关系

pH值的大小反应了工作液的酸碱性,工作液的酸碱性要适宜,碱性太强容易腐蚀机床,新配制的复合工作液pH值为8.5,呈碱性。采用pH精密试纸(测量范围8.2~10)测量连续加工中复合工作液的pH值,其曲线如图10所示。从图10可以看出,pH值增大了0.5,增加的幅度很小。其中pH值出现了两个阶梯性的增长,这主要是由pH试纸的测量值的标定为 8.2、8.5、8.8、9.0、9.3、9.7、10引起的,理论上pH值应该是平稳升高。通过pH值的变化可知工作液中OH-浓度上升很少,对电导率影响甚小。从而再次证明电导率的升高主要是由工作液中金属离子增加引起的。

图10 工作液p H值与切割效率曲线

从图10中可知,当切割效率出现急速变化时,pH值仍保持不变,两者之间没有明显的对应变化关系,因此不宜选用pH值来衡量复合工作液失效。

2.6 工作液黏度与切割效率的变化关系

黏度是液体流动阻力大小的一种度量,该阻力来自于液体内部的摩擦作用,这主要是由于液体溶剂分子层与相邻分子层在相对移动时产生的摩擦力而引起的。黏度值较高时,液体流动性差、流动缓慢而呈现黏滞性[9]。

图11 工作液黏度与切割效率曲线

在同一温度下测得连续加工中复合工作液黏度的变化曲线如图11所示,从图中可以看出随着复合工作液的使用时间的增加,其黏度值在小范围内略有上升,这主要是由于在线切割加工过程中,复合工作液的不断循环使用,使其含有了一定量的电蚀产物,同时由于高温作用复合工作液中的水分在不断减少,复合工作液浓度略有上升,造成工作液流动性略为变差,黏度小幅增大。

对比图11中黏度和切割效率的变化趋势可以看出,随着切割效率的迅速下降,黏度并没有很明显增加,两者没有对应的变化关系。因此不宜选用黏度指标来衡量复合工作液失效。

2.7 工作液失效后的处理方式

为恢复失效工作液的性能并保持工作液浓度不变,在失效工作液中逐渐添加新鲜工作液,其电导率和切割效率曲线如图12所示。随着新鲜工作液的加入,电导率逐渐降低,切割效率逐渐升高,再次说明了切割效率与电导率的对应关系。但当新鲜工作液与失效工作液的质量比高达1∶1时切割效率才提高为94mm2/min,并没有恢复至工作液起始阶段的切割效率,因此工作液失效后应该彻底更换工作液。

图12 失效工作液的效率恢复曲线

3 结论

(1)通过比较粗糙度、表面微观形貌和切割效率的变化,得出采用切割效率表征工作液失效更为直观和准确的结论。

(2)电导率的上升主要是由于电解作用产生铁离子所致,蚀除产物对复合工作液的电导率基本没影响。

(3)通过比较复合工作液电导率、蚀除产物浓度、pH值、黏度与切割效率的变化关系,得出电导率可作为衡量复合工作液失效的指标的结论。

(4)工作液失效后应彻底更换工作液。

[1] 刘志东.高速走丝电火花线切割工作介质发展方向研究[J].新技术新工艺,2006(11):70-73.

[2] 刘志东.高速走丝电火花线切割工作介质性能要求研究[J].航空精密制造技术,2006,42(6):29-32.

[3] 蔡乐安.连续加工中线切割工作液对加工的影响[J].电加工与模具,2002(4):21-24.

[4] 金玉惠,祁云燕,吴栩栩,等.乳化液的电导率对线切割加工的影响[C]//第五届全国电加工学术年会论文集(线切割加工篇).南京,1986:6-15.

[5] 王至尧.电火花线切割工艺[M].北京:原子能出版社,1987.

[6] 刘志东.以复合工作液为放电介质的低速走丝电火花线切割可行性研究[J].航空精密制造技术,2007,43(4):39-42.

[7] 李明辉.电火花加工理论基础[M].北京:国防工业出版社,1989.

[8] 潘湛昌,郭钟宁,王成勇.高速走丝电火花线切割加工中工作液的电解作用[J].电加工,1996(2):17-19.

[9] 张晓燕,魏引焕,任威.快走丝线切割加工中工作液性能对加工质量的影响[J].模具制造,2004(9):63-65.