大型风机变桨距控制系统的研究*

窦真兰, 程孟增, 蔡 旭,2, 凌志斌

(1.上海交通大学电子信息与电气工程学院,风力发电研究中心,电力传输与功率变换控制教育部重点实验室,上海 200240;2.上海交通大学船舶海洋与建筑工程学院,海洋工程国家重点实验室,上海 200240)

0 引言

目前世界上投入使用的风电机组变桨距系统主要有两种方案:液压变桨距系统和电动变桨距系统。本文分析了大型风力机的变桨距缘由,针对这两种变桨距控制,从系统总体结构、执行机构的结构原理、变桨系统控制、控制器设计等方面进行研究,并分别利用SimHydraulics和Simulink仿真建模,不仅直观反映变桨距系统的动态特性,为大型风电机组的全工况仿真奠定基础,而且变桨系统的控制器设计,为实际风场中变桨控制提供理论支持,为大型风电机组的研制提供理论保证。

1 大型风机的变桨距控制

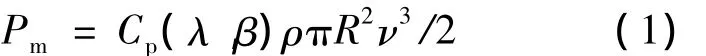

根据风力机的空气动力学特性[3],风力机的输出机械功率为

式中:ρ——空气密度;

R——风力机叶片的半径;

v——风速;

β、λ——桨距角,叶尖速比;

Cp——风能利用系数,其理论极限为0.593。

风力机的功率特性可由一簇功率系数Cp性能曲线来表示,如图1所示,则Cp的变化规律与桨距角和叶尖速比的关系如下:

(1)若给定β,Cp存在唯一的最大值Cpmax。

(2)若给定 λ,当β=0°时,Cp相对最大;随着β增大,Cp则明显减小。

图1 变桨距风能利用系数曲线

理论上,风力机输出功率是风速的立方函数,随着风速的增加,其输出功率是无限的。但实际的变速风力发电机组受到两个基本条件限制:(1)所有电路及电力电子器件受功率限制;(2)所有旋转部件的机械强度受转速限制,所以风力机的转速和输出功率是有限度的,超过限度,风力发电机组的某些部分便不能正常工作[1-3]。当风速超过额定风速时,利用变桨控制系统增大β,降低Cp,控制风轮捕获功率,保持风力机输出功率稳定在额定功率附近。根据变桨执行机构不同,变桨距系统可分为:液压变桨距系统和电动变桨距系统。

2 液压变桨距系统

液压变桨系统根据给定的桨距角,利用一套曲柄连杆机构同步驱动或者由3个液压缸分别推动桨叶转动,调节桨距角,优点是对于大惯性负载具有频率响应快、扭矩大,实现无级调速,便于集中控制和集成化等优点,目前在中国商业机组中占有重要的地位,国外Vestas、Gamesa和EHN等公司的风机也采用液压变桨技术。缺点是其传动结构相对复杂,漏油、卡涩时有发生,且液压传动部件在夏季和冬季的控制精度差别较大。

2.1 液压变桨距系统结构

本文分析的液压变桨距系统采用液压缸作为原动机,通过一套曲柄滑动结构同步驱动三个桨叶变桨距。变桨距机构主要由推动杆、支撑杆、导套、防转装置、同步盘、短转轴、连杆、长转轴、偏心盘、桨叶、法兰等部件组成。变桨控制系统根据当前风速算出桨叶的桨距角调节信号,液压系统根据指令驱动液压缸,液压缸带动推动杆、同步盘运动,同步盘通过短转轴、连杆、长转轴推动偏心盘转动,偏心盘带动桨叶进行变桨距。

液压变桨距执行机构的桨叶通过机械连杆机构与液压缸相连接,桨距角同液压缸位移成正比。当桨距角减小时,液压缸活塞杆向右移动,有杆腔进油;当桨距角增大时,活塞杆向左移动,无杆腔进油。液压系统的桨距控制是通过电液比例阀实现的,电液比例阀的控制电压与液压缸的位移变化量成正比,利用油缸设置的位移传感器,利用PID调节进行液压缸位置闭环控制。为提高顺桨速度,变桨距执行系统不仅引入差动回路,还利用蓄能器为系统保压。当系统出现故障断电紧急关机时,立即断开电源,液压泵紧急关闭,由蓄能器提供油压使桨叶顺桨。

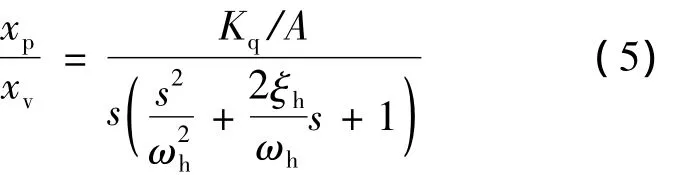

2.2 液压变桨距系统控制

液压变桨距系统的桨距控制如图2所示,执行机构为液压系统(电液比例阀和液压缸),桨距控制器根据桨距角给定与实际桨距角的差值计算出电液比例阀的控制电压(-10~+10 V),通过电液比例阀控制器转换成一定范围的电流信号,该电流信号控制比例阀输出流量的大小和方向。实际桨距角通过位移传感器测量液压缸活塞的位移信号,利用A/D得到。液压缸按电液比例阀输出的方向和流量推动变桨机构,调节桨距角。

液压变桨距系统是一个典型的位置控制系统,即系统通过控制电液比例输出阀的压力实现对液压缸活塞杆位移的控制,所以其控制性能取决于比例阀、液压缸等元部件的特性及桨距控制器的设计。

图2 变桨距控制框图

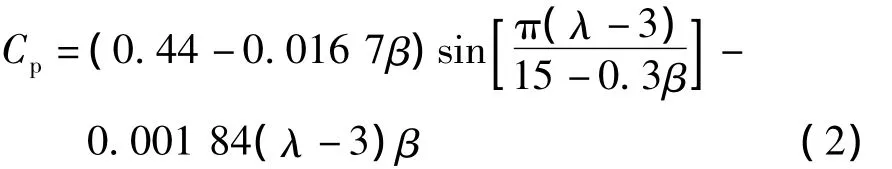

(1)液压元部件数学建模。电液比例阀的阀心运动方程可表示为

式中:ωn——比例阀液压频率;

δv——比例阀阻尼比;

Ka——放大器增益;

Kv——比例阀增益;

u——比例阀输入电压。

通过拉氏变换,电液比例阀的传递函数为

在系统工作频率范围内起主导作用的是动力机构环节,与阀控液压缸相比,比例阀动态响应速度很高,可将其等效为比例环节Ka·Kv。

液压缸的传递函数为

式中:xp——活塞行程;

xv——比例阀阀心位移;

Kq——比例阀的流量增益;

A——活塞有效面积;

ωh——液压固有频率;

ξh——液压阻尼比。

位移传感器的响应速度也远远高于动力机构,可将其等效为比例放大环节,其增益为Kr。

(2)桨距控制器设计。变桨控制器采用PID调节器,主要是为了提高变桨的响应性能,增强位置跟踪性能,动态结构框图如图3所示。

图3 液压变桨控制系统动态结构框图

作为位置跟踪控制,希望位置的超调与振荡很小,故将其校正成典型Ⅰ型系统。经设计,PID调节器的参数Kp远大于积分系数Ki和微分系数Kd,主要起作用的是Kp,这与液压系统本身惯性大、工作频率较低的特点一致。

2.3 液压变桨距系统仿真

根据液压变桨系统执行机构原理,利用Sim-Hydraulics搭建液压变桨系统仿真模型。电液比例阀控制信号,设置值为0~0.3,与桨距角0°~90°相对应,功率调节过程中桨距角依次为60°-40°-50°,则给定电液比例阀控制信号值为0.2-0.133-0.167。换向阀的选择信号利用正零值控制,如图4所示。基本仿真过程为风力机处于顺桨位置,第8 s开始功率调节,第18 s正常关机,桨叶顺桨至90°。

图4 电液比例阀控制信号和电磁阀信号

液压变桨距控制系统仿真结果如图5所示。由图5(a)分析可知:液压变桨距闭环PID系统根据电液比例阀的输入信号,定量对桨距角进行准确控制,比例阀信号值大小直接决定桨距角大小,其中变桨距速度约15°/s,符合液压变桨实际要求。图5(b)为控制过程中液压缸活塞位移量与比例阀控制信号的关系,给出控制信号后,经过1 s的延迟,即调节桨距角至给定位置,误差很小。相对于开环系统,闭环系统更加稳定,桨距角跟踪误差相对更小。

3 电动变桨距系统

电动变桨机构利用伺服电机带动减速机的输出轴小齿轮旋转,而小齿轮与回转支承的内环相啮合,从而带动回转支承的内环与桨叶一起旋转,调节桨距角,具有快速性、同步性、准确性等特点。由于结构简单、紧凑,可充分利用有限空间实现分散布置,同时不存在漏油、卡涩等机械故障,并能实现对桨叶的独立控制等优点。其缺点是电气布线困难,动态响应特性较差。另外电机本身如果连续频繁地调节桨叶,将产生过量的热负荷使电机损坏。

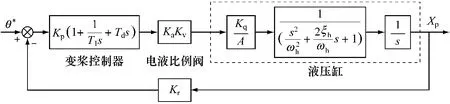

3.1 电动变桨距系统结构

电动变桨距系统由变桨控制器、伺服驱动器和备用电源系统组成,结构如图6所示。其能够实现3个桨叶独立变桨距,给风力发电机组提供功率输出和足够的刹车制动能力,从而避免过载对风机的破坏。

电动变桨距系统的每个桨叶配有独立的执行机构,执行机构的结构原理图如图7所示。伺服电机连接减速箱,通过主动齿轮与桨叶轮齿内齿圈相连,带动桨叶进行转动,实现对桨距角的直接控制。

图7 电动变桨矩系统执行机构的结构原理图

如果电动变桨距系统出现故障,控制电源断电,伺服电机由备用电源系统供电,15 s内将桨叶紧急调节为顺桨位置。在备用电源电量耗尽时,继电器节点断开,原来由电磁力吸合的制动齿轮弹出,制动桨叶,保持桨叶处于顺桨位置。在轮毂内齿圈边上还装有一个接近开关,起限位作用。在风力机正常工作时,继电器上电,电磁铁吸合制动齿轮,不起制动作用,使桨叶能够正常转动。

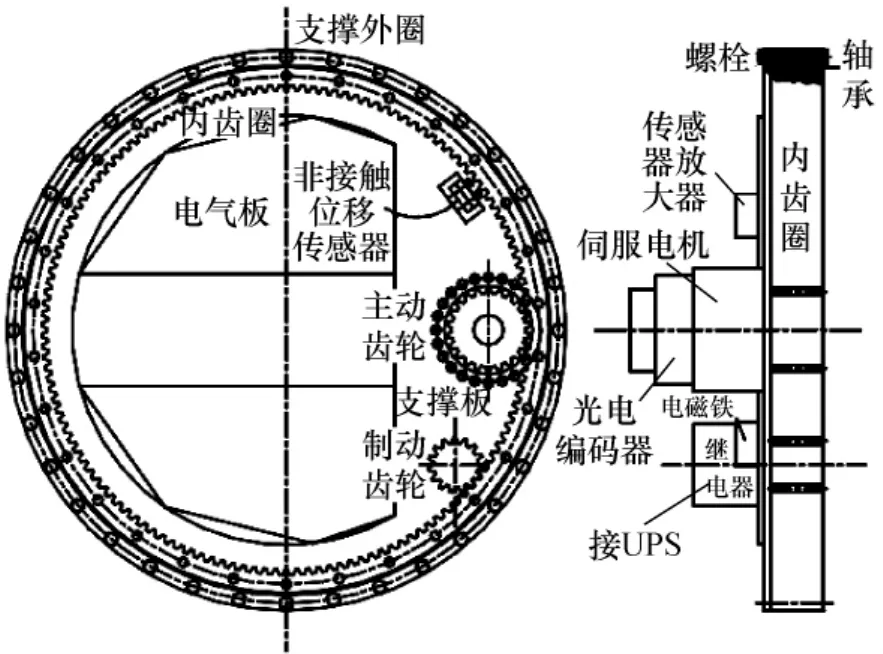

3.2 电动变桨距系统控制

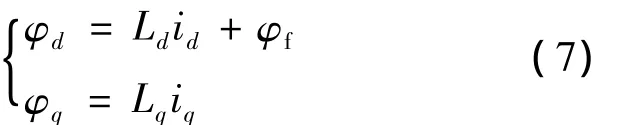

电动变桨距系统伺服电机为永磁同步电机(Permanent Magnet Synchronous Motor,PMSM)。PMSM在d-q坐标系下的定子电压方程为

其中转子磁链为

式中:u,i,Rs,Ld——定子电压、电流、绕组电阻、电感;

下标 d、q——其 d、q 轴分量;

ωr——转子旋转电角速度;

φf——永磁体对应的转子磁链;

p——微分算子。

PMSM的运动方程为

式中:J——转动惯量;

B——衰减系数;

θr——转子位置;

Tl——负载扰动及不确定的扰动。

忽略电机定子绕组损耗和磁场储能,PMSM的输出扭矩可表示为

基于转子磁场定向的PMSM矢量控制系统,令 id=0,则 Te=3pnφfiq/2,即当 φf恒定时,定子电流的q轴分量iq代表了电磁转矩Te,通过分别控制id和iq,实现对伺服电机转矩的控制。

考虑到桨叶负荷的快速波动性,电动变桨距控制系统要求动态响应快、稳态运行平稳,能够实现精确定位和快速跟踪等,基于转子磁场定向的PMSM矢量控制策略能够保证电动变桨距控制系统的良好动态特性。

电动变桨距控制系统采用位置环、速度环、电流环三闭环控制,其中位置环用于实现位置的精确控制,速度环和电流环分别用于实现快速的跟踪和动态响应,如图8所示。变桨时,变桨控制器给定桨距角θ*,其与伺服电机位置反馈θr进行比较,作为位置控制器的输入;位置控制器的输出w*作为速度控制器的输入,经过速度控制器,其输出iq作为电流给定值;电流给定值与实际电流的差值送到电流控制器中,输出控制电压,利用空间电压矢量脉宽调制算法对三相逆变器的电压进行控制,使电机获得圆形磁链,实现电流、转速和位置的控制。

图8 电动变桨距控制结构框图

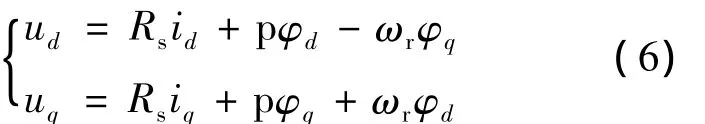

3.3 电动变桨距控制系统的控制器设计

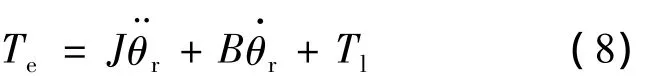

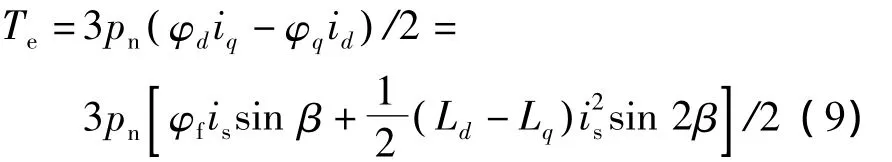

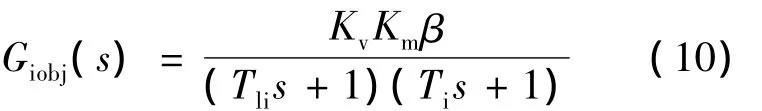

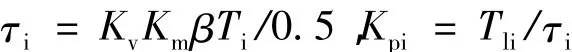

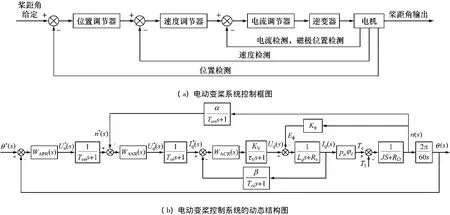

电动变桨距控制系统的控制框图如图9(a)所示,其动态结构框图如图9(b)所示,按照先内环后外环的原则,设计的控制器依次为电流控制器、速度控制器和位置控制器。

(1)电流控制器的设计。电流环控制对象的传递函数为

其中:Km=1/RS;Tli=Lq/RS;Ti= τv+Toi。

为使电流环有较快的响应,σ≤5%,选取ζ=0.707,Ki×Ti=0.5,电流控制器的参数设计为

(2)速度控制器的设计。速度环控制对象的传递函数为

其中:Kon=KlRsα/TmKΦ;Kl=1/β;Tl=1/Ki;T∑n=Tl+Ton;Tm为电机的机电时间常数。

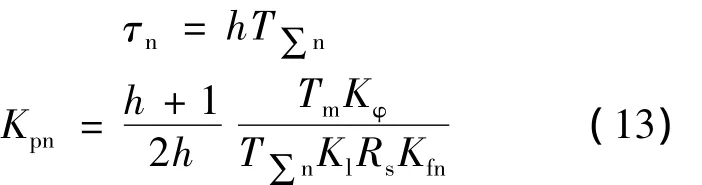

由于电动变桨距控制系统实现无静差的同时,必须满足一定的抗干扰性能,所以将其校正为典型Ⅱ型系统,当h=5时,Ⅱ型系统具有较好的跟随和抗扰动性能。

图9 电动变桨控制系统控制

Ⅱ型系统中频宽h:

速度控制器的参数设计为

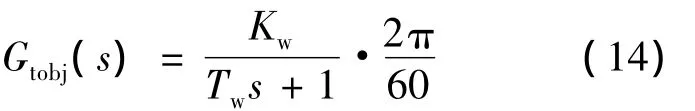

(3)位置控制器的设计。位置环控制对象的传递函数为

其中:Tw=nsdJ/9.55Tsd;

Kw——电机实际速度和伺服速度指令的比值;

Tw——单位速度阶跃响应时间;

nsd——设定速度;

Tsd——设定电磁转矩。

作为连续跟踪控制,位置伺服不希望出现超调与振荡,以免位置控制精度下降,故将位置环校正成典型Ⅰ型系统,即ζ=0,系统位置成为临界阻尼或者接近临界阻尼过程。

位置控制器的比例系数设计为

在电动变桨距控制系统中,速度控制器和电流控制器均采用PI控制,位置控制器采用比例位置控制器,保证电动变桨距控制系统的良好性能。

3.4 电动变桨距系统仿真

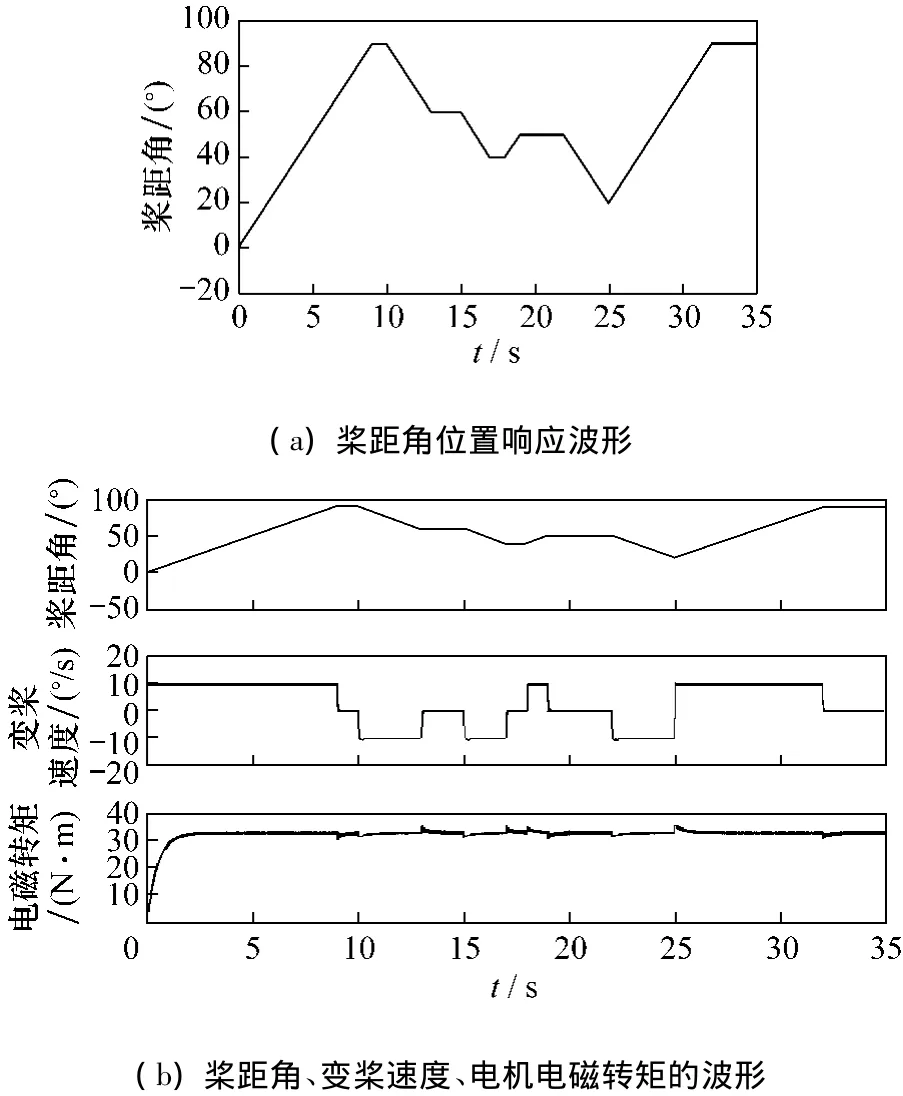

根据电动变桨距系统执行机构原理,利用Simulink搭建基于id=0的PMSM电动变桨距控制系统仿真模型。桨距角给定信号如图10所示。基本仿真过程为首先风力机处于顺桨位置,第10 s开始功率调节(60°-40°-50°-20°),第25 s正常关机,桨叶顺桨至90°。

图10 桨距角的给定

电动变桨距控制系统仿真结果如图11所示。由图分析可知,电动变桨系统能够根据给定桨距角,准确输出桨距角,位置无超调。在变桨过程中,变桨速度为10°/s,电磁转矩响应快,与桨叶负荷转矩保持同步平衡。另外当系统出现故障时,能够在8 s内使桨叶顺桨,保护风机安全。

总体来说,电动变桨距系统运行稳定,具有较好的静态和动态特性,能够满足高性能电动变桨距系统的精确桨叶位置控制和快速动态响应等性能要求。

图11 电动变桨距控制系统仿真结果

4 结语

液压变桨和电动变桨,在功能方面,没有优劣之分;在性能方面,由于执行机构的不同,两种变桨形式各有各的特点。本文针对两种变桨距控制,从变桨系统总体结构、执行机构的结构原理、变桨系统控制、控制器设计等方面进行了研究,给实际变桨控制系统的设计提供了理论支持。另外对大型风机的液压变桨距系统采用SimHydraulics工具箱进行液压系统元器件的建模和仿真,以及对大型风机的电动变桨距系统采用Simulink工具箱进行电动系统元器件的建模和仿真,不仅直观地反映了变桨距系统的动态特性,而且液压系统与电动系统可以无缝连接,从而可实现整个大型风电机组的全工况仿真,为加快大型风电机组的研制提供有力的理论保证。

[1]Burton T,Sharpe D,Jenkins N,et al.Wind energy:handbook[M].John Wiley and Sons,2005.

[2]Hau E.Wind turbines:fundamentals,technologies,application,economics[M].Springer Verlag,2006.

[3]刘晓林.浅谈风力发电机组的液压和电动变桨系统[J].电气应用,2009,28(15):70-73.

[4]王群,张桂香,陈杨,等.MW级变速恒频风力发电机组电液变桨距系统的研究[J].机械研究与应用,2009,103(5):6-8.

[5]屈圭,杨勇,吴晓丹.MW级风电机液压变桨系统设计与动态分析[J].机械设计,2009,237(7):54-56.

[6]孙靖宇.兆瓦级风电机组变桨距系统的仿真研究[J].伺服控制,2009(3):32-34.

[7]李志梅,魏本建,赵东标.风电机组电动变桨距传动机构设计与仿真[J].机械传动,2009,156(6):53-55.