SW803146轮毂单元轴承断裂失效分析

梅亚莉 ,王明舟,吉智军

(1洛阳轴研科技股份有限公司,河南 洛阳 471039 ;2 浙江五州新春集团有限公司,浙江 新昌 312500)

失效样品为1套轿车左后轮轮毂轴承单元,型号为SW803146,装车行驶总里程13 248 km后发生外圈断裂。断裂的外圈加工工艺为:Φ60 mm普通65Mn钢锻造、退火、粗车、外滚道表面区域感应淬火、精车钻孔、磨加工。

1 失效轴承的宏观形貌

断裂失效的半个轴承形貌如图1所示。轴承外圈从凸缘R角处断开,其余轴承零件均完好。对外圈断口宏观观察,裂纹源区在图2所示切割面附近的内径面上,断口颜色暗黄,较平展;裂纹沿顺时针且由内径向外径方向扩展,扩展区断口颜色略暗,相对不平;快速断裂区为新鲜断口(图2中下部),可明显观察到硬化区与未硬化区,感应淬火硬化层断口为细瓷状。

图1 断裂的半个轴承宏观形貌

图2 宏观断口形貌

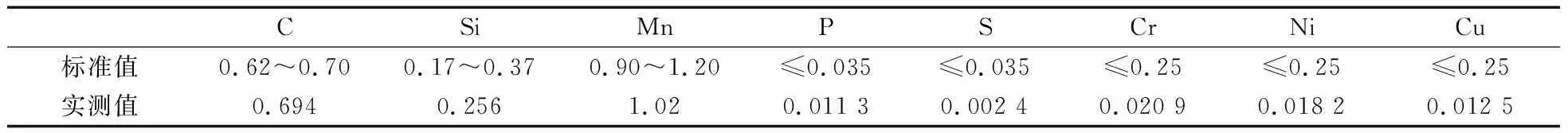

2 化学成分

采用直读光谱仪对外圈化学成分进行测定,结果见表1,符合GB/T 1222—2007《弹簧钢》标准的规定。

表1 外圈化学成分分析结果(质量分数) %

3 硬度检测

采用维氏硬度计(载荷为1 kg),分别按照GB/T 4340—2009《金属材料 维氏硬度试验》和GB/T 5617—2005《钢的感应淬火或火焰淬火有效硬化层深度的测定》对轮毂外圈感应淬火滚道面硬度及硬化层深度进行检测,检测结果见表2。感应淬火技术要求为:滚道面表面硬度60~64 HRC,心部硬度180~235 HB,硬化层深度为1.5~3.0 mm。由表2可知,滚道面表面硬度经换算相当于62.0 HRC,心部硬度相当于191 HB,感应淬火硬化层深度约为2.1 mm,均符合标准要求。

表2 外圈硬度及硬化层深度测量结果

4 金相及扫描电镜检查

将外圈沿图2所示取样部位纵向切开制备成金相试样,感应淬、回火组织按照JB/T 9204—2008《钢件感应淬火金相检验》标准检验,评定结果为6~7级,符合相关标准规定。

金相检验发现在外圈靠近断裂面附近的内径面有许多孔洞,呈细条状(与断裂面大致平行)及不规则小块状,并有裂纹从内径表面沿孔洞缺陷横向开裂;靠近断裂面的滚道面附近也有小点状孔洞。

采用扫描电镜进一步观察孔洞形貌,变倍扫描电镜照片如图3和图4所示,裂纹从R角的内径表面向外径面方向开裂,并沿孔洞形成较长裂纹(图3);滚道面附近也分布着小点状孔洞(图4a),对孔洞放大1 500倍观察,孔洞较深,孔洞边缘的表面呈圆滑熔融状态(图4b)。

5 热酸洗检验

将试样按照JB/T 1255—2001《高碳铬轴承钢 滚动轴承零件热处理技术条件》进行热酸洗,热酸洗后试样的宏观照片如图5所示,靠近断裂面的内径面及滚道面区域疏松较严重,断裂面位于滚道面硬化区以外的未硬化区域。

图3 靠近断裂面的内径面附近裂纹及孔洞扫描电镜照片

图4 滚道面附近孔洞扫描电镜照片

图5 试样热酸洗后的宏观照片

6 扫描电镜断口分析

对裂纹源区的断口扫描电镜观察,裂纹源区的微裂纹从内径面向外径方向扩展(图6),并沿顺时针方向发展(图7),快速断裂区可明显观察到硬化区与未硬化区(图8),硬化区呈现准解理断口(图8a),未硬化区为河流花样状的解理断口(图8b)。

图6 裂纹源区断口扫描电镜照片

7 失效原因分析

外圈在凸缘R角处开裂,裂纹源区在未硬化区域的内径面上,裂纹向外径面及沿圆周顺时针方向逐步扩展,导致外圈断裂为两半。感应淬火的硬化层断口为细瓷状断口,未发现锻造过烧的粗晶断口。由金相及电镜观察结果可知:在靠近断裂面的内径面附近有许多条形及不规则块状小孔洞,相邻的滚道面附近也分布有许多更小的孔洞,这些孔洞缺陷位置相对位于材料中心部位,条形孔洞走向(与断裂面基本平行)沿外圈锻造流线方向。在高倍扫描电镜下观察,孔洞表面比较圆滑,为高温熔融状态。故这些孔洞缺陷为材料的缩孔残余。

图8 快速断裂区断口扫描电镜照片

综上所述,在凸缘R角处内径面附近为轮毂轴承外圈原材料的相对心部,原材料孔洞分布于内径表面及表面下一定深度,在缺陷处极易产生微裂纹,在外力不断地作用下,裂纹向外径面及沿圆周方向扩展,最终导致整个轮毂轴承外圈断裂失效。

8 结论

该失效样品轮毂轴承因外圈凸缘断裂而失效,外圈原材料缩孔残余缺陷是造成外圈断裂失效的主要原因。