吹碴技术在铁路线路养护中的发展

文小燕,文 平,王羽熙

(西南交通大学,1.现代工业技术培训中心,助理工程师;2.机械工程学院,硕士研究生;四川成都 610031)

在铁路机械化捣固养路技术发展的50年期间,其生产效率及作业精度都有了很大提高。特别是大型捣固机械的出现和发展,提供了高效率、高质量的养路作业方式,满足了铁路线路维修及大修的需要,获得了广泛运用。随着铁路干线的进一步提速和高速铁路的建设,线路的质量标准不断提高,现有的捣固机械逐渐不能满足有碴线路新的养路要求。即使使用现有可达到较高精度的养路机械,如09系列捣固车,也不容易获得高速铁路的纵平、横平精度指标(高速铁路的长平精度应控制在2 mm之内)。另外,从作业原理上,捣固过程扰动了枕下稳定层,尽管有动力稳定车配套作业,线路的长期稳定性仍不可避免地受到影响。从养路作业的质量、经济性和作业后线路状态的稳定性角度看,毋容置疑,机械化捣固较人工捣固有极大的提高。然而现有养路机械,在某些情况下难以满足有碴线路养路新标准的要求。吹碴作业作为铁路线路养护的新方法与机械捣固作业比,有维修周期长、对道碴损坏小等独特的优点。吹碴作业作方式在今后的铁路线路养护中将会发挥越来越重要的作用。

1 捣固作业技术的局限性

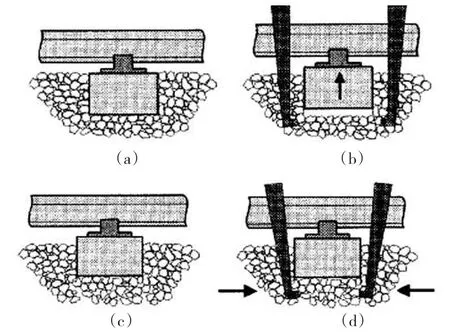

1.1 作业精度不高 在进行机械化捣固作业时,需要将捣镐插入道床,通过振动并加力来实现抬升每轨枕到正确的水平线上,如图1(b)、(c)所示。在很多情况下,线路需要的修正量小于道碴的平均粒度,为了填满枕木下的间隙,捣固车将挤压轨枕下已经压实的道碴层,重新排列的道碴与原有道碴层比较,密度有所下降,如图1(d)。开通后列车随即将道碴再压实,线路很快又下沉到捣固前的状态如图1(a),这就是所谓“道碴记忆”。虽然现在可使用动力稳定车解决初期沉降问题,但随着铁路干线的进一步提速和高速铁路的建设,现有捣固机械在某些情况下已不能满足有碴线路的养路新标准的要求。

图1 捣固作业过程

1.2 线路稳定性不强 从理论上看,捣固作业扰动了枕下稳定层,并造成了道碴破损,对提高线路稳定性不利。

在进行捣固作业时,用基准弦来保证捣固车将轨道提成平顺的线路。在理论上捣固车的起道系统能够以5:2或6:1的比例修正线路缺陷,但实际的线路修正达不到这一水平。其中的原因之一是捣固的作用和工作范围并不与起道量成比例。在很多情况下,线路下陷的轨枕和突出的轨枕的捣固量完全一样,不尽合理。

近几年来,一些铁路杂志报道捣固作业使道碴破裂成碎石,是捣镐的挤压及捣镐的振动产生这种破坏。当每一次捣镐插入捣固时,可在每根轨枕下形成4 kg的细碎体;捣固作业后,列车的重量和冲击通过轨枕来完成道碴的压实,这个过程会造成道碴间新的接触磨损点,也会造成更多的道碴破损。随着捣固作业次数的增多,不断细化的碎石夹在道碴中间,降低了排水作用,并导致道床板结和其他病害。

2 吹碴技术的发展

在铁道线路的维修作业中,在轨枕下填加小粒径道碴来调整轨道水平的技术叫垫碴技术。采用高压气体将道碴填入枕下的技术叫吹碴技术。这些技术可用于铁路工务工区在日常养路工作中修复失格线路的高低。

2.1 国外吹碴技术的发展 在20世纪五六十年代,北美地区采用“点捣固”的方法进行线路养护作业。“点捣固”是在局部线路上,通过捣固使其抬高,再由列车压实捣固过的区域,使线路达到理想状态。这与后来的吹碴作业的机理有某些相似。

吹碴作业最初是采用人工气力的方式,如图2所示。所用的设备工具主要由空气压缩机,吹碴斗和一些辅助工具组成。施工时,测量轨道并提升轨道到合适的位置,施工人员将吹碴斗的喷嘴放到轨枕空隙内,再将一定数量的石碴放到吹碴斗中,石碴靠自重而落入管子,由压缩空气吹送到轨枕下,通过这一过程完成轨道位置的调整。

20世纪70年代后期,英国铁路研究部门(Brit⁃ish Research)开始研究机械化吹碴的可能性。其结果就是开发出吹碴机。最开始是在捣固车上安装一套试验性装置,来验证机械化吹碴的可行性,而成了吹碴机的样机。80年代,吹碴机完整样机制成,并进行了广泛的试验,得到了详尽的性能参数。90年代初Pandrol Jackson公司生产的吹碴机运用于英国铁路[1]。90年代中后期,多家欧洲公司共同研发制造出了Harsco吹碴车[2],成为大型吹碴机的典型代表,也推动了吹碴机械向大型化发展。

图2 人工气力吹碴

2.2 国内吹碴技术的发展 手工捣固作业是我国铁路工务部门的传统作业方式。其劳动强度大、重复率高、质量不易保持,作业时易将石碴颗粒捣圆、捣碎,从而加速道床的永久性变形积累,减弱道床阻力。

垫碴作业的质量较捣固作业有大幅度的提高,但垫碴作业工序复杂,所需人员多(一般为10人左右),并且碴料运输不方便,垫碴量不易掌握,返工现象比较普遍。

为改善作业方式,提高作业效率,确保维修质量,适应铁路提速及轨道结构重型化的要求,90年代末,我国开始研制垫板作业。经过上百次试验,不断总结经验和教训,研制成功较为合理的复合型垫碴板[3]。实践证明,该垫碴板使用效果良好,深受工区欢迎[4]。

为解决宽轨枕线路碎石道床人工抽铲垫碴作业质量不能保证,劳动强度大等不足,铁科院建筑研究所研制成FDZ-1风动垫碴机。风动垫碴机为使道碴在管道气流中运动阻力最小,延长道碴的输送距离,从宽轨枕端头将道碴送至需施垫的面积上。

3 吹碴技术的优点

3.1 延长线路的维修期 目前我国线路捣固作业基本采用大型捣固机械。作业时,靠捣固装置的震动使道碴重新排列,以达到预期效果。而机械化吹碴作业时,吹碴机械先在一个短的截面内以很小的扰动量提升轨道,如图3(a);再将吹碴管沿目标轨枕边缘插入到适当的深度,如图3(b);最后用压缩空气吹送测定好数量的石碴到轨枕下面,如图3(c)。作业完后,只在原轨枕下方形成部分新增道碴层,如图3(d)。

图3 机械吹碴作业过程示意图

相对捣固作业,经吹碴作业后的轨枕被调整到正确的水平上,由于这个过程不破坏轨枕底部相对稳定的道碴结构,道碴没有被疏松和损坏,轨道的质量通过吹碴之后得到了提高。吹碴作业的这种特性,可使线路维持良好状态的周期长。因此,这种作业方式可延长线路的维修周期。

3.2 适用于小起道量作业 吹碴作业采用的是坚硬的花岗岩石碴,粒径一般为在14~20 mm之间。经有关实验[5]表明,20 mm的石碴为最佳石碴。在填充石碴时,应考虑一定的作业余量,以便在过往车辆压实之后得到最终设定的几何参数。所以一般来说,起道量小于30 mm时,非常适合采用吹碴作业。

3.3 点式作业效率高 吹碴作业可根据线路情况进行作业点选择。当线路出现部分不达标时,采用吹碴作业方式维修,只针对不达标部分进行作业。如果采用机械化捣固的方式,一般情况需要对整段线路进行作业。相比而言,吹碴作业节约了维修成本,提高了维修效率,比如Harsco吹碴车的效率可达500 m/h。

4 结束语

吹碴作业不会像捣固作业那样影响轨枕下已压实道碴的状态,极大地延长了维修周期。吹碴作业对道碴的损坏远远小于捣固作业,是在竖直修正量小于30 mm的情况下的首选方法。吹碴作业仅针对需要处理的线路区段,运用灵活。

随着既有线加快提速、高铁的快速发展,对铁路线路养护的要求越来越高。这就要求线路养护手段应该多样化。因为对于大起道量及消除长波的缺陷时,必须使用捣固车。因此,吹碴作业不能替代捣固作业。然而,在铁路与其他运输的竞争日趋激烈,对线路维护方法及成本更高的要求下,吹碴作业方式的特点会使其不失为现代铁道线路保养的一种发展方式。

[1]吹碴机美国Pandrol Jackson公司1998.3

[2]Harsco Track Technologies.STONEBLOWER.Sep.2002

[3]常荣生.FDZ-1型小型垫碴机的研制与使用效果[J].中国铁路,1992(9):23-36

[4]王栋,周晶.垫碴板的研制及其在线路维修中的应用[J].铁道建筑,1999(10):15-16

[5]Model testing of two-layer railway track ballast.By Wil⁃liam Fergus Anderson and Andrew John Key Journal of geotechnical and geoenvironmental engineering/April 2000 317-323