电子组装用BGA器件的无铅返修过程中的焊接温度曲线分析

杨洁

(南京信息职业技术学院机电学院,江苏 南京 210046)

随着电子产品的小型化多及功能化的发展,芯片的集成度越来越高,芯片的引脚间距也越来越小。对于BGA在组装过程中出现的偏移、漏焊、桥连等缺陷,利用普通手工焊接工具很难进行返修,需要通过返修工作站并按照一定的返修工艺完成。本文基于ERSAIR550A返修工作站,介绍了BGA器件的无铅返修工艺。

1 BGA器件无铅返修工艺流程

BGA器件的无铅返修工艺见图1所示。

将需要拆卸BGA的表面组装板放在返修系统的工作台上,选择与器件尺寸相匹配的喷嘴,并将热风喷嘴扣在器件上。然后选择适合的吸嘴,调节吸取器件的真空负压吸管高度,打开真空泵开关,根据器件的尺寸、PCB的厚度等具体情况设置拆卸温度曲线。

拆卸掉BGA器件后,先用电烙铁和拆焊编织带将PCB焊盘残留的焊锡清理干净、平整,可然后用异丙醇或乙醇等清洗剂将助焊剂残留物清洗干净。

由于塑料封装的BGA对潮气敏感,因此在组装之前要检查器件是否受潮,如果已经吸湿,需进行去潮处理。然后再返修工作台或显微镜下,将焊膏印在PCB焊盘上。

将印好焊膏的表面组装印制板安放在返修系统的工作台上。选择合适的吸嘴,将BGA器件吸起来,用摄像机顶部光源照射已经印好焊膏的BGA焊盘,调节焦距使监视器显示的图像最清晰。然后拉出BGA专用的反射光源,照BGA器件底部并使图像最清晰。调整使BGA底部焊球和BGA焊盘完全对应重合。待完全重合后,把BGA器件贴装到PCB上,然后关闭真空泵。

焊接时需要严格设定焊接温度曲线,温度曲线设定完成后,选择与器件尺寸相匹配的四方形热风喷嘴,并将热风喷嘴安装在加热器的连接杆上,注意安装平稳。打开加热电源,调整热风量,开始焊接。

焊接后,应采用X光或超声波检查设备对BGA器件的焊接质量进行检验。在没有检查设备的情况下,可通过功能测试判断焊接质量。如果以上设备均没有,可以把焊好BGA的表面组装印制板举起来,对光平视BGA四周,观察焊膏是否完全熔化、焊球是否塌陷、BGA四周与PCB之间的距离是否一致等,以经验来判断焊接效果。

2 BGA器件的无铅焊接温度曲线设置

合理的温度曲线是BGA器件成功返修的关键,其返修回流焊的曲线应当与原始的焊接曲线接近。设置BGA器件的无铅焊接温度曲线时,应综合考虑BGA种类、印制板及BGA在PCB上所处的位置等因素。回流焊曲线可分成四个区间:预热区、保温区、回流区(焊接区)和冷却区。四个区间的升降温速率、加热温度等参数须分别设定。

2.1 预热区参数设定

预热阶段的目的是把焊膏中较低熔点的溶剂挥发走,防止回流过程中产生锡珠、气孔等缺陷。因此,预热温度一般为120℃ ~150℃。同时,一定要控制升温速率,太高的升温速率会造成元件的热应力冲击,损伤元件或降低元件性能和寿命,也会造成焊膏的塌陷,引起短路的危险,并且太高的升温速率使得溶剂挥发速度过快,容易溅出金属成分,出现锡珠。因此,在预热阶段,升温速率一般设定为2℃/s,最大的不超过3℃/s。

2.2 保温区参数设定

在这个阶段,温度上升速度缓慢。保温阶段的设定主要应参考焊膏供应商的建议和PCB板热容的大小。保温阶段的作用主要有三个,首先是使整个PCB板都能达到均匀的温度,减少进入回流区的热应力冲击;同时,温度升高促使焊膏中的助焊剂开始发生活性反应,增大焊件表面润湿性能;最后,进一步挥发助焊剂中溶剂。

由于保温阶段的重要性,因此保温时间和温度必须很好地控制,既要保证助焊剂能很好地清洁焊接面,又要保证助焊剂到达回流之前没有完全消耗掉,在回流阶段能够起到防止再氧化的作用。一般地,BGA底部焊盘位置的温度控制在在150℃ ~200℃,且PCB底部的温度设定在160℃左右,保持60S~180S。为防止过多的焊接缺陷,保温区末端升温速度一般设定在3℃/s~4℃/s。

2.3 回流区参数设定

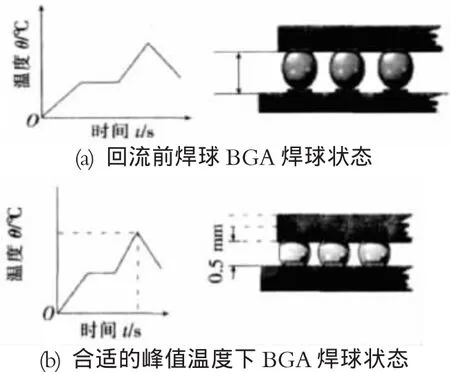

经过保温阶段后,PCB焊盘和BGA焊球表面比较洁净,无铅焊料一般回流区的峰值温度为230℃ ~240℃ ,超过225℃以上的时间控制在 15 S~30 S,熔点温度以上保持 60S~120S,以达到良好焊接。为避免PCB变形,此阶段应保证PCB底部温度约在200℃。合理的峰值温度时获得良好焊接的保证。图2是BGA器件的焊接过程示意图。

图2 BGA器件焊接过程示意图

2.4 冷却区参数设定

好的冷却过程对焊接的最后结果也起着关键作用。较快的冷却速度可以细化焊点微观组织,改变金属间化合物的形态和分布,提高焊料合金的力学性能。但是太快的冷却速率,也将会造成对元器件的冲击,造成应力集中,使产品的焊点在使用过程中过早失效,因此回流焊接必须提供良好的冷却曲线。

为保证PCB和BGA芯片逐步降温,冷却速率控制在3℃/s~4℃/s。BGA器件的无铅返修温度曲线见图3所示。

图3 BGA器件无铅返修焊接温度曲线与SnPb温度曲线对比

3 结论

BGA器件的无铅返修具有高温、润湿性差、质量控制难度大等特点,常用返修工作站进行返修。为了得到高质量、高效率的BGA返修工艺,必须通过实践反复调整无铅返修相关参数。使用优化的BGA无铅返修工艺,保证了SMA的可靠性,为SMT技术的发展提供了新的动力。

[1]韩满林,赵雄明.BGA返修工艺[J].电子工艺技术,2007,4(5):1-4

[2]年晓玲.无铅BGA返修工艺[J].电子质量,2009

[3]Fangjuan Q,i Jim Liu.Research on failure modes of BGA assemblies with lead-free solder on difference PCB ma-terials[J].Fifth international conference on electronic packaging technology,2003,396-400.

[4]李全英,朱珠,赵国玉,等.BGA植球返修工艺[J].兵工自动化,2010