氢液化系统的研究进展与展望

唐 璐 邱利民 姚 蕾 何 晖 周智勇

(1 浙江大学制冷与低温研究所 杭州 310027;2 杭州杭氧股份有限公司设计院 杭州 310004)

随着煤炭、石油等化石能源日益枯竭,人类面临着开发高效、洁净的二次能源的艰巨挑战。氢作为可从多种途径获取的理想能源载体,是化石能源向可再生能源过渡的重要桥梁之一,将为终端能源利用提供新的重要形式[1]。

氢能利用需要解决制取、储运和应用等一系列问题,而储运则是氢能应用的重要关键。当前氢利用的主要特点是“就地生产,就地消费”,这主要归因于储运困难。国际能源署(IEA)提出质量储氢密度大于5%、体积储氢密度大于50kg/m3(H2);美国能源部(DOE)提出质量储氢密度不低于6.5%、体积储氢密度不低于62kg/m3(H2)。综合考虑质量、体积储氢密度和温度,除液氢储存外,目前所采用和正在研究的储氢技术尚不能满足上述要求[2]。因此,如进一步提高氢液化的效率,液氢以其体积能量密度高的优点,可望成为大规模运输的主要形式[3]。

过去半个世纪以来,许多研究者围绕着提高氢的液化效率和降低液化费用开展了大量的理论和实验研究。然而,面向大规模的工业需求,目前氢液化系统的主要问题仍然是效率低、投资大。这里介绍了一些研究者提出的大型、高效氢液化流程,最后总结了提高氢液化系统效率的方法。

1 氢液化循环

按制冷方式,氢液化循环主要有:预冷型Linde-Hampson系统、预冷型Claude系统和氦制冷的氢液化系统。

1.1 预冷型Linde-Hampson系统

1895年,德国Linde和英国Hampson分别独立提出了一种简单的空气液化循环(即Linde-Hampson循环)。由于氢的转换温度(204.6K)远低于环境温度,因此Linde-Hampson循环不能直接用于氢液化,而必须将氢气预冷到转化温度以下,再进行J-T节流才能实现液化。1898年,英国伦敦皇家研究所的詹姆斯.杜瓦首次实现了氢液化:氢气首先压缩至20MPa,之后经过液态二氧化碳、液空和负压液空三级预冷进入氢液化器,被回流氢气进一步冷却后通过J-T节流温度降至21.15K,部分氢气液化[6]。

1949年,美国原子能委员会决定建造一台大型氢液化器及配套的低温工程实验室。1952年5月23日,该氢液化器首次液化了氢气,产量为320L/h正常H2(n-H2),该流程采用了节流膨胀循环。随着O-P氢转换器的设计成功,1953年5月此氢液化器首次生产了仲氢浓度为90%~95%的液态氢,产量为240L/h。至此,氢液化装置仅停留在实验室应用水平[7]。

预冷型Linde-Hampson系统结构简单,运转可靠,一般应用于中、小型氢液化装置。

1.2 预冷型Claude系统

1902年,G Claude发明了Claude循环。Claude系统不主要依靠J-T节流温降,而通过气流对膨胀机做功而实现转移。如果Claude循环有液氮预冷,则系统的性能会有所提高。液氮预冷的Claude系统,其效率比液氮预冷的 Linde–Hampson系统高50%~70%[10]。其热力完善度为50%~75%远高于预冷型Linde-Hampson系统,可用于大规模的液氢生产。

1959年,第一台采用Claude循环,即由液氮预冷、膨胀机制冷的大型氢液化装置在美国佛罗里达州建成,这套产量为50TPD(t/d)的大型氢液化装置代表了当时氢液化发展的最高水平[5]。目前世界上运行的大型氢液化装置都采用改进型带预冷的Claude液化流程。

1.3 氦制冷的氢液化系统

氦制冷的氢液化系统包括氢液化流程和氦制冷循环两部分。氦制冷循环为改进的Claude系统,这一过程中氦气并不液化,但达到比液氢更低的温度。在氢液化流程中,被压缩的氢气经液氮预冷后,在热交换器内被冷氦气冷凝为液体。这一系统尚未应用于任何实际的大型氢液化装置[7],只在部分实验室规模的氢液化装置中得到应用。该系统氢的工作压力相对较低,避免了操作高压氢的危险,比较安全可靠。此外,减小了压缩机的尺寸,减小了管壁厚度。

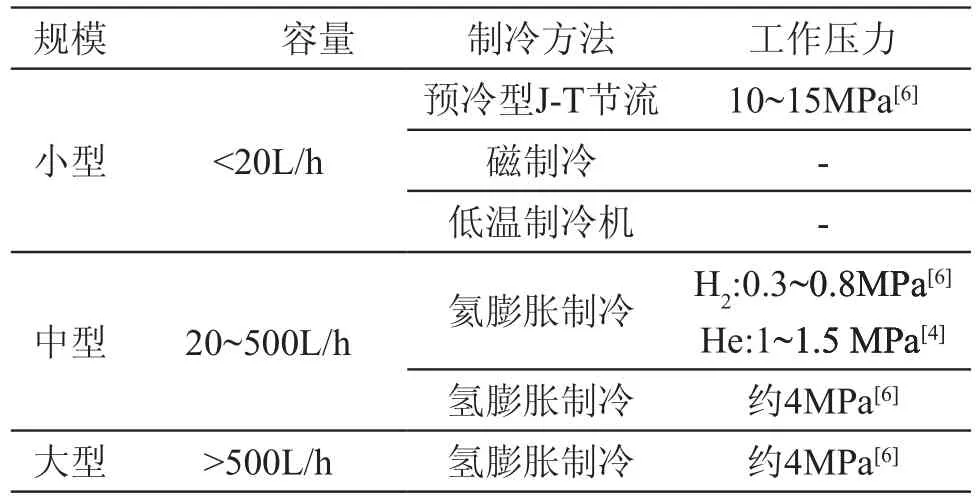

2 氢液化循环的分类

氢液化装置按其生产能力可分为小型、中型和大型三类(见表1)。小型氢液化装置的生产能力一般不超过20L/h,中型氢液化装置的生产能力为20~500L/h,大型氢液化装置的生产能力在500L/h以上[4]。

表1 氢液化系统的类型Tab.1 The classi fi cation of hydrogen liquefaction system

3 氢液化的现状

20世纪60年代,由于美国阿波罗登月计划的需求,液氢开始工业化生产。随着美国太空计划的发展,1965~l970年,液氢的生产达到了历史最高水平,日产液氢约220t。20世纪70年代开始,液氢的应用推广到金属加工、浮法玻璃生产,化学合成和油脂处理;80年代以后则推广到航天飞机、粉末冶金和电子技术行业[7-8]。

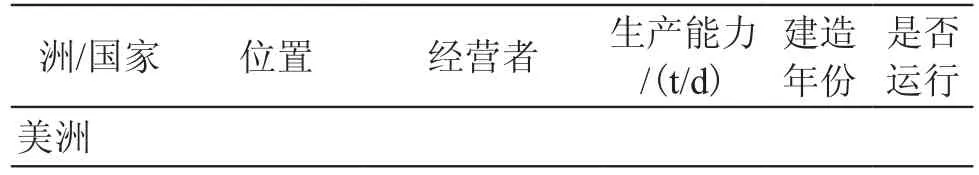

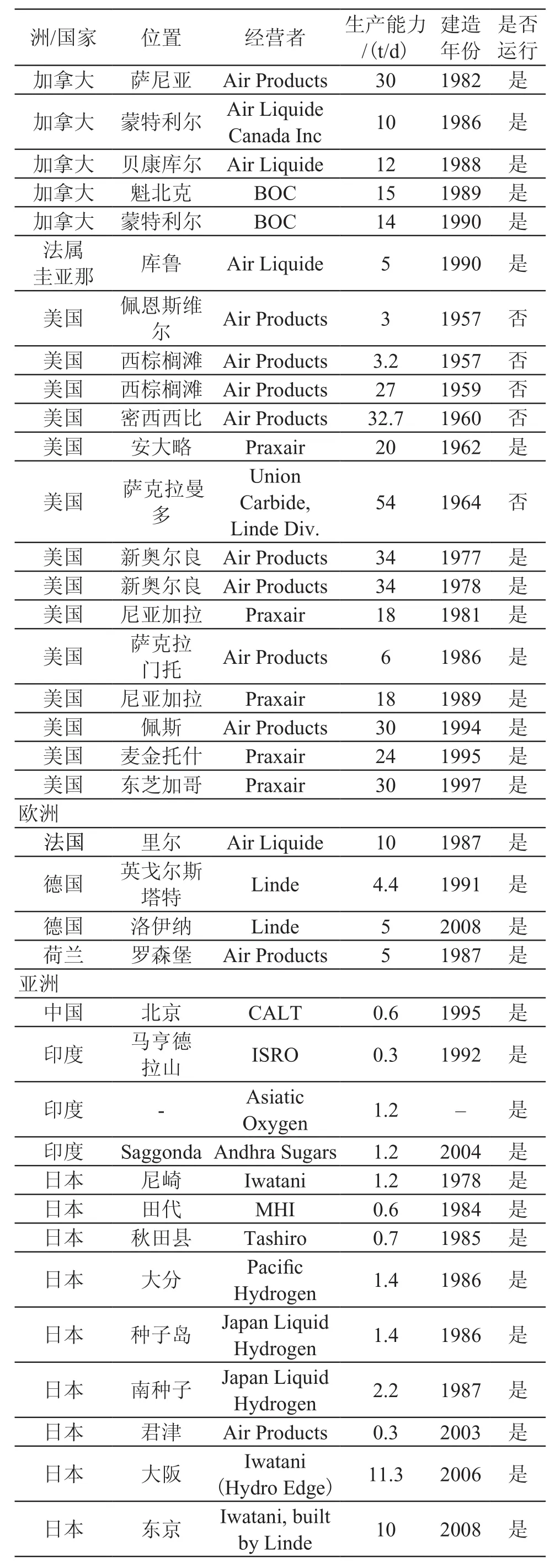

表2给出了全球液氢生产装置的运行状况。目前,美国拥有9座液氢生产工厂,生产能力为5~34t/d;欧洲有4座,总生产能力为5~10t/d;亚洲有11座,总生产能力为0.3~11.3t/d。北美对液氢的需求和生产最大,占全球液氢产品总量的84%。在美国,33.5%的液氢用于石油工业,18.6%用于航空航天,仅0.1%用于燃料电池[7]。中国在陕西兴平化肥厂和北京航天试验研究所建有液氢生产装置。兴平液氢装置的名义产量为l200L/h。但由于产品仅供航天发射和氢-氧发动机研制试验用,其开工生产率不足10%[9]。

表2 全球液氢生产装置运行现状[7]Tab.2 Commercial hydrogen liquefaction plants worldwide

接上页表2

4 典型的氢液化系统

Air Products、Praxair分列北美第一、二大液氢供应商。但是由于商业保密的原因,Air Products、Praxair氢液化技术的资料非常有限。此外,也没有发现有关Air Liquide氢液化流程的文献[5]。

4.1 Ingolstadt氢液化流程[10]

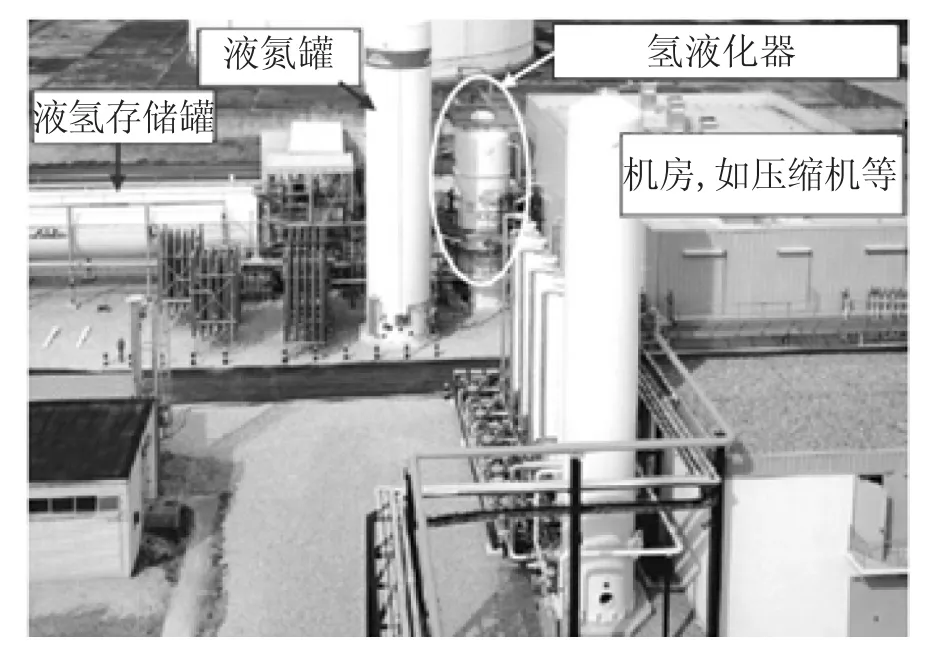

图1 Ingolstadt液氢生产装置的位置分布图[7]Fig.1 The location of Linde LH2 in Ingolstadt

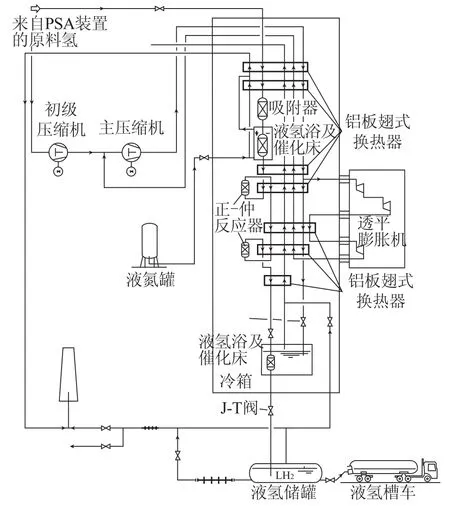

图2 Ingolstadt氢液化装置液化流程Fig.2 Process fl ow sheet of hydrogen liquefaction plant in Ingolstadt

位于德国Ingolstadt的Linde氢液化生产装置曾经是德国规模最大的氢液化装置。该液化装置的原料氢气来自炼油厂(含氢量86%),因而在液化前需要经过纯化。压缩到2.1MPa的原料气经过PSA纯化器,使其中杂质含量低于4mg/kg,再在位于液氮温区的低温吸附器中进一步纯化至1mg/kg以下,然后送入液化系统进行液化。在液化的过程中同时进行O-P转换,最后生产出含有95%以上仲氢的液氢送往容量为270m3的储罐储存。Ingolstadt液氢生产装置的总体位置布局见图1。

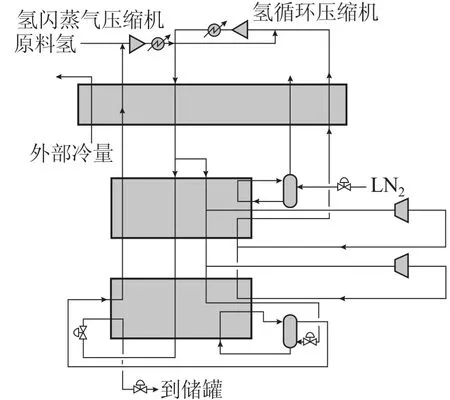

图2是Ingolstadt氢液化装置的工艺流程图。该液化流程为改进的液氮预冷型Claude循环,氢液化需要的冷量来自三个温区,80K温区由液氮提供,80K~30K温区由氢制冷系统经过膨胀机膨胀获得,30K~20K温区通过J-T阀节流膨胀获得。O-P转换的催化剂选用经济的Fe(OH)3,分别放置在液氮温区,80K~30K温区(2台)以及液氢温区。

Ingolstadt氢液化工厂的技术参数,见表3。

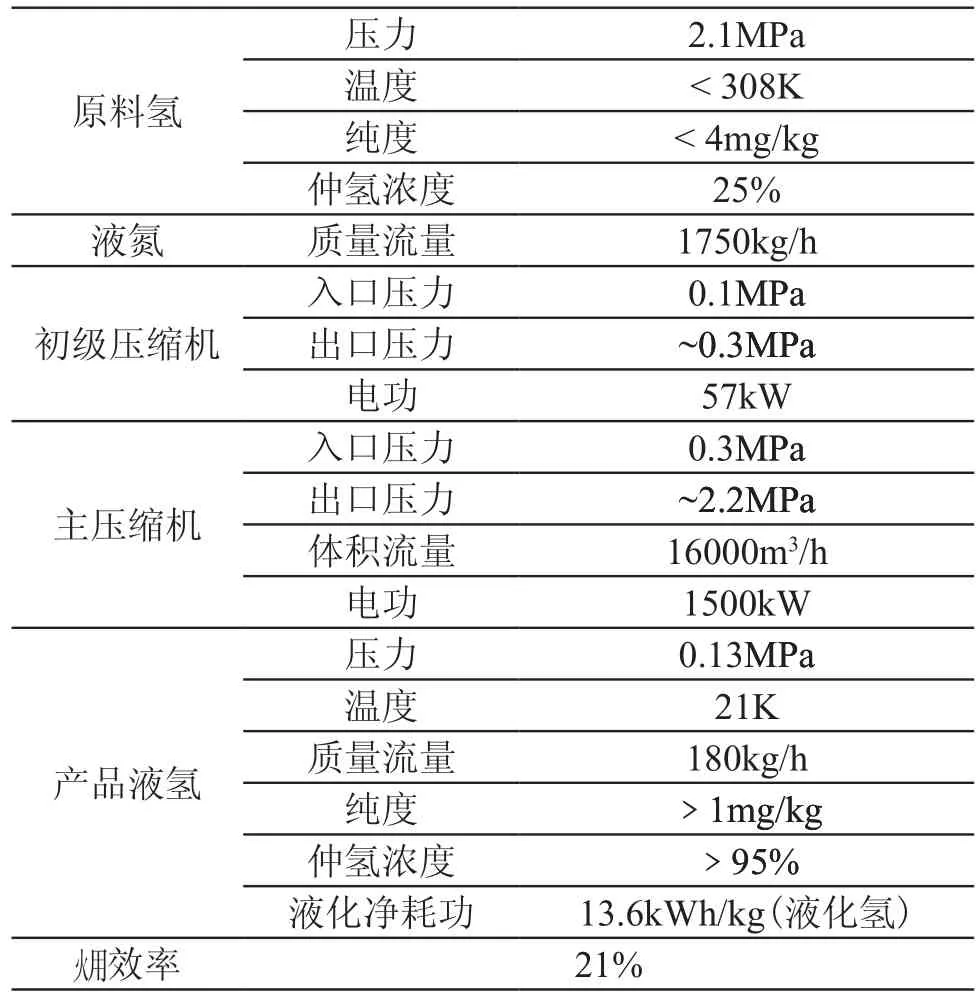

表3 Ingolstadt氢液化装置技术参数Tab.3 Technical data of hydrogen liquefaction plant in Ingolstadt

4.2 Leuna氢液化流程[7]

图3 Leuna氢液化装置活塞压缩机[7]Fig.3 Piston compressors of hydrogen liquefaction plant in Leuna

2007年9月,Linde耗资2000万欧元在Leuna建成了德国第二个氢液化工厂。目前,这是德国最新、规模最大的氢液化工厂。图3为Leuna氢液化工厂的活塞压缩机。

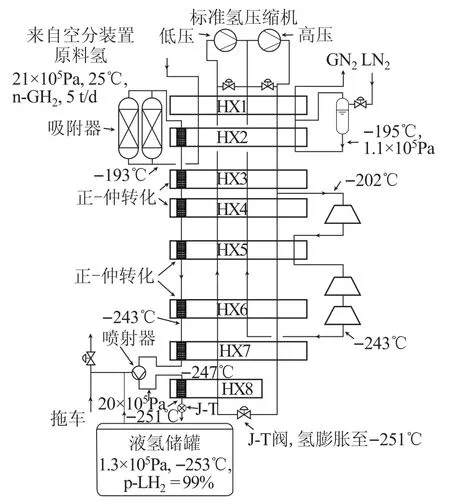

Leuna氢液化系统工艺流程见图4, 与Ingolstadt的氢液化系统不同的是:原料氢气的纯化过程全部在位于液氮温区的吸附器中完成;膨胀机的布置方式不同;O-P转换器全部置于换热器内部。

图4 Leuna氢液化系统工艺流程图Fig.4 Process fl ow sheet of hydrogen liquefaction plant in Leuna

4.3 Praxair氢液化流程

图5 Praxair氢液化流程[11]Fig.5 Praxair hydrogen liquefaction process

Praxair是北美第二大液氢供应商,目前在美国拥有5座液氢生产装置,生产能力最小为18t/d,最大为30t/d。Praxair大型氢液化装置的能耗为12.5~15kWh/kg(液化氢)[7],其液化流程均为改进型的带预冷Claude循环,如图5。第一级换热器由低温氮气和一套独立的制冷系统提供冷量;第二级换热器由LN2和从原料氢分流的循环氢经膨胀机膨胀产生冷量;第三级换热器由氢制冷系统提供冷量,循环氢先经过膨胀机膨胀降温,然后通过J-T节流膨胀部分被液化。剩余的原料氢气经过二、三级换热器进一步降温后,通过J-T节流膨胀而被液化。

4.4 LNG预冷的氢液化流程

Hydro Edge Co., Ltd.承建的LNG预冷的大型氢液化及空分装置于2001年4月1日投入运行。LNG预冷及与空分装置联合生产液氢是日本首次利用该技术生产液氢。共两条液氢生产线,液氢产量为3000L/h,液氧为4000m3/h,液氮为12100m3/h,液氩为150m3/h[12]。

图6 岩谷液氢生产装置[12]Fig.6 The hydrogen liquefaction plant of Iwatani

5 氢液化创新流程

5.1 H Quack流程

预冷级采用三级丙烷蒸气压缩制冷循环,丙烷制冷循环1、2、3级的蒸发温度分别为273K、247K、217 K。制冷级为He/Ne布雷顿循环,He/Ne混合工质中Ne的含量为20%。末级膨胀采用氢膨胀机,产生的闪蒸气被低温压缩机压缩至8MPa,然后在He/Ne循环的低温换热器中冷凝,最后经过J-T节流而液化[13]。

NTNU-SINTEF经过商业软件测试发现,并不能判定这一方案有很高的效率。因为Quack所提出的丙烷制冷循环的能耗不可能很低。另外,He/Ne混合气体的传热性能比氢气差, He/Ne制冷系统消耗的能量将更大[7]。

5.2 Valenti流程

原料氢状态:标准氢、纯度99.999%、压力6MPa、温度300K。制冷循环由4级氦Brayton循环级联而成。末级膨胀采用氢膨胀机,避免了闪蒸并降低了熵产[14]。NTNU-SINTEF用 PROII测试发现,不能保证该流程有很高的效率[5]。

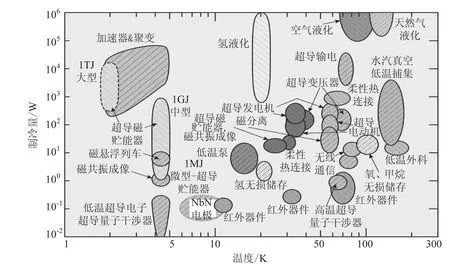

图7 不同温区制冷量与温度的关系Fig.7 Refrigeration power vs. temperature

6 影响氢液化的特性

图7显示,氢液化制冷温度低、制冷量要求大、单位能耗高。目前运行的大型氢液化系统都是在预冷型Claude循环基础上改进的流程,并且效率普遍都较低,仅为20%~30%。上述各流程效率及氢液化设备效率的总结见表4,同时发现H.Quack、Valenti设计的高效流程,定的压缩机和膨胀机的效率都很高。目前运行的氢液化装置,其系统效率、氢压缩机效率和膨胀机效率都较低,这主要是由氢的一些特性决定的,包括正-仲转化,剧烈的比热的变化和高声速。

表4 氢液化的系统效率及主要设备效率总结Tab.4 Summary and comparison of hydrogen liquefaction process and main equipment ef fi ciencies

6.1 O-P转化

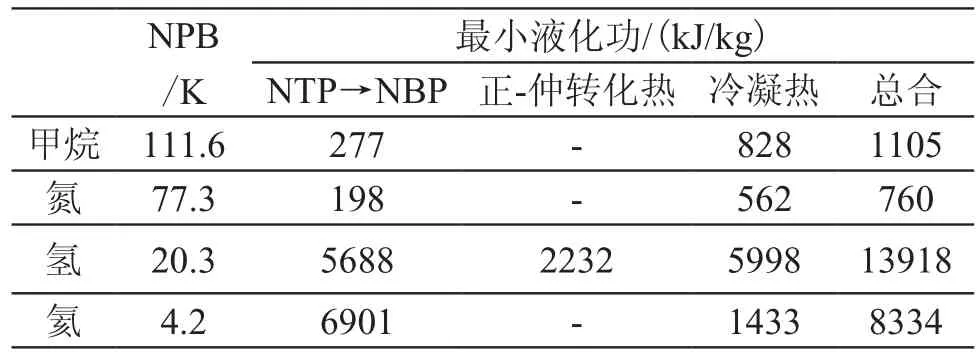

表5 不同气体最小液化功组成Tab.5 The minimum liquefaction work for some industrial gases

氢分子由双原子构成,其两个原子自旋状态的不同,使其存在着正氢和仲氢两种状态。正-仲氢的平衡组成仅是温度的函数。随着温度的降低,正氢将向仲氢转化,使仲氢的平衡浓度增加,并释放出转化热。由于正-仲转化热大于氢的汽化潜热,所以很容易引起液氢的汽化。由表4可知,氢的理想液化功远大于甲烷、氮和氦,其中正-仲转化热占理想液化功的16.03%。

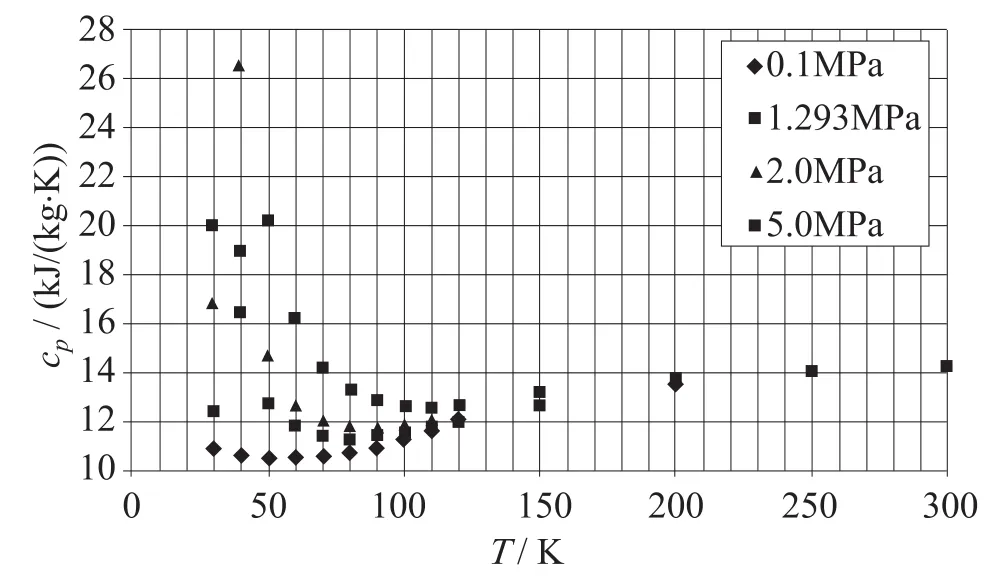

6.2 定压比热cp

如图8所示,20K~150K的温度范围内,氢气的定压比热变化是极其非线性的。尤其在30K~60K温区,中、低压下的cp值变化最为激烈。因此,流程设计者必须尽可能减小定压比热cp剧烈变化而引起的温差传热损失。

图8 氢气的定压比热与温度的关系[5]Fig.8 Speci fi c heat of hydrogen vs. temperature at different pressure

6.3 声速

为了使透平膨胀机效率最佳,叶轮顶端的速度应该接近膨胀气体的声速。当氢气压力为0.25 MPa,温度从30K变化到300K时,声速从437m/s增加到1311m/s。如果透平膨胀机的入口温度为60K,声速为635m/s,这将使膨胀机转子产生很高的应力,同样的问题也存在于离心压缩机的设计制造中。因此,氢的高声速给氢压缩机和膨胀机的设计带来了很大的困难。Quack提出,可以研发钛合金的转子从而提高氢压缩机和膨胀机的效率。

文献中很少有关于氢压缩机的报道[15],膨胀机的著名生产厂商有:GE Rotoflow、Cryostar、Lotema,Ma fi-Trench和Texas Turbines等。

7 氢液化系统的展望

提高氢液化的效率要从工艺流程和设备两方面考虑。

7.1 改进工艺流程

充分利用工艺设备(压缩机、膨胀剂、换热器等)在技术和性能上取得的最新成果,发展更加高效的工艺流程。

1)William E Gifford提出氢液化流程设计准则[5]。

① 避免在液化流程低温位下产生的冷量用于高温位;

② 尽可能增加制冷温位的级数;

③ 由于大部分压缩功消耗在液化系统80K以下的温区,因此必须优化80K以下温区流程的设计。

2) 用液体透平膨胀机代替J–T阀。

3) 采用混合制冷剂。

Jacob Stang等人提出在氢液化的预冷阶段采用混合制冷剂,由于氢气和混合制冷剂的温差小,因此减小了温差换热损失,降低了能耗[16]。

4) 提高原料氢的压力,减少由于定压比热cp的剧烈变化而引起的换热器传热损失。

5)Andres Kuendig等人认为,在氢液化的预冷阶段利用LNG的冷量,不仅可以降低能耗,而且还可以减小氢液化装置的投资费用[17]。

6)改进O-P转换流程。

O-P转换需要消耗大量的冷量, 因此改进O-P转换流程使其接近理想转化过程,可以显著地减少能耗。

7.2 改进工艺设备

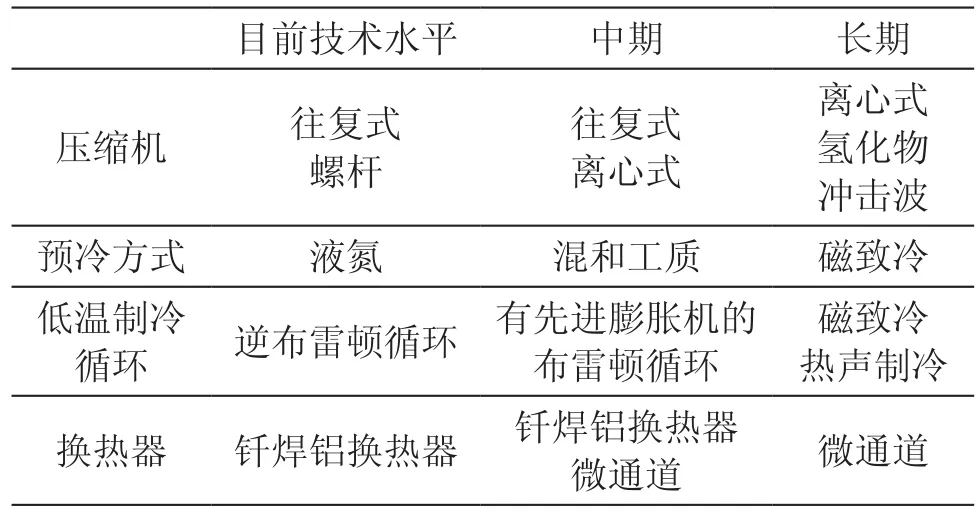

提高压缩机和膨胀机的效率毫无疑问能够降低氢液化器的能耗。设计换热器必须遵守使流动功损失和轴向导热最小的原则,Adrian Bejan提出了换热器设计时ΔT/T 等于常数的法则[7]。DOE Hydrogen Program针对氢液化器相关工艺设备的发展提出了一系列的规划,见下表。

表6 DOE氢液化系统工艺设备发展[18]Tab.6 Development of hydrogen lique fi er equipment design for DOE

微小型换热器具有单位体积换热量大、单位体积换热面积大、通道水力直径小等突出优点,比传统换热装置有明显的优势。板翅式换热器是小型化换热装置的典型代表,以高效、紧凑、轻巧的特性代表着小型化换热装置的发展方向。在这种狭窄的通道中,流动边界层厚度大大减小,因而流体热传导阻力大大减小,传热速率大大增加[19]。

磁致冷与气体压缩制冷有如下竞争优势:工质本身为固体材料以及可用水来作为传热介质,无环境污染;磁致冷的效率可达到卡诺循环的30%~60%,而气体压缩制冷一般仅为5%~10%;运动部件少且转速缓慢,可大幅降低振动与噪声,可靠性高,寿命长,便于维修。磁致冷技术因具有上述优势,在液化氢方面有巨大的市场前景。目前研究单位有日本的东工大、美国的Los Alamos实验室、宇航公司等。1983年Los Alamos的Backley提出一种旋转式磁致冷氢液化器的专利,把氢气从室温直接冷却到20K;另外美国宇航公司的Zimm及其合作者等人也对采用磁致冷液化氢进行了大量的研究:先采用液氮把氢气预冷到80K左右并作为热端,然后用两阶段(分别用两种居里点为60K与40K的磁致冷工质)进行冷却[20]。

8 结论

从20世纪50年代至今,几乎所有的大型氢液化装置都采用了改进型带预冷的Claude系统。目前运行的氢液化装置效率普遍较低,仅为20%~30%。氢液化系统能耗、投资成本的降低依赖于流程的创新,自1998年以来研究者提出了一些高效的概念性氢液化流程,效率为40%~50%,同时流程的创新对氢液化的设备也提出了更高的要求。

[1]中华人民共和国国务院.国家中长期科学和技术发展规划纲要(2006-2020)[M]. 北京: 经济管理出版社, 2006.

[2]许炜, 陶占良, 陈军.储氢研究进展[J].化学进展, 2006,18(2/3): 200-209. (Xu Wei, Tao Zhanliang, Chen Jun.Progress of Research on Hydrogen Storage[J]. Progress in Chemistry, 2006, 18(2/3): 200-209.)

[3]ChristopherYanga,Joan Ogdena. Determining the lowest-cost hydrogen delivery mode. International Journal of Hydrogen Energy[J].2007,32:268-286.

[4]吴业正, 厉彦忠.制冷与低温装置[M].北京: 高等教育出版社, 2009.

[5]G E Mclntosh. Hydrogen liquefiers since 1950[C]//Transactions of the Cryogenic Engineering Conference.2004,710:9-15.

[6]Barron R F. Cryogenic systems[M]. Oxford, Oxford University Press, 1966.

[7]Songwut Krasae-in, Jacob H Stang, Petter Neksa.Development of large-scale hydrogen liquefaction processes from 1898 to 2009[J]. International journal of hydrogen energy, 2010, 35(10): 4524-4533.

[8]李式模.低温工程技术综述[J].低温工程,1999(3):1-5.(Li Shimo. Review on cryogenic engineering and technology[J]. Cryogenics, 1999(3):1-5.)

[9]郑祥林.液氢的生产及应用[J].今日科苑, 2008(6):59-59. (Zhen Xianglin. Applications and Production of Liquid Hydrogen[J].Today Panorama of Modern Sciences,2008(6):59-59.)

[10]Reinhard Gross,Wolfgang Otto,Adolf Patzelt,et al. Liquid hydrogen for Europe - the Linde plant at Ingolstadt[EB/OL].(1994).http://www.lindegas.com/International/Web/LG/COM/likelgcom30.nsf/repositorybyalias/pdf_report_ingoldstadt/$ fi le/Bericht_54_g.pdf.

[11]Drnevich R. Hydrogen delivery – liquefaction &compression[EB/OL].(2003-7-5). http://www1.eere.energy.gov/hydrogenandfuelcells/pdfs/liquefaction_comp_pres_praxair.pdf.

[12]http://www.iwatani.co.jp/eng/newsrelease/detail.php?idx=8

[13]Quack H. Conceptual design of a high efficiency large capacity hydrogen liquefier[C]// Proceedings of the Cryogenic Engineering Conference.2001, 47:255-263.

[14]Gianluca Valenti, Ennio Macchi.Proposal of an innovative,high-efficiency, large-scale hydrogen liquefier[J].International journal of hydrogen energy, 2008, 33:3116-3121.

[15]Wayne Lawrence Staats, Jr. Analysis of a Supercritical Hydrogen Liquefaction Cycle[D]. Madison: Univ. of Wisconsin,2006.

[16]Stang J, Neksa P, Brendeng E. On the design of an efficient hydrogen liquefaction process[J/OL].(2006).http://www.cder.dz/A2H2/Medias/Download/Proc%20PDF/posters/%5BGV%5D%20Hydrides/480.pdf.

[17]Andres Kuendiga,Karl Loehleina,Gert Jan Kramerb,et al.Large scale hydrogen liquefaction in combination with LNG re-gasification [J/OL]. http://www.cder.dz/A2H2/Medias/Download/Proc%20PDF/posters/BGIV%5D%20Liquid%20&%20gaseous%20storage, %20delidevy,%20safety, %20RCS/713.pdf.

[18]Joe Schwartz, Praxair. Advanced Hydrogen Liquefaction Process[EB/OL].http://hydrogendoedev.nrel.gov/pdfs/progress09/iii_9_schwartz.pdf.

[19]周帼彦,涂善东.换热技术从大型化向微小化的发展[J].热能动力工程,2005(5):447-454.(Zhou Guoyan, Tu Shandong. Development of heat exchange technology from macro-sized heat exchange units to miniaturized ones[J]. Journal of engineering for thermal energy and power, 2005(5):447-454.)

[20]陈远富,陈云贵,滕保华,等. 磁制冷发展现状及趋势:Ⅱ磁制冷技术[J].低温工程, 2001,120(2):57-63. (Chen Yuanfu, Chen Yungui,Teng Baohua, et al. Current Status and Development Trends of magnetic refrigeration:Ⅱmagnetic refrigeration[J]. Cryogenics, 2001, 120(2):57-63.)