模拟软件在优化上注钢锭模设计中的应用

孙智刚 林 琳 王耀琨

(中冶陕压重工设备有限公司,陕西711711)

1 AnyCasting软件模拟钢锭凝固过程的可行性分析

铸造过程数值模拟技术(CAE)经过了40年的发展历程,经历了从简单到复杂、从温度场到流动场、应力场,从宏观模拟到微观领域,从实验室研究到工业化实际应用等过程。近些年来,在计算机硬件、软件、信息处理技术以及相关学科的有力支持下,数值模拟技术在人类社会的各个领域得到了广泛的应用[1]。目前欧美日等发达国家的铸造企业普遍应用了模拟技术。20世纪90年代中后期,国内铸造厂家逐渐认识到其重要性,纷纷引入该技术,目前已有超过200家铸造企业拥有模拟仿真手段,在实际生产中发挥了重要作用[2]。中冶陕压铸钢车间从2004年开始使用北京恒力有限公司铸造CAE模拟软件指导铸造工艺,在使用CAE软件上取得了丰富的经验。随着公司年产20 000 t轧辊项目的建立,无论是钢锭生产能力还是质量要求都有很大提升。使用计算机模拟软件,实现钢锭模设计的计算机化,能大大缩短设计和修改周期,促使企业大型钢锭生产更上一个台阶,因此开展大型双真空上注钢锭模拟迫在眉睫[3]。在众多的CAE软件中,韩国AnyCasting有限公司研发的“铸造CAE软件AnyCastingTM”以钢水充型过程、凝固过程数值模拟技术为核心,拥有独立的钢锭模拟模块,能有效地预测钢锭的缩孔、缩松、卷气、偏析等缺陷,在模拟仿真性与实用性方面都非常高。

2 15 t钢锭模拟过程

2.1 实体建模

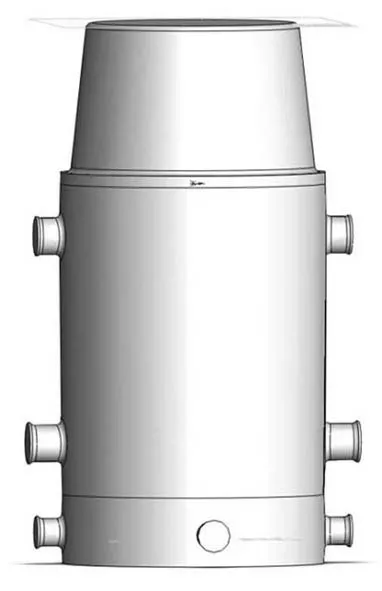

采用Solidworks软件进行三维建模,并完成组装,导入AnyPRE前处理程序中进行网格划分、任务设计、边界条件设计等前处理过程。图1为15 t钢锭模装配图,表1为15 t钢锭参数表。

图1 15 t钢锭模装配实体图Figure 1 The assembly entity graph of 15 t ingot mould

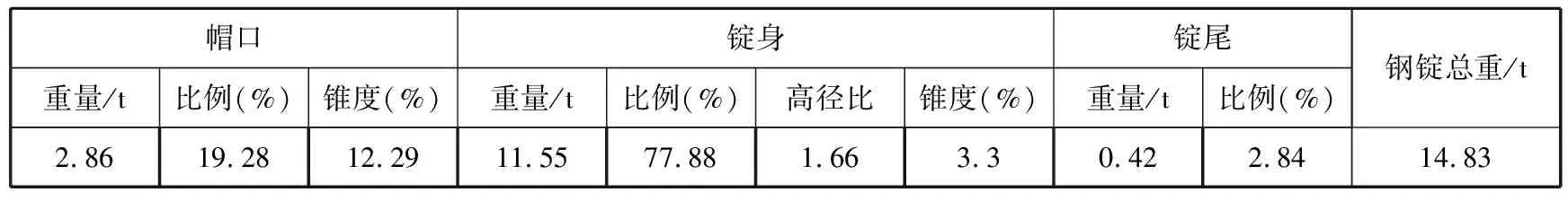

表1 15 t钢锭参数表Table 1 The parameters of 15t ingot

2.2 初始条件和边界条件

钢锭材质为45A,其固相线温度为1 494℃,液相线温度为1 455℃;钢锭模材料为HT200,钢锭模初始温度为70℃;假设钢液瞬时充满铸型,钢液初始温度1 550℃;帽口采用保温帽口,网格划分1 000 000单元。

保温帽口材料为保温石棉板加优质高铝砖,热导率为0.15 W/(m·K),与钢锭之间的界面传热系数为20 W/(m2·K)。钢锭模与钢锭之间的界面传热系数为1 500 W/(m2·K)。钢锭模外表面与空气的对流传热系数为10 W/(m2·K)。发热剂加入量为15 kg,其物理特性为:发热功率8 000 J/g,发热持续时间为30 min。

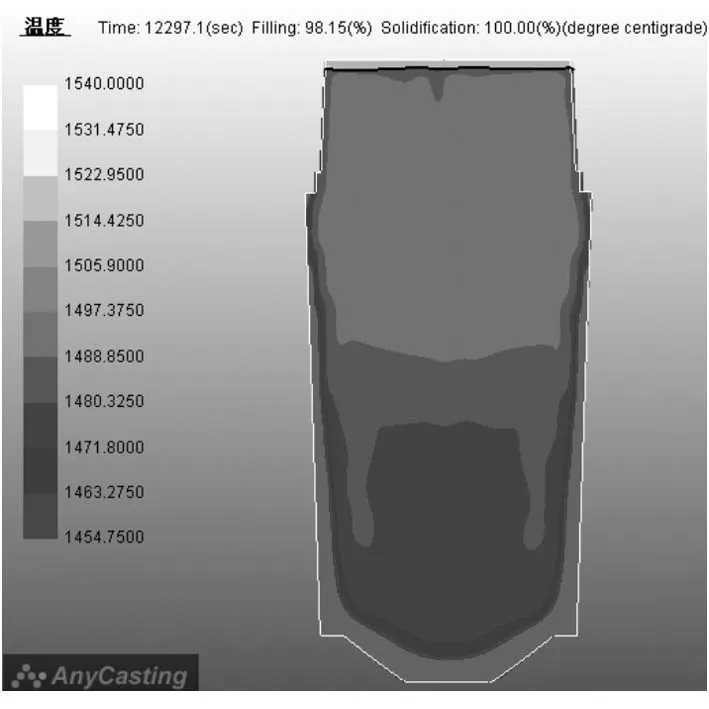

2.3 温度场模拟结果及应用分析

钢锭完全凝固的时间和温度场对确定脱模时间有重要的指导意义,以此为依据可以确定合理的脱模时间,加快钢锭模和真空铸锭室的周转频率,提高生产效率。

如图2所示,图中左侧为温度标尺。通过模拟计算得出钢锭完全凝固的时间为3.4 h,此时,钢锭表面的温度已经降到固相线以下,而现有工艺规定15 t钢锭在模内的保温时间为6 h,这大大影响了真空铸锭室的使用效率,因此,对于低碳钢或者低合金钢等裂纹敏感性差的钢种脱模时间可以选择在3.4 h~6 h之间,以提高生产效率。

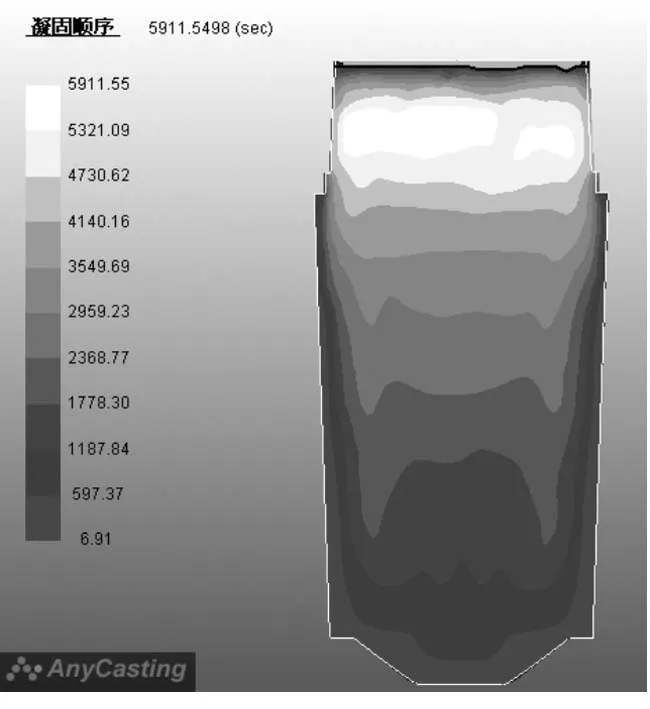

2.4 凝固顺序模拟结果及应用分析

钢锭的凝固顺序如图3所示。钢锭的凝固趋势是轴向上由钢锭底部向顶部推进,径向上由钢锭四周模壁处向钢锭的中心逐步进行,钢锭由下至上顺序凝固可以保证帽口充分补缩,避免锭身出现缩孔及缩松。

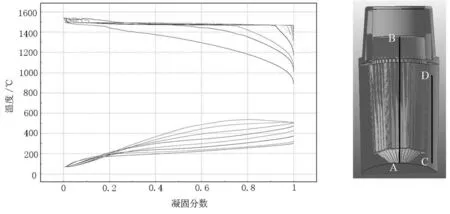

图4为15 t钢锭中心对称轴线自底部到顶部(如图示A→B)距离均匀的多点温度随凝固分数变化曲线。如图所示,随着凝固的进行,中心轴线的温度逐渐下降。在凝固开始阶段,由A到B各点温度变化缓慢,随着凝固的进行,钢锭底部到顶部温度梯度逐步增加,到凝固末期,钢锭底部到顶部温度梯度剧烈放大,且各点温度曲线没有交叉,这表明钢锭在凝固过程中没有受阻,顺序凝固,从而验证了15 t钢锭模正锥度参数、锭模厚度及底盘高度设计的合理性。

2.5 钢锭缺陷位置模拟结果及应用分析

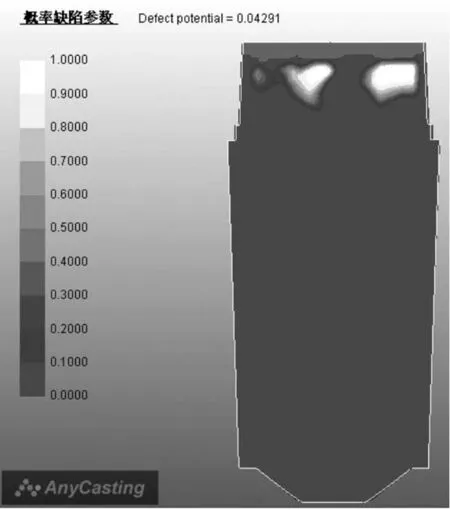

钢锭缺陷位置模拟结果如图5所示。颜色越浅表示出现缩孔及缩松的几率越大;顶部灰色面积表示帽口收缩尺寸。由图5所示,此钢锭在浇注完成后,加入的覆盖剂及发热剂起到了良好的保温效果,钢液面以“碟”形下降,且缩孔、缩松集中在帽口部位,通过多次实际浇注,模拟结果与实际吻合较好,表明模拟过程中采用的边界条件和热物性参数合理,可以用于钢锭凝固过程进一步模拟和工艺优化,减小帽口,提高钢锭利用率。

图2 15 t钢锭温度场模拟结果Figure 2 Simulation result of temperature field for 15 t ingot

图3 15 t钢锭凝固顺序模拟结果Figure 3 Simulation result of solidification for 15 t ingot

图4 15 t钢锭凝固分数与温度关系曲线Figure 4 Curve of solidification fraction and temperature

图5 15 t钢锭缺陷位置模拟结果Figure 5 Simulation result of defects for 15 t ingot

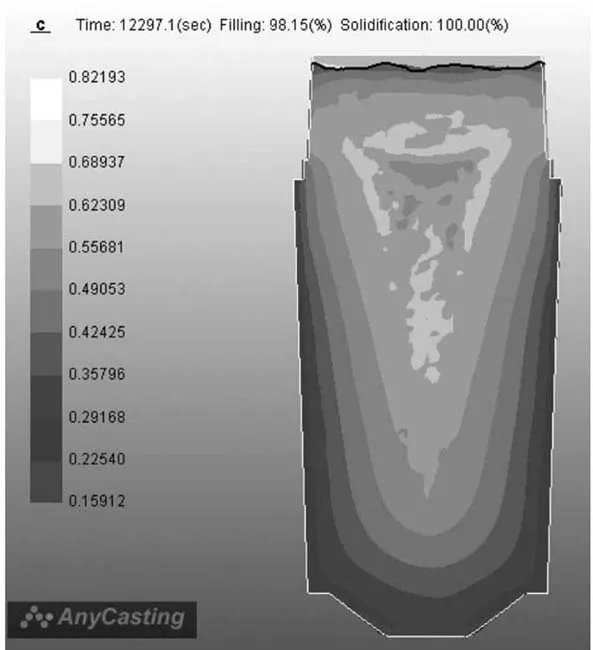

图6 15 t钢锭C元素偏析模拟结果Figure 6 Simulation result of C segregation for 15t ingot

2.6 C元素偏析模拟结果及应用分析

钢液在锭模中凝固的过程中形成的凝固区包括有树枝状晶和树枝状晶前沿尚未冷凝的钢液。树枝晶在不断生长的过程中,由于固相和液相成分不断改变,先凝固的部分含高熔点组元较多,后凝固部分含低熔点组元较多。这种现象在钢锭凝固过程中表现为与模壁接触的外层富集了高熔点组元,中心部分则富集低熔点组元,相应地中心部分也容易富集凝固过程中析出的杂质和气体等。AnyCasting软件在模拟C、Cr、Ni、Mo、W、V、Nb、Ti等合金元素的成分偏析方面均有良好表现。此钢锭材质为45A,因此本文只模拟了钢锭C元素偏析结果。

由图6左侧标尺所示,钢锭上颜色越浅表示此区域C含量越高。可见在锭尾位置、模壁位置C含量最低,由模底向上、模壁向里C含量逐渐升高,帽口位置C含量最高。

3 15 t钢锭模模拟总结与分析

通过对15 t钢锭凝固过程的数值模拟,可以得到钢锭凝固的重要信息,如钢锭的凝固时间、钢锭中偏析的位置、缩孔和缩松的位置等,还可以检验钢锭模设计的合理性,缩短钢锭模从设计到优化的周期。

对钢锭凝固过程的模拟不仅对于钢锭模的设计有重要意义,对实际生产也有重要作用。通过对采用同一锭模,不同帽口形式(砌砖式帽口、保温帽口等)的钢锭凝固过程模拟,可以比较出采用何种帽口形式钢锭利用率最大,并根据模拟结果优化绝热板工艺,改善帽口的保温效果,提高帽口补缩效率,减小缩孔深度,减轻钢锭轴线疏松,提高钢锭的材料利用率。通过对加入不同数量和发热值的发热剂及覆盖剂的钢锭凝固过程模拟,可以选择合理的发热剂及覆盖剂的加热量。

[1] 刘庄,赵勇,张沅,等.大钢锭凝固过程的温度场计算及缩孔缩松预测[J].钢铁研究学报,1993,5(1):23-32.

[2] 李金良. 优化锭型在生产中的应用[J].大型铸锻件,2008(6):22-23,26.

[2] 李文胜,沈丙振,周翔,等.大型钢锭凝固过程三维数值模拟[J].大型铸锻件,2010(3):1-4.