基于提高大型精密零件刮削精度的有限元法应用*

王海涛 李初晔 丁立欣

(北京航空制造工程研究所,北京 100024)

刮削在精密制造领域应用比较普遍,是钳工重要的基本操作技能之一,属于微量切削、精密和光整加工方法。虽然刮削劳动强度较大,但受零部件结构、配合精度和加工设备等因素的限制,刮削具有磨削等加工方式所不能替代的作用和意义。特别是针对机床设备的一些主要的加工和配合面,例如导轨面、滑行面的精密加工,这类关键的工序,刮削质量的高低,将直接影响机床设备的装配精度、加工精度和运行稳定性。

1 问题的提出

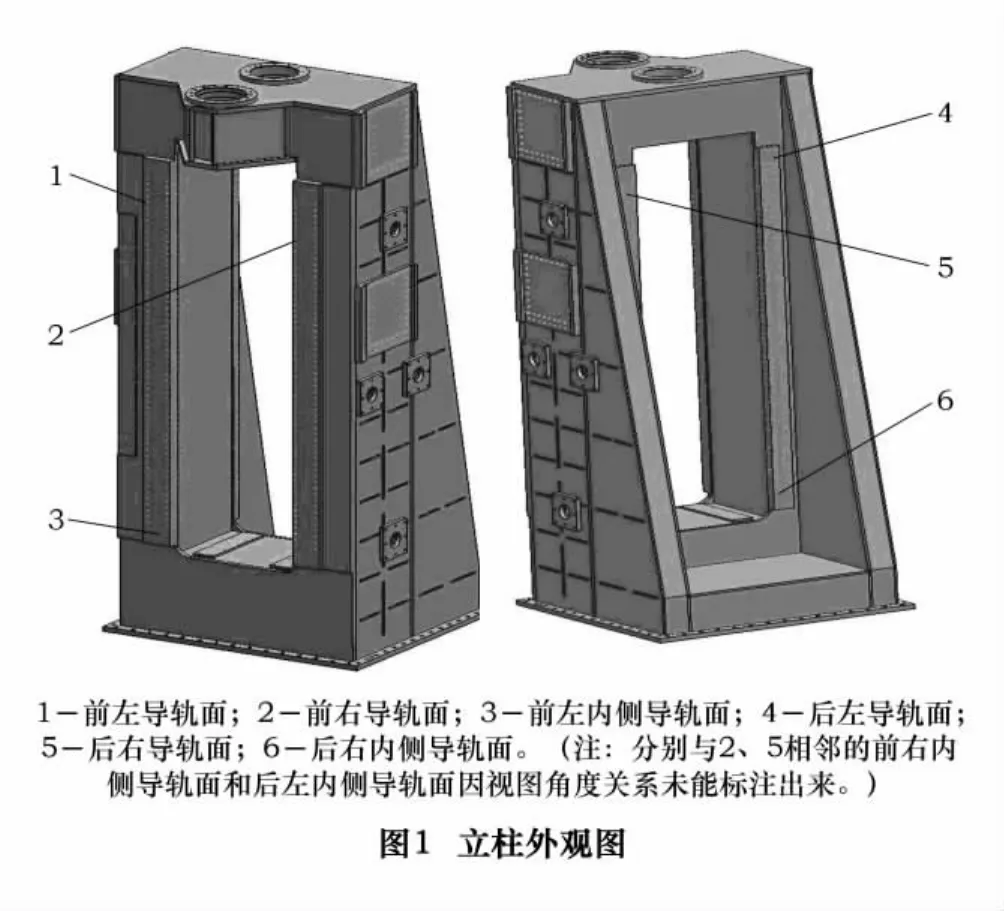

某大型立式加工设备,整体结构复杂,体积大,关键件的强度和精度要求高。其中的大型承载零件立柱(如图1所示)是该设备的重要组件,其外型尺寸为:3 325 mm×3 050 mm ×7 420 mm,质量约46 000 kg,上面有竖直方向的8个静压导轨面。其表面粗糙度、尺寸精度以及形位公差要求较高。

导轨面主要指标如下:

(1)平面度:0.01 mm/1 000 mm,≤0.02 mm/全长;

(2)对底面的垂直度:≤0.025 mm/1 000 mm;

(3)对应面的平行度:0.01 mm/1 000 mm,≤0.03 mm/全长。

只有控制在以上精度范围内,才能保证与之配合滑动的部件的运行精度和稳定性,从而确保机床设备最终加工出合格的产品。由于受立柱自身结构和加工设备等条件的限制,只能通过刮削加工的方式来实现。

2 刮削方式的确定

以往的生产实践证明,工件的支承位置和支承方式严重影响刮削精度。一般中小型工件的刮削,由于体积质量适中,刮削时的支承方式较容易确定和操作,相应的精度也好控制和保证;而对于外形不规则,尺寸、体积和质量大的大型工件,如果选择的支承方式和支承位置不正确,工件本身所引起的变形就无规律可循。这种“盲目”状态下的刮削加工,除浪费人力、物力和财力外,还不能保证刮削件的精度和质量;另外,由此造成生产周期的拖延,其损失难以用金钱衡量。

3 有限元分析计算

在进行有限元分析之前,通过研究论证刮削方案实施的有效性,确定了立柱刮削的放置状态(如图2所示)。以刮削后导轨面,采用支承前导轨面的方式为例,计算分析前导轨面的变形,在刮削时留出预留量。刮削前导轨面时,实施方法相同。

该支承状态有如下优点:

(1)支承可靠,便于刮削工作的进行;

(2)对应的研具便于生产制造;

(3)易于测量;

(4)能最大限度地保证刮削精度。

不足之处是支承距离跨度大,变形量难以估算。

针对支承变形量的估算问题,经过讨论,决定以ANSYS软件为工具,对刮削时的状态进行模拟。通过有限元分析的方法,计算出立柱的变形量。

把立柱刮削时支承位置分三种情况进行分析计算,从中选出最佳者。支承位置一和支承位置二的方式主要是考虑尽量缩短两支承点之间的距离,以期减小支承点间的变形量;而支承位置三这种方式,是为了与前两种在变形量大小和变形状况上做一个全面的比较。分析计算时所施加载荷为立柱的自重,其余因素影响很小,可忽略不计。

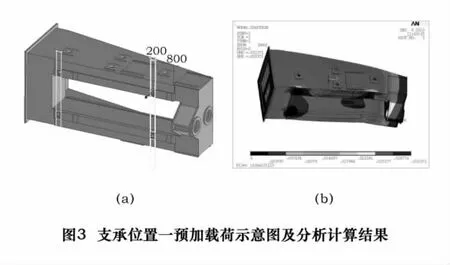

(1)支承位置一(图3a)

左支承位于立柱导轨面左端处,右支承距离导轨面右端800 mm。

对该支承状态进行有限元分析计算,结果如图3b所示。立柱导轨面最大变形量为0.02 mm,该处位于导轨面最右端;两支承点之间最大变形量为0.01 mm,由此可知,右端下垂较严重。这样在整个导轨面方向上出现两个下凹(变形)处,即使采取相应措施,也难以控制刮削的预留量。

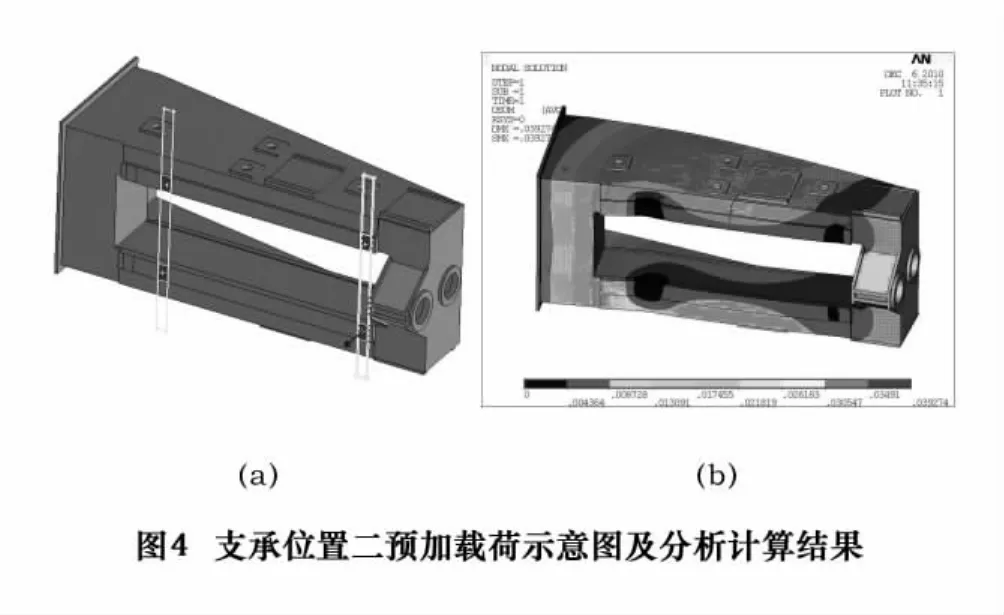

(2)支承位置二(图4a)

左支承距离导轨面左端800 mm,右支承位于立柱导轨面右端处。

该支承状态与上一种相类似,通过进行有限元分析计算,结果如图4b所示。立柱导轨面最大变形量为0.024 mm,该处位于导轨面最左端;两支承点之间最大变形量为0.008 mm,由此可知,左端下垂较严重。这样在整个导轨面方向上也同样出现两个下凹(变形)处,即便采取相应措施,照样不好控制刮削的预留量。

(3)支承位置三(如图5a)

左、右支承分别位于立柱导轨面左、右端处。

该支承状态使得立柱重心接近两支承点中间位置,支承稳定性较好。通过进行有限元分析计算,结果如图5b所示,立柱左、右两端没发生下垂现象;立柱的整体最大变形量约为0.012 mm,位于立柱导轨面的中间位置。即在导轨面整个方向上,只有一处下凹(变形)点。这样,根据变形量的大小,在进行刮削时,可在导轨面长度方向上预留出刮削量,从而在刮削工作完成后,能够保证刮削的形状和位置精度。

通过对以上分析结果的比较,在选择刮削支承位置方式时,可以排除前两种而选择第三种,因为前两种无形中都增加了一个较大的下垂变形量;另外,两支承点之间的最大变形量相差无几,最关键的是第三种支承便于刮削量的预留。

立柱其他各导轨面的变形分析过程与上面的前导轨面的分析相似。在选择支承点时,可以综合考虑之前的支承位置,以节省时间,提高有限元分析的效率。

4 刮削实施和验证

经过刮削前的分析和其他准备工作,接下来对立柱各导轨面、底面以及顶部油缸安装面进行刮削加工。

仍以刮削后导轨面为例,根据支承前导轨面时两支承点之间发生的变形量,其相对应的后导轨面各位置留出相应的刮削余量。这样在刮削完成后,立柱恢复竖直状态后,前、后导轨面之间的距离尺寸、两面的平行度以及导轨面的平面度都能够得到保证,将各项精度指标控制在允许的范围之内。

另外,在进行刮削时,不能忽略环境温度的影响。刮削工作和其间的测量尽量在恒温厂房中实施。

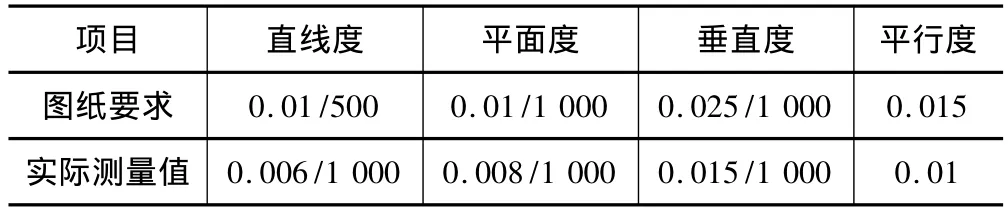

以上刮削工作结束后,对立柱所有刮削面进行了测量和精度检验,如表1所示。从检测结果看,刮削加工后的各项技术指标均符合图纸的设计要求。

表1 立柱导轨面精度检验数值表 mm

实践证明:该刮削方案是切实可行的。特别是借助有限元软件对立柱变形的分析,较为准确地把握了变形量,避免了刮削加工中预留刮削量的不确定性和盲目性,大大降低了人力、物力及时间的浪费,起到了事半功倍的作用。

5 结语

通过这次对大型件立柱的刮削加工,结合整个生产流程,得到以下几点启示:

(1)大型件的刮削加工,需要通过认真分析,理顺思路,才能制定出行之有效的实施方案;

(2)利用有限元分析软件配合刮削工作,可大大提高加工的可靠性和效率,既节约了繁琐计算和加工时间,又可降低制造成本,可谓一举多得;

(3)在刮削过程中,必须采取正确的操作和测量方法,尽量消除或降低不利因素的影响,例如环境温度的变化等。

(4)该刮削的方式和方法,可为其他大型精密工件的加工和制造提供思路和借鉴。

[1]龚曙光.ANSYS基础应用及范例分析[M].北京:机械工业出版社,2003:423-445.

[2]博嘉科技.ANSYS融会与贯通[M].北京:中国水利水电出版社,2002:205-230.

[3]陈培里.钳工技能手册[M].杭州:浙江科学技术出版社,2006:139-145.

[4]佟彦明,赵迎新,王宝忠,等.影响刮削精度的因素[J].黑龙江科技信息,2004(11):30-31.

[5]孙庚午.钳工技术问答[M].郑州:河南科学技术出版社,2007:152-153.