锻钢冷轧辊辊面缺陷形貌形成与机理分析

张博林

(宝山钢铁股份公司冷轧厂,上海 201900)

1 前言

在金属压延生产中,轧辊是主要的消耗性工具备件。有关统计资料表明,在冷轧生产过程中的辊耗通常占生产成本的25%左右。所以,冷轧厂要想取得更好的经济效益,一方面要生产适销对路的高附加值产品,另一方面就是要降低生产成本,千方百计地降低冷轧辊辊耗。

冷轧辊的消耗包括正常磨耗、异常磨耗、剥落(断辊)事故消耗等。一次剥落事故可使轧辊完全失效,异常磨耗造成生产成本的无谓浪费,所以防止冷轧辊的剥落事故,消除冷轧辊的异常磨削,控制合理的磨削量,成为轧辊管理的主要任务之一。

冷轧辊在工作过程中承受很高的轧制载荷。现代化冷连轧机沿辊面母线分布的轧制力通常达到105N/mm以上,同时冷轧辊在工作中还要承受频繁交变的弯曲、扭转载荷,承受与轧件及支承辊之间强烈的磨擦,所以,对冷轧辊的辊面耐磨性要求很高。冷轧辊的辊面耐磨性主要与其辊面硬度及显微组织有关,高的辊面硬度通常伴随着高的残余压应力。而高硬度和高的辊面残余应力将使轧辊在遇到轧制事故时极易在辊面形成热冲击损伤裂纹;此外在辊面与轧件发生打滑时,容易因磨擦发热和磨擦对辊面的拉力而在辊面留下打滑裂纹。这些辊面裂纹在事故辊修磨时必须予以磨净,此外还应将辊面因热冲击而形成的局部软点(回火索氏体、屈氏体组织)磨去。通过上述磨修处理的事故辊才能避免辊面剥落而继续安全地使用。通过无损探伤可有效检出上述辊面残余缺陷而保证磨辊工作的正确进行。

2 冷轧辊消耗的类型

2.1 正常磨耗

轧辊的正常磨耗包括磨削去除轧辊表面诸如凹坑、辊印等缺陷以及辊形曲线磨损后的修复磨削量等。

2.2 异常磨耗

轧辊在发生粘钢、卡钢等轧钢事故后辊面受热冲击而形成较深的裂纹、小掉肉等辊面损伤,在修磨时引起的无效减径;因对冷轧辊辊面细小低倍缺陷缺乏使用信心和管理经验而盲目增大磨削量等。

2.3 辊面剥落

辊面剥落按断口特征分为带状疲劳剥落和贝壳状剥落两种。其中带状剥落较为常见,使用管理统计表明带状疲劳剥落占剥落总数的80%以上,现代化冷连轧工作辊的带状剥落所占的比例更高。

2.3.1 带状疲劳剥落的特点

图1为带状剥落裂纹扩展的横截面示意图,带状疲劳剥落由表面裂纹引起。通常带状疲劳的初始裂纹形成于表面,在轧制载荷引起的剪切应力和辊面残余压应力的共同作用下,逆轧辊转动方向并与辊面成20°~40°的倾斜角向皮下延伸。裂纹到达淬硬层深度后,以基本平行于辊面的环状路径扩展。疲劳裂纹扩展时,其横向宽度基本保持不变,即形成图2所示的带状(亦称猫舌状)剥落。图3显示“手指纹”区域为疲劳剥落面,其两侧线状断裂面发生的是沿晶断裂,剥落面的其他部位为“撕脱性”穿晶断裂。

图3 “手指纹”区域的疲劳剥落面

2.3.2 贝壳状疲劳剥落的特点

贝壳状疲劳剥落的特点为内裂致剥,如图4所示。

图4 贝壳状剥落断口形貌(箭头所指处为疲劳源,周围为疲劳推进形成的贝壳状纹路)

在轧制过程中辊身表面下部某一临界深度处存在剪切应力载荷的峰值,若在辊身该部位存在夹杂性缺陷,在轧制载荷形成的剪切应力和轧辊内部的残余应力的共同作用下,在位错-滑移-微裂纹的损伤积累过程,形成裂纹源。随着轧辊使用时间的积累,疲劳裂纹从该裂纹源处将逐步发展至表面而最终形成辊面的贝壳状疲劳剥落。

从图4可看出,剥落面呈现贝壳状疲劳推进线、年轮纹或海滩线状特征,而在疲劳源处往往单凭肉眼就容易发现密集或大块夹杂性缺陷。

实际上随着现代冶金工艺技术的进步,锻钢冷轧辊的实物冶金质量有了很大的提高,在大型冷连轧辊中,这种由材料内部低倍夹杂性缺陷引发的冷轧辊贝壳状疲劳剥落现象已很少见到。

综上所述,轧辊的剥落是一种裂纹萌生和发展的过程。

2.3.3 剥落的预防

冷轧辊不能在有表面裂纹的状态下使用,特别是在有与表面成倾斜角的裂纹的状态下使用。当轧制中发生卡钢、粘钢、甩尾、缠辊等轧钢事故或发生辊面打滑事故后,轧辊表面将出现热冲击损伤裂纹,如在轧辊修磨后留下残余表面裂纹,将导致轧辊的带状剥落事故,造成相关的设备损坏和生产停顿的严重后果。因此要求对在役冷轧工作辊的状态给予及时正确的判断和控制。

3 冷轧辊的无损检测

3.1 表面裂纹

轧钢事故中,由于轧材跑偏、甩尾、叠轧等而发生的卡钢、粘钢、缠辊及打滑等居多,导致工作辊辊身局部受到强烈热冲击作用,使辊身表层烧伤。因轧辊表面热冲击烧伤而局部表层发生重复淬火,皮下一定深度组织被高温回火,使辊面局部残余应力状态发生变化,在随后的冷却过程中因热应力和组织应力而形成局部表面裂纹,如图5、图6所示。

3.2 发纹缺陷

近年来主要在钢包精炼+真空除气锻钢冷轧辊中发现的一个新问题是使用层内存在随机分布的细小夹杂性或气孔性缺陷。在修磨后可能暴露于冷轧辊辊面,肉眼可见,形貌细小、呈点状或短至1 mm以下,宽度和深度均极小,缺陷的显微形貌如图7、图8所示。

这类缺陷在专业上称之为发纹。因其形态为金属中沿锻造变形方向的细小管道,类似细小的毛发而得名。事实上,刚磨净辊面某处的一个细小发纹,在别处又冒出新的或更多的细小发纹缺陷,无休止地修磨辊面将导致辊耗的无谓增大。

制定区分冷轧辊辊面裂纹和细小发纹的有效的检测工艺和检测修磨管理规范,控制合理的轧辊修磨量,提高轧辊和磨床的使用效能,全面降低辊耗,提高经济效益,成为了一项急需解决的紧迫任务。

3.3 表面波检测方法

3.3.1 表面波检测原理

表面波是在固体介质表面传播的一种超声波波型,由沿波传播方向的纵波和垂直于波传播方向的横波所合成。其质点的振动轨迹为椭圆,具有纵波和横波的综合特征,如图9所示。

图9 表面波质点振动与波的合成示意

表面波的声速计算如

式中,μ为泊松比;对于钢μ=0.29;Ct为横波声速,对于钢Ct=3 230 m/s。

由该公式求得钢的表面波声速Cr=2 990 m/s。

表面波的能量随着深度的增加而迅速减弱,一般认为表面波扰动有效范围为两个波长,这也是表面波可探测的深度范围。即当采用超声波频率f为2 MHz时,超声波长λ=Cr/f=1.495 mm,则表面波探测的深度范围为2λ≈3 mm。

当表面波在轧辊表面传播时,若遇到表面缺陷,一部分声能将沿原路返回至探头,从而可探知缺陷的存在。

3.3.2 仪器和探头

冷轧厂使用的冷轧辊材质为Cr5,表层为淬硬层,金相组织为隐针马氏体+残余奥氏体+颗粒状碳化物。该材料对表面波的衰减较小,所检辊面光洁度很高,因此很适合于采用表面波对缺陷进行检测。鉴于所用探头频率越高,波长越短,有效探测深度就越小,材质衰减也越大,这将使近表面缺陷检测能力下降。针对锻钢冷轧辊选用的表面波探头参数为:2 MHz,13×13 mm2。仪器型号为 Sitescan140/240/340等数字式超声波探伤仪。

3.3.3 灵敏度的调节方法

冷轧辊光洁度很高,粗糙度约为Ra 0.4 μm~0.8 μm。目前采用的调节灵敏度的方法如下。

表面波灵敏度调节试块如图10所示。

图10 锻钢冷轧辊表面波探伤灵敏度校定用钢质试块

试块材质为20#或20CrMo等优质锻钢。

调节方法:离探头前端150 mm距离处,采用Ф2×2人工缺陷表面波回波波高基准法。

轧辊直径≤φ500 mm时,Ф2×2/150 mm处回波Fr=80%f.s+6 dB;

轧辊直径>φ500 mm时,Ф2×2/150 mm处回波Fr=80%f.s+12 dB。

3.3.4 裂纹与发纹表面波波高的比较

在材质、表面粗糙度和回波距离相同的情况下,表面波回波声压与以下几个因素有关:缺陷的性质、表面露头缺陷的深度、对表面波的反射长度及皮下缺陷的埋藏深度。裂纹的深度和长度较发纹大得多,且裂纹反射边缘尖锐,反射能力强;而发纹深度和宽度均在几十个微米量级,且多数下半部为圆弧形而使部分声能容易沿圆弧通过,仅小部分声能反射返回,如图11所示。在相同的探测灵敏度下,相同的回波距离处,裂纹较发纹的回波能量强得多,回波高。

图11 裂纹和发纹的表面波反射情况

3.3.5 表面缺陷定性分析

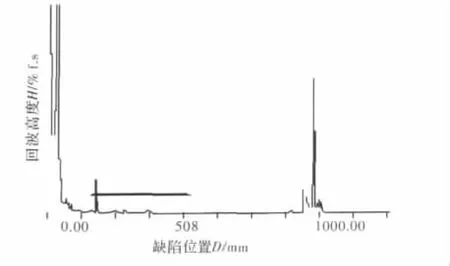

轧辊表面细小低倍冶金缺陷检测数据特征:在当前的检测灵敏度下,回波信号距离150 mm左右,波高范围通常在50%f.s以下,且波形细直几乎无占宽;磁粉检测显示波形与轧辊轴线平行,且磁痕较直,均匀而清晰。

选择典型样本进行复型金相检测已确认其为锻造拉长的夹杂物或细小气孔构成的细小管道。管道的内容物为气体、夹杂物等。目前积累的案例表明此类细小发纹缺陷长度大多小于1 mm,其深度在十几至几十个μm,理论分析和实际使用证明,辊面存在此类缺陷通常不影响轧材板面质量和轧辊的正常轧制使用,也不会引起轧辊的带状剥落,无需将其磨净。

4 锻钢冷轧辊表面缺陷的定性分析

第一类是表面波有回波,但回波不高,对产生表面波回波的部位进行磁粉检测,无磁痕显示,典型波形如图12、图13所示。这种情况多数为辊面磨粒擦伤、划痕或皮下近表层的夹杂性缺陷。

图12 表面波回波形式,无磁痕显示D:148.00 mm H:35%

图13 表面波回波更低,无磁痕显示D:148.00 mm H:16%

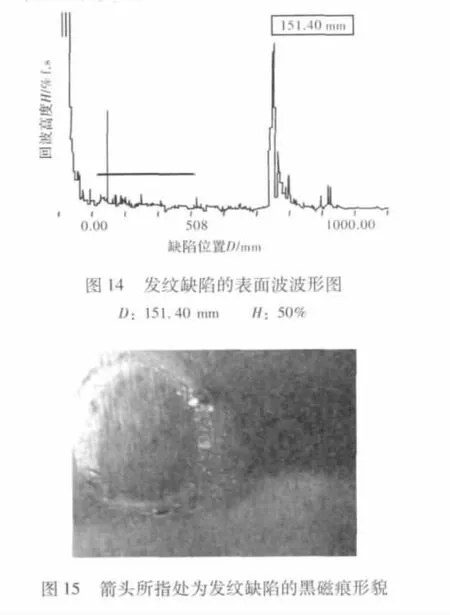

第二类属于辊面发纹缺陷。有的发纹缺陷磁痕很小,为点状。发纹表面波波形图、磁粉显示照片及金相复型图片如图14、15、16所示。

第三类缺陷表面波回波声压较高,缺陷的磁痕显示较长,有时达到1.5 mm以上,夹杂性的缺陷周围有时伴有液析碳化物聚集,在继续使用的过程可能在缺陷部位诱发形成裂纹或小掉肉。在某些情况下,由于制造工艺的问题,使夹杂物的“镶嵌”形状各异或发生密集夹杂物回波因声程相近或相同而形成回波声压叠加的情况,回波也可能比较高。因此在生产实践中,大部分冷轧辊辊面细小缺陷的甄别可采用表面波加磁粉检测的方法来完成,而在某些情况下,严格区分冷轧辊辊面的残余裂纹与细小发纹,除了用表面波检测加磁痕显示的复合检测方法,必要时还应采用金相复型的方法。

图16 BZI815辊缺陷黑磁痕形貌,长约1.5 mm

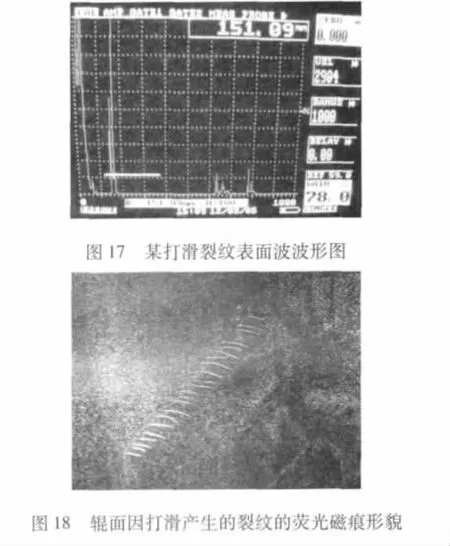

第4类情况缺陷为表面裂纹。辊面的裂纹主要有热冲击残余裂纹和打滑残余裂纹两类。其形貌图如17、18所示。

大量检测数据统计结果表明,在相同的探测灵敏度和相同的回波距离处,由于裂纹的深度和长度均比夹杂性、气孔性发纹大很多,因此裂纹较发纹的回波信号声压大得多,回波明显地高。这是实现用表面波检测来快速甄别裂纹性缺陷还是发纹性缺陷的基本依据。由于热冲击裂纹和打滑裂纹的产生总与轧钢事故或轧辊的非正常工作状况相关,辊面磨修后的残余裂纹形貌有明显的特征而容易鉴别,因此磁粉检测特别是荧光磁粉检测对此具有很好的效果。

5 结束语

根据对锻钢冷轧辊使用辊耗组成的归纳、辊身剥落失效的成因分析、辊面细小发纹类缺陷对轧辊使用影响的案例统计调查以及对在役辊检测中所发现各类缺陷的处置方式的比较,对在役锻钢冷轧辊辊面检测和修磨管理技术总结如下:

(1)防止因表面裂纹性缺陷引发的辊面带状剥落事故,对有效控制和降低综合辊耗,维护冷轧生产顺行,将产生举足轻重的作用。而有效检出辊面未磨净的残余裂纹是解决该问题的前提。

(2)辊面细小夹杂性或气孔性发纹类缺陷与辊面裂纹有本质的区别,除不锈钢镜面板一类产品外,通常这类细小发纹缺陷不影响冷轧板的板面质量,实际使用也表明它们不会诱发辊面带状剥落事故。因此,在板面质量不受影响的前提下,对磨后辊面显露的细小发纹类缺陷可允许其存在,无休止地磨净发纹类缺陷导致轧辊无效辊耗的上升和磨床生产效率的降低。

(3)在役冷轧辊检测和磨修管理的任务除了检出辊面残余裂纹并将其修磨净外,还包括有效甄别辊面的细小发纹类缺陷。涡流探伤、表面波探伤和磁粉探伤技术是解决这两个问题的有效手段,而表面波加磁粉的复合检测技术对解决后一个问题尤其必要。

(4)根据缺陷的表面波回波高度以及磁痕显示的长度和形貌,必要时对缺陷作显微形貌观察,可有效确定对冷轧辊辊面缺陷的处置是磨净、适量加磨还是允许其直接上机使用。

(5)采用专用的带人工缺陷的表面波试块来标定超声波探伤仪的表面波探伤灵敏度。探伤中所发现的在规定的缺陷监控闸门阈值以下的回波信号均符合要求;当缺陷回波高于闸门阈值时,应对其进行磁粉探伤机MT,当缺陷磁痕长度小于规定值时也符合要求;当缺陷磁痕较短但表面波回波高度较高引起疑问时,可做金相试验,若缺陷的显微形貌显示为夹杂性缺陷时也符合要求;当缺陷磁痕大于规定值,但其形貌显示为发纹类缺陷时,可进行适量加磨,待其磁痕减小至规定值后即符合要求;当缺陷回波甚高,其磁痕形貌显示为裂纹性缺陷时,应对其精确定位并予以彻底磨净处理,裂纹是否磨净的结论应在涡流探伤机ET、超声探伤机UT及磁粉探伤机MT均确认的条件下确定。

(6)在役冷轧辊的检测和修磨管理人员应对所检轧辊的使用情况、制造厂商使用的辊坯情况及历次的检测情况有所了解。综合这些信息和检测数据,检测人员作出正确的结论和应对措施。

[1] 李茂基.轧钢机械[M].北京:冶金工业出版社,1998.

[2] 龙春满,张乃平,赵春林.中国轧钢技术的发展[J].轧钢,1989,(4).

[3] 俞誓达.对21世纪我国轧辊制造业发展的几点看法[A].冶金设备备件信息专刊[C].北京:冶金工业出版社,2001.

[4] 陆文华.铸造合金及其熔炼[M].北京:机械工业出版社,1997.

[5] 符寒光,肖强.离心铸造复合冶金轧辊技术的发展[J].特种铸造及有色合金,1997,(3).

[6] 刘德富.86CrMoV7钢冷轧工作辊热处理工艺研究[J].特殊钢技术,1998,(1).

[7] 沈伟芳,陈光明,吴忠扬.冷轧辊双频感应淬火工艺诀窍[J].热处理,1999,(3).

[8] 聂仲毅,段永恩,郝庆科等.钢包精炼钢锭锻制冷轧辊坯的研究[J].大型铸锻件,2000,(4).

[9] George A.OTT.The Development of Forged Hardened Steel Roll Met-allurgy to Meet Special Rolling Mill Requirements[C].33th Mwsp Conf.Proc.ISSAIME,1992.