牙轮、PDC钻头配合在营6-平12井轨迹控制中的应用

管锡斌

1长江大学石油工程学院,湖北省荆州市 434023

2胜利钻井工程技术公司定向井公司定向三队,山东省东营市 257064

牙轮、PDC钻头配合在营6-平12井轨迹控制中的应用

管锡斌1.2

1长江大学石油工程学院,湖北省荆州市 434023

2胜利钻井工程技术公司定向井公司定向三队,山东省东营市 257064

PDC钻头在定向井成功应用,可以大大提高机械转速,但由于PDC钻头在结构与钻进参数上的特殊性,造成了定向井中井眼轨迹控制方面上的难度;牙轮钻头恰恰相反,虽然在轨迹控制上更容易,但是其机械钻速却不能与PDC钻头同日而语。营6-平12井根据牙轮、PDC钻头的不同特点在现场施工过程中灵活配合使用,加之技术保证措施正确,各方面配合密切,取得了较好的经济效益和社会效益。

牙轮;PDC;特点;轨迹控制;机械钻速

1.牙轮钻头和PDC钻头的特点及规律

1.1 牙轮、PDC钻头特点

三牙轮钻头破岩以压碎和冲击破岩为主,牙轮在井底滚动时伴随产生一定的剪切破岩。所以三牙轮钻头时应用大钻压、低转速的参数组合。

PDC钻头破岩是以剪切破岩为主 ,并伴随少量的压碎破岩。这一破岩机理决定了在使用PDC钻头时应用小钻压、高转速的参数组合。

由于PDC钻头的破岩特点决定了 PDC钻头所适应的地层应是软到中硬地层 ,且岩性均质、脆性较大。一般的地层剪切强度要小于抗压强度,剪切破碎的岩石体积大于 PDC切削块的吃入体积 ,且PDC钻头没有牙轮钻头的压持效应,所以在 PDC钻头适应的地层,其机械钻速比三牙轮的机械钻速明显提高。[1]

由于钻压的差异,进行复合钻进时采用牙轮钻头往往会产生明显的增斜效果,而使用PDC钻头却是稳斜甚至降斜效果。但是在刚开始定向时,由于PDC钻头与牙轮钻头相比在破岩机理、钻进参数的特点,往往难以控制,而且由于其对钻压的超敏感性,只要钻压稍大或稍小,工具面都会跑,给定向施工带来一定的困难,所以在定向时很多井队都喜欢使用牙轮钻头,这点也是牙轮钻头和PDC钻头相比独特的优势。

1.2 工作规律

在总结现场施工的经验时,我们发现使用PDC钻头钻进时,井眼方位飘移遵循以下规律:

1、井斜角越大,井眼方位飘移量越小;井斜大于15°时,井眼方位比使用牙轮钻头稳定。

2、提高转速,可使井眼方位左漂趋势减弱,甚至出现右漂。

2.营6-平12井轨迹控制

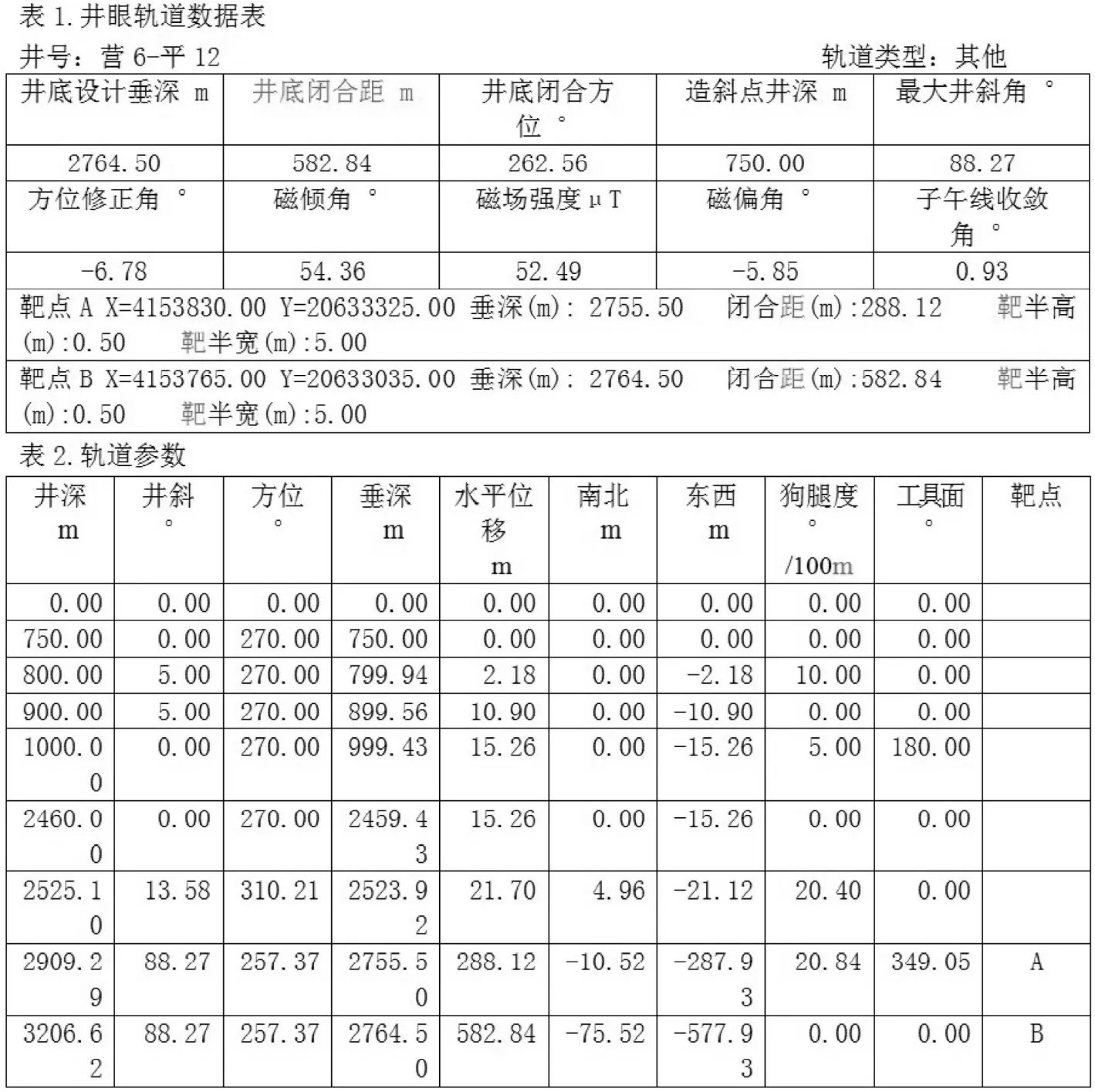

2.1 营6 -平12井基本数据

2.2 井眼轨迹控制的技术难点

1、本井为水平井,施工难度大,不可预见性因素较多。

2、中靶难度大。该井靶半高要求仅为上下0.5m,靶半宽为左右5 m,中靶难度的增大对井斜控制提出了更高的技术要求。

3、防斜打直段长,防碰井较多。对于水平井来说,直井段的井身质量要求十分严格,一旦井斜或井底位移超标,就会对以后造斜段和水平段的井眼轨迹控制造成很大的困难。而该井直井段长约2420 m,所以需采取有效的防斜打直技术措施予以保证。本井为老区开发井,临井较多,防碰情况较为复杂,加强实时监控,勤做防碰扫描,加密测点,以求提高测量精度。在直井段即要求进行绕障,如不进行绕障,直井段距离营6-斜29井最近距离0.24m。

4、本井上部地层松软,地层造斜能力差,且是在大尺寸井眼锻造斜,因此造斜难度较大。

5、井身轨迹挠度变化大,钻具在井内多处弯曲,导致摩阻和扭矩增加,钻压不易传递至钻头,突然释放摩阻或扭矩时,将会损坏钻头,大大降低钻头寿命。

2.3 井眼轨迹控制

本井全井使用动力钻具,为做好轨迹控制,根据钻具钻进的效果合理选择施工措施,调整好滑动钻进与复合钻进的比率,保证井眼轨迹的平滑,为后期水平段的延伸做好前期降摩工作。

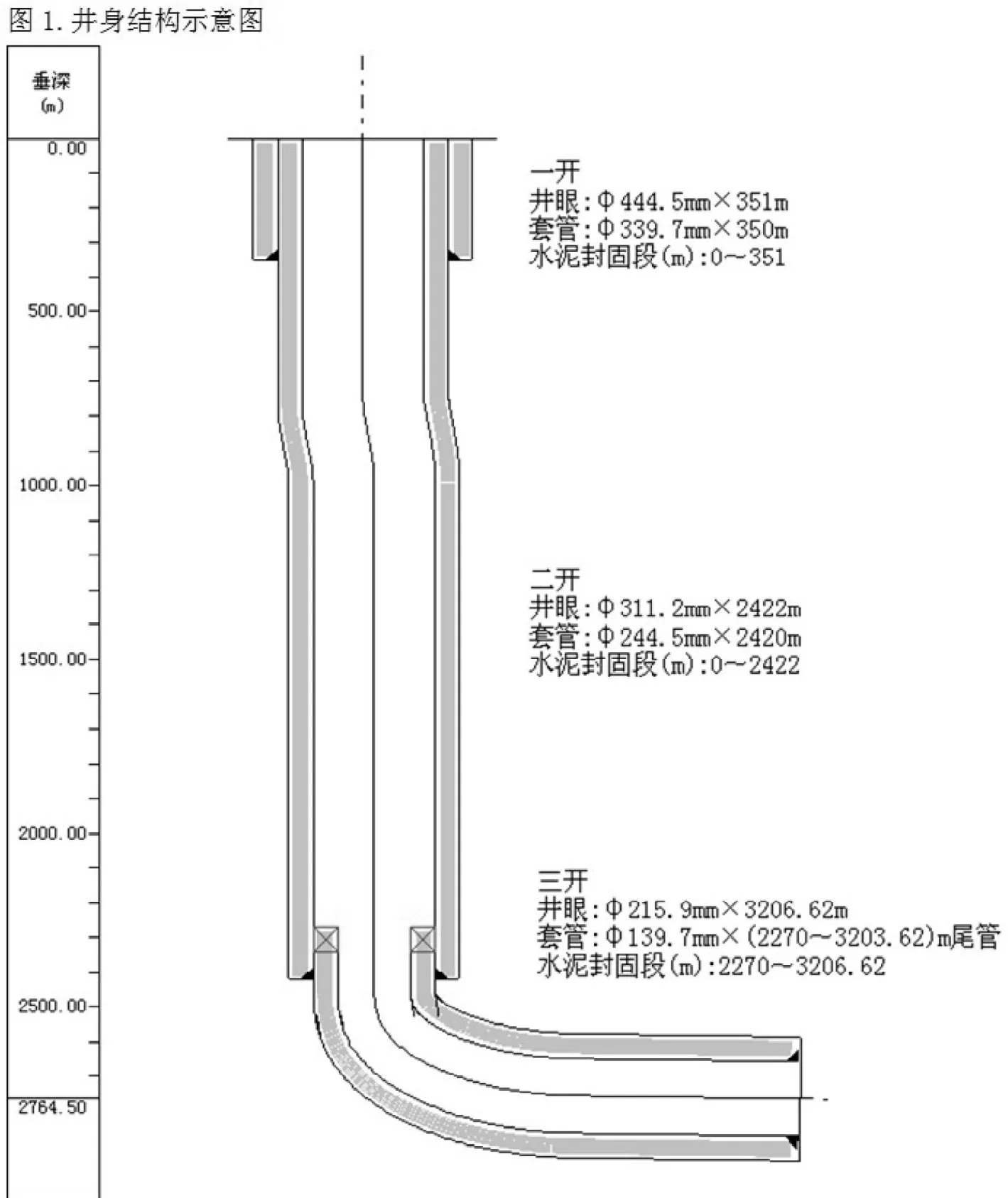

1、二开井段轨迹控制:

(1)、二开直井段351.00~2422m,地层是明化镇组~沙三段,设计要求井斜角<45′。

由于直井段既要节约施工时间,又要保证井斜要求。所以利用PDC钻头机械钻速的优势,在二开直井段采用PDC钻头加低度数动力钻具的组合,如下:Ф311. 20mmPDC钻头*0.40m+Ф197.00mm*1. 25°动力钻具*8.42m+631×630回压凡尔*0.46m+631×630定向接头*0.58m+Φ 203.20mm无磁钻铤*8.00m+Φ203.20mm钻铤*17.40m +631×410配合接头*0.49m+ Ф177.80mm无磁钻铤*8.99m+Φ177.80mm钻铤*42.77m+Φ127.00mm斜坡钻杆*343. 58m+Φ127.00mm加重钻杆*135.49m +Φ 127.00mm钻杆。

在复合钻进过程中保持钻压30~40KN,泵压:8~10MPa。其间测得一点井斜1.01°,超过设计小于45′的要求。为防止井斜角继续增大,对下面的造斜段和水平段产生更大的负面影响,及时采取了吊打钻进的措施,将钻压减为20KN,井斜角纠正回0.27°,满足设计要求。PDC钻头的高机械钻速在直井段发挥得淋漓尽致,即使在吊打过程中也高效的完成任务。

(2)、二开绕障段800~900m,井斜5°,方位270°,狗腿10°/100m。

在二开绕障段利用三牙轮钻头在定向时对工具面的相对稳定性,再加上上部地层松软,造斜能力差,为满足5°的设计井斜要求,选择1.50°动力钻具。钻具组合如下:Ф311.20mmHAT127钻头*0.25m+ Ф197.00mm*1.50°动力钻具*8. 49m+631×530配合接头*0.48m+531× 630定向接头*0.38m+Φ203.20mm无磁钻铤*8.00m+631×410配合接头*0.49m+ Φ177.80mm无磁钻铤*8.99m+Ф127. 00mm加重钻杆*135.49m+Ф127.00mm钻杆。

为防止狗腿过大超过设计要求,并考虑到地层松软等原因,在730m即开始定向绕障,保持钻压40~50KN,泵压8~10Mpa。绕障过程中,没有出现明显的因地层松软不起斜的现象,所以不采用整单根定向的方法,改为半定半转,定转结合,效果较好,在793m达到井斜5.02°,方位271°。牙轮钻头的稳定性在造斜过程中表现突出,工具面基本稳定在要求范围内,上下波动不超过10°。

绕障成功后,为及时修正井斜和方位,再次利用牙轮钻头的稳定性配合1.75°动力钻具组合如下:Ф311.20mmHAT127钻头*0. 25m+Ф197.00mm*1.75°动力钻具*8. 41m+631×530配合接头*0.48m+531×630定向接头*0.38m+Φ203.20mm无磁钻铤*8. 00m+631×410配合接头*0.49m+Φ177. 80mm无磁钻铤*8.99m+Ф127.00mm加重钻杆*135.49m+Ф127.00mm钻杆。

钻压20~50KN,泵压8~10MPa,根据设计为保证方位角不变化,井斜纠正回0°,900m开始回扣井斜,在角差量取计算准确的前提下,工具面摆置全降井斜。为避免狗腿超过5°/100m的设计要求,仍然采取定转结合的方法。牙轮钻头的稳定性再次凸显出来,至井斜回复0°,方位角的变化在4°以内。

2、三开井段轨迹控制:

(1)、三开直井段2422~2460m。地层进入沙三段,要求井斜角< 45′,优选参数,提高机械钻速。

因为设计中明确要求提高机械钻速,所以在施工过程中采用如下钻具组合:Φ 215.90mmPDC钻头*0.30m+Φ172. 00mm*1.50°动力钻具*7.84m+431*4A10配合接头*0.50m +Φ158.80mm无磁钻铤*8.81m+4A11*410配合接头*0.50m +Φ 177.80mm悬挂短节*4.72m+Φ127.00mm无磁承压钻杆*9.27m +Φ127.00mm加重钻杆*128.00m+Φ127.00mm。

由于此直井段长度较短,并且二开直井段井斜控制较好,所以在快速钻进的过程中井斜没有出现较大偏差。

(2)、三开造斜段2460~2909.29m 。地层沙三段,井斜角:0~88.27°。

由于PDC钻头在此深度定向时,工具面不稳定性非常明显,所以改为牙轮钻头配合1.50°动力钻具的组合如下:Φ215. 90mmHAT447钻头*0.30m+Φ172. 00mm*1.50°动力钻具*7. 46m+431*4A10+配合接头*0.40m +Φ 212.00mm扶正器*0.65m+4A11*410+配合接头*0.50m +Φ177.80mmFEWD*7.06m +Φ177.80mm悬挂短节*4.72m+Φ127. 00mm无磁承压钻杆*9.27m +Φ127. 00mm钻杆*429.41m+Φ127.00mm加重钻杆*128.00m+Φ127.00mm钻杆。

钻压控制在100~120KN,泵压12~15MPa。转高边后在2530.67~2594.30 m 高边工具面为60°~70°, 井斜已达27.2°,方位228.31°。在2594.30~2662.68m ,工具面处于80°~90°之间,方位缓慢调整至267. 01°,井斜已达40.39°,在后面的施工中根据LANMARK软件的扫描数据实时监控井身轨迹做好防碰,随钻随测监控井眼轨迹,根据实际情况采用滑动钻进和复合钻进两种方式施工,随时调整井斜方位,逐步逼近设计线直至入靶。

(3)、三开水平段2909.29~3206.62m。地层沙三段,井斜角:88.27°。

一般情况下,斜井段、入窗段以滑动钻进为主 ,水平段以复合钻进为主,且水平段岩性稳定 ,所以斜井段、入窗段以三牙轮钻头为主力钻头较好,水平段应用 PDC钻头提高钻进效率、减少起下钻时间。

因此,在进入水平段后,钻具组合改为:Φ215.90mmPDC钻头*0.30m+Φ172. 00mm*1.25°动力钻具*7.46m+431*410配合接头*0.50m +Φ177.80mm悬挂短节*4.72m+Φ127.00mm无磁承压钻杆*9. 27m +Φ127.00mm钻杆*429.41m +Φ 127.00mm加重钻杆*128.00m+Φ127. 00mm。

控制钻压20~40KN,泵压12~15MPa。少滑动多复合,微调整勤调整。顺利完钻。

3.认识总结

1)充分利用两种钻头复合钻进时的方位漂移规律,将原来传统向左预留3~4°余量改为不留余量或向右留余量。

2)根据PDC钻头的在东营组和沙一段地层采用1挡低速钻进时左漂、采用2档高速钻进时右漂的特点,采用1档2档交替钻进的方式,可以有效控制方位飘移。

3)钻井参数和钻头的优选是水平井施工中一个很重要的技术环节,在长造斜段和水平段的施工过程中,建议使用PDC钻头,以进一步节省钻井成本。

4)FEWD仪器可以对岩性变化有效识别,但未能对其进行提前预测,而且由于增加了测斜零长井身轨迹控制的难度加大,不利于水平段滑动钻进的施工,这是需要改进的地方。

[1]陈庭根,管志川.钻井工程理论与技术.石油大学出版社.2000.8

10.3969/j.issn.1001-8972.2011.15.018

管锡斌,山东科技大学学士,长江大学工程硕士,助理工程师。研究方向,钻井工程,定向井迹控制。