TEOS/MTES协同水解包覆铝颜料的研究

陈坤,皮丕辉,文秀芳,蔡智奇,郑大锋,程江,杨卓如

(华南理工大学化学与化工学院,广东 广州 510640)

TEOS/MTES协同水解包覆铝颜料的研究

陈坤,皮丕辉,文秀芳,蔡智奇,郑大锋,程江*,杨卓如

(华南理工大学化学与化工学院,广东 广州 510640)

以正硅酸乙酯(TEOS)和甲基三乙氧基硅烷(MTES)为前驱物、氨水为催化剂,通过溶胶–凝胶反应在铝颜料表面形成了薄而致密的有机–无机包覆层。研究了影响成膜形态的反应因素以及包覆产物的耐酸性。结果发现,当TEOS、MTES、氨水和水的乙醇溶液同时滴入铝颜料溶液,并控制反应配比为铝颜料2 g、MTES 3 g、TEOS 2 g、氨水6 g和水10 g,在50 °C下反应6 h所包覆的铝颜料能够在pH = 1的硫酸溶液中保持300 min不产生氢气。

铝颜料;二氧化硅;溶胶–凝胶;包覆;耐酸性

1 前言

铝颜料是非常重要的一种金属颜料,良好的遮蔽性和闪光效果带来的美观使其深受消费者喜爱,因而广泛应用于工业涂料、汽车涂料、印刷油墨以及塑料加工业[1-2]。然而,铝粉在具备良好性能而获得大量应用的同时,也因防腐蚀性能的不足而严重削弱其应用价值。特别是近年来水性涂料成为发展趋势后,由于水性涂料的pH通常为8 ~ 9,因此原来用于溶剂型涂料的铝颜料就满足不了水性涂料的要求[3]。同时,用于粉末涂料的铝颜料需要具备一定的耐酸性,才能使其在使用后能够保持相当长的时间而不被环境中的腐蚀介质腐蚀。采用包覆膜法对铝颜料进行表面改性处理,可以提高铝颜料的耐腐蚀性[3-4]。二氧化硅改性铝颜料不含有重金属,是环境友好型的包覆办法[5],因此,近年来人们纷纷把注意力集中在二氧化硅改性铝颜料及增加其耐腐蚀性能的研究上。如叶红齐等在进行正负电位调控的基础上,用正硅酸乙酯对铝颜料进行包覆[6]、J. B. Bajat等用乙烯基三乙氧基硅烷(VTES)包覆处理铝颜料[7]、H. Wang等用正硅酸乙酯(TEOS)包覆处理铝颜料[8]、H. W. Zhu等用VTES和乙烯基三(2–甲氧基乙氧基)硅烷(VTMOEO)有机–无机杂化包覆铝颜料[9],都取得了不错的包覆效果。李利君等用 VTES和TEOS协同水解包覆铝颜料[10-11],改性后的铝颜料获得了良好的耐腐蚀性能。与此同时,李利君、高爱环等在VTES和TEOS包覆铝颜料的基础上再接入各种树脂聚合物,引入各种官能团,从而获得各种性能的铝颜料[4,12]。有机–无机杂化包覆铝颜料能够综合有机和无机两类物质的优点,将是铝颜料后续改性的一个发展方向。本文在前人工作的基础上,以 TEOS和甲基三乙氧基硅烷(MTES)作为前躯体,采用溶胶–凝胶法包覆铝粉颜料,考察了反应温度、时间、催化剂用量、水硅比以及铝硅比等工艺条件对包覆层形态和产品耐酸性的影响。

2 实验

2. 1 原料与试剂

正硅酸乙酯(TEOS),分析纯,汕头市光华化学厂;甲基三乙氧基硅烷(MTES),分析纯,杭州硅宝化工有限公司;氨水,分析纯,广州市东红化学厂;无水乙醇,分析纯,成都市联合化工试剂研究所;蒸馏水,自制;铝颜料,粒径3 ~ 5 µm,江门市皇宙化工有限公司。

2. 2 试样制备

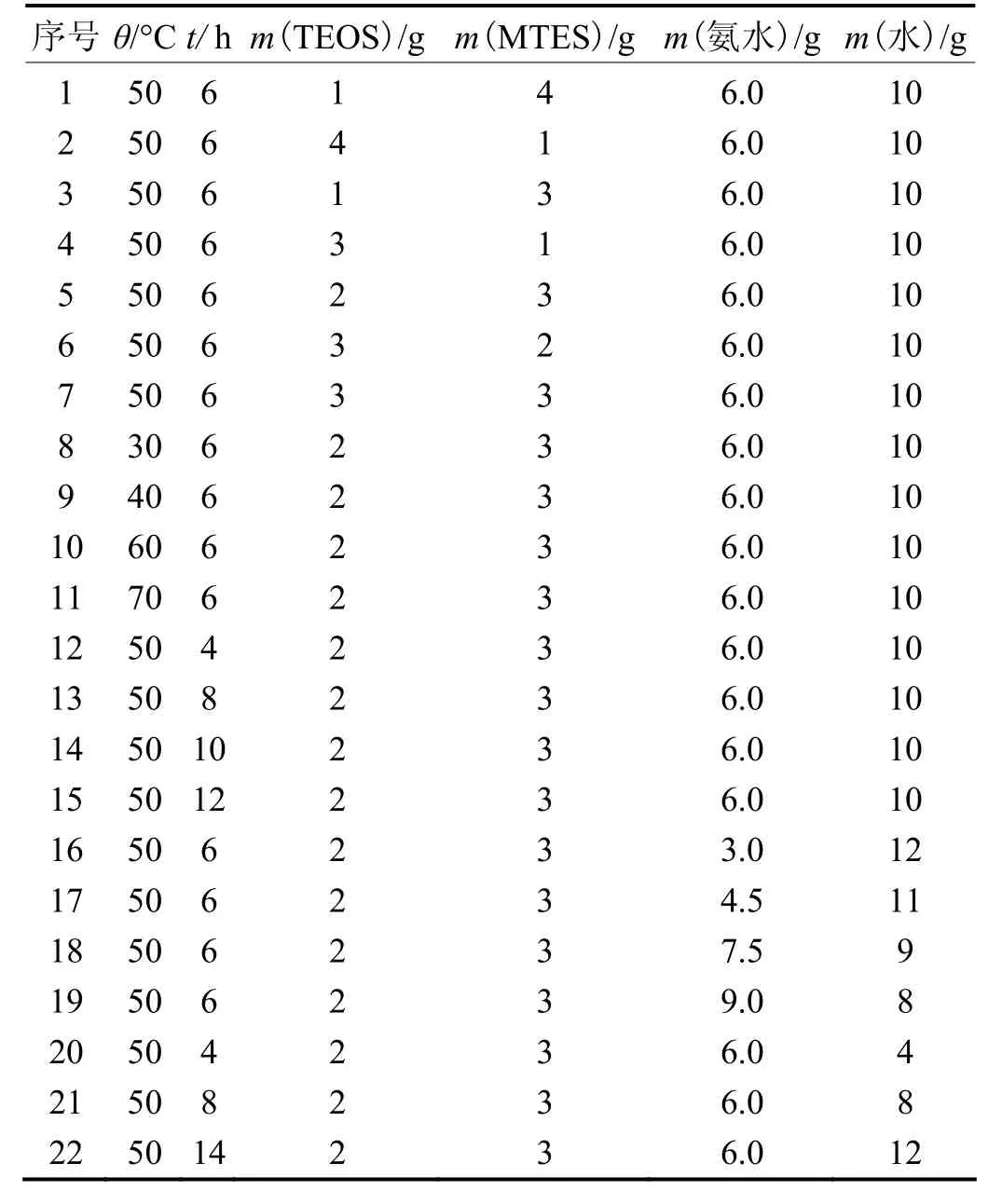

将铝颜料用无水乙醇浸泡并搅拌12 h,抽滤。取2 g抽滤后的铝颜料和50 mL无水乙醇加入250 mL四颈烧瓶中,氮气保护下搅拌1 h,然后升温至一定温度,同时滴加以乙醇稀释的TEOS和MTES溶液及乙醇稀释的氨水和水溶液,控制滴加速度为1滴/s。滴加完毕后,保持反应若干小时。停止反应后真空抽滤,用无水乙醇洗涤产物3次,干燥后得到最终产物TM/Al。实验过程中所用的具体配比见表1(乙醇用量为110 mL)。

表1 二氧化硅包覆铝颜料的工艺条件Table 1 Process conditions for coating aluminum pigment by SiO2

2. 3 样品表征

样品的表面形貌与结构分析采用荷兰飞利浦公司FEI XL-30 ESEM 扫描电镜;红外光谱分析采用德国Bruker公司Vector 33红外光谱仪。耐酸性测试用排水集气法,具体做法是:称取0.05 g干燥的铝颜料,放入250 mL的玻璃瓶中,然后向玻璃瓶中加入200 mL pH = 1的硫酸溶液(远远过量),用橡胶塞密封,在橡胶塞中插入输液用的输液管,输液管的另一端插入装满水的100 mL量筒中,量筒倒插在1 L的大烧杯中。因此,只要玻璃瓶中的铝颜料受到腐蚀,放出的氢气体积(V)就可以通过大烧杯里量筒中水位的下降来衡量。耐酸性的好坏主要体现在铝颜料受到腐蚀后,放出氢气的速率。放出氢气的速率越小,耐酸性越好;放出氢气的速率越大,耐酸性越差。同时,放出氢气的体积也起到辅助说明作用。氢气放出的速率越大,通常收集到的氢气量就越多,铝颜料的耐腐蚀性能就越差;反之亦然。

3 结果与讨论

3. 1 TEOS与MTES协同水解聚合包覆铝颜料的反应机理

研究表明,氨水催化条件下TEOS的水解属于OH−直接进攻硅原子核的亲核反应机理[13]。在醇/水体系中、碱催化作用下,硅烷偶联剂MTES和TEOS均可以发生水解及缩聚过程,并形成网络结构。采用TEOS和MTES两种硅氧烷同时作为前驱物,通过溶胶–凝胶过程在铝颜料表面形成包覆层。其反应过程可简单表示为:

当硅烷偶联剂MTES与TEOS协同水解时,可能有以下几种情况发生:

(1) 形成不均匀的复合材料。MTES与TEOS分别发生水解,水解后自聚,然后在铝颜料表面形成含有羟基的无机二氧化硅网络结构与含甲基的有机二氧化硅网络结构,即形成不均匀的复合材料。

(2) 形成杂化复合材料。当 TEOS水解产物含量超过MTES水解产物含量时,缩合时MTES水解产物进入无机二氧化硅网络,形成纳米二氧化硅–硅烷偶联剂杂化材料。

(3) 形成表面含有机柔性层的二氧化硅复合材料。当MTES含量大于TEOS时,MTES的水解产物除了和二氧化硅发生缩聚之外,还发生了自聚,因而形成表面含有机柔性层的二氧化硅复合材料[14]。

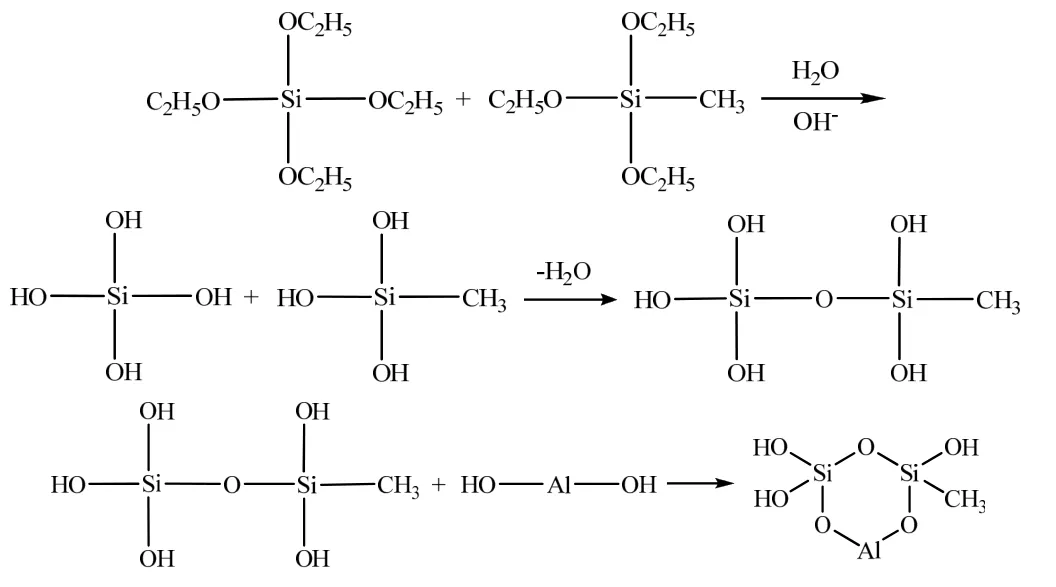

3. 2 TEOS与MTES比例的影响

不同TEOS与MTES质量比(表1中1 ~ 7号)所包覆的铝颜料的耐酸性见图 1。从图 1中可以发现,当TEOS与MTES的质量比为1∶4、1∶3、3∶3时,铝颜料放出氢气的速率很大,氢气量也最多,表明铝颜料的防腐蚀效果比较差。这可能是由于MTES与TEOS分别发生水解,水解后自聚,然后在铝颜料表面形成含有羟基的无机二氧化硅网络结构与含甲基的有机二氧化硅网络结构,形成不均匀的复合材料的缘故,导致防腐蚀性能不佳。当TEOS与MTES的质量比为3∶2、3∶1、4∶1时,铝颜料的耐腐蚀性能稍有提高。可能是当TEOS水解产物含量超过MTES水解产物含量时,缩合时MTES水解产物进入无机二氧化硅网络,形成纳米二氧化硅–硅烷偶联剂杂化材料。当MTES与TEOS质量比为3∶2时,包覆铝颜料具有较好的防腐蚀性能。这是由于MTES的量比TEOS稍多,在满足MTES与TEOS形成杂化材料的同时,还能在杂化材料外面形成表面含有机柔性层的二氧化硅复合材料的缘故。

图1 TEOS与MTES的质量比对包覆铝颜料耐酸性的影响Figure 1 Effect of mass ratio of TEOS to MTES on acid resistance of coated aluminum pigment

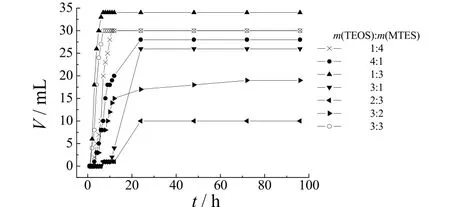

3. 3 反应温度的影响

反应温度对水解和缩聚反应有较大影响。确定MTES与TEOS质量比为3∶2,不同反应温度下所包覆铝颜料的耐酸性见图2(实验配比见表1中5及8 ~ 11号)。从图2可以看出,当温度为50 °C时,铝颜料释放氢气的速率最小,因此可以证明此条件下的铝颜料耐酸性最好。这是因为在碱性条件下,硅氧烷的缩聚速度远大于水解速度,这意味着硅氧烷水解生成的硅酸一经形成即迅速成核,因而体系中的硅酸始终保持较低的浓度。当温度为30 °C、40 °C时,水解速率比缩合速率慢,新生成的活性硅酸较少,难以达到过饱和,因而形成新核的几率较小,大部分的活性硅酸以现有的铝粉微粒为核,吸附在微粒上,并迅速缩合。在这种情况下,由于缩合速率相对更快,通常易形成颗粒包覆,难以形成膜包覆。因此,在这 2个温度下所包覆的铝颜料,其耐腐蚀性能最差。

当温度升至60 °C、甚至70 °C时,水解及缩合速率都大大加快,新生成的活性硅酸达到过饱和浓度后迅速成核,溶液中存在活性硅酸在异相铝粉微粒和均相氧化硅微粒表面吸附竞争。当活性硅酸在异相微粒表面吸附并缩合之后,异相微粒表面形成氧化硅层,即异相微粒表面被同化,此时新生成的活性硅酸在异相微粒表面和均相微粒表面同时吸附并缩合,从而导致吸附在铝粉表面的活性硅酸数量大幅减少,故难以形成致密的保护膜。从图2可以看出,在60 °C和70 °C时,所包覆的铝颜料的耐腐蚀性能也达不到理想要求。因此,温度以50 °C为宜。

图2 温度对包覆铝颜料耐酸性的影响Figure 2 Effect of temperature on acid resistance of coated aluminum pigment

3. 4 催化剂用量的影响

本实验选用氨水作为催化剂,其用量对实验结果的影响见图3(具体用量见表1中5及16 ~ 19号)。

图3 催化剂用量对包覆铝颜料耐酸性的影响Figure 3 Effect of catalyst amount on acid resistance of coated aluminum pigment

从图3可看出,当氨水用量为3.0 g、4.5 g时,所包覆的铝颜料释放氢气的速率是最大的,其耐腐蚀性能最差。这是由于氨水过少,催化TEOS和MTES水解的速率太慢,在反应时间一定的情况下,包覆到铝颜料表面的有机–无机杂化材料少,即达不到理想效果。当氨水用量为7.5 g和9.0 g时,所包覆的铝颜料的耐腐蚀性能较好。但是由于氨水用量太大,在包覆的过程中会导致铝颜料变黑,所以在实际反应中不宜采用如此用量。当氨水用量大于9.0 g,会导致水解过快,从而使包覆到铝颜料表面的杂化材料不均匀,无法达到预期的包覆效果。综合考虑铝颜料的光泽度与耐腐蚀性能,确定氨水的用量为6.0 g。

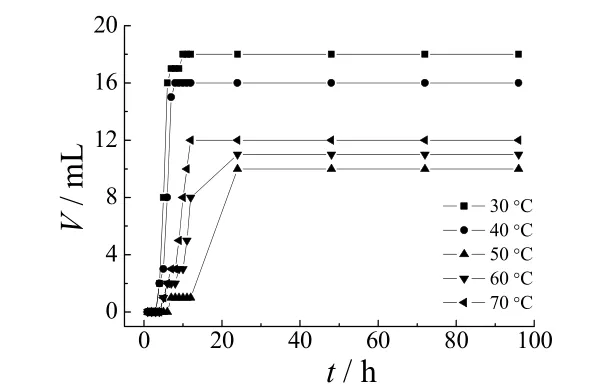

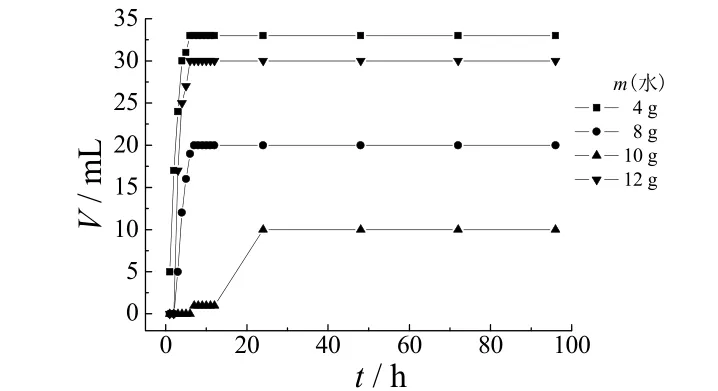

3. 5 水用量的影响

水在TEOS和MTES的水解和缩合过程中既是反应物,也是生成物,因此,水的用量对反应过程起着至关重要的作用。按表1中5及20 ~ 22号的用量试验水对包覆铝颜料耐酸性的影响,结果见图 4。从图 4中可以看出,当水的用量为4 g时,铝粉释放氢气速率最大,释放的氢气量也最多,说明其耐腐蚀性能最差;当水量逐渐增多,增到8 g与10 g时,铝颜料的耐腐蚀性能逐渐变好;而当水量增到12 g时,铝粉的耐腐蚀性能反而降低。这可能是由于水用量增多时,促进了硅氧烷键的水解,同时抑制硅醇的缩合,降低了颗粒的生长速率,反应介质从非水相转为水相。由于水和TEOS以及MTES不相溶,因而当反应介质转为水相时,反应速率大大降低。同时,水量的增加有利于水解。随着水量的增加,TEOS和MTES水解形成的Si─OH键也随之增加,反应向多维方向进行,短链间交联加强,有助于形成致密聚合物。但是大量的水存在,降低了缩聚反应的反应物浓度,对TEOS和MTES的缩聚反应产生抑制,对成膜不利。因此,水量太少或者太多,对形成均匀致密的包覆膜都不利。当水用量为10 g时,铝粉的耐酸性最好,表明在此浓度下成膜效果最好。

图4 水的用量对包覆铝颜料耐酸性的影响Figure 4 Effect of water amount on acid resistance of coated aluminum pigment

3. 6 反应时间的影响

反应时间对包覆膜的形成有很大影响。反应时间太短,溶胶中的硅酸来不及包覆到铝颜料表面,无法形成稳定的包覆膜;反应时间太长,会导致铝颜料表面的包覆膜老化,从而脱落,既影响包覆效果,又会导致铝颜料光泽度的下降。按表1中5及12 ~ 15号试验反应时间对包覆铝颜料耐酸性的影响,结果见图5。从图中可以看出,反应时间从4 h逐渐延长到12 h,铝颜料释放氢气的速率逐渐减小,释放的氢气量也逐渐减少,因此铝颜料的耐腐蚀性能逐渐提高。然而反应时间超过6 h后,包覆铝颜料的颜色却逐渐变黑。综合考虑产品的性能要求,确定反应时间为6 h。

图5 反应时间对包覆铝颜料耐酸性的影响Figure 5 Effect of reaction time on acid resistance of coated aluminum pigment

综上所述,当铝颜料为2 g时,确定的反应条件为:温度50 °C,反应时间6 h,氨水6 g,去离子水10 g,TEOS 2 g,MTES 3 g。在此条件下制备的铝颜料防腐蚀性能最好,能够在pH = 1的硫酸溶液中保持300 min不产生氢气,需要4 d才能腐蚀完毕。

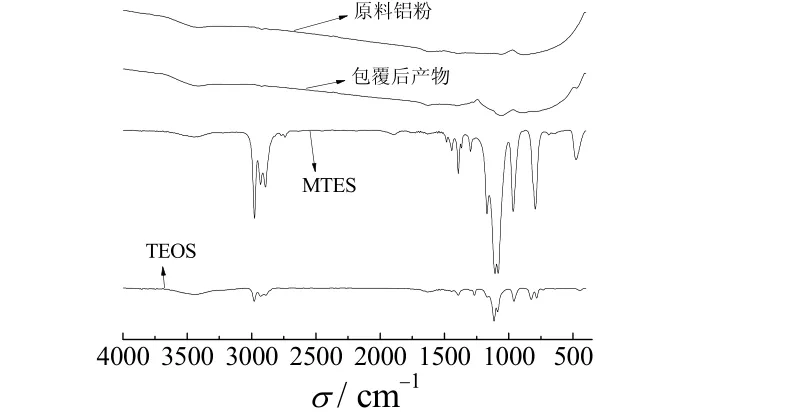

3. 7 优化条件下制备的二氧化硅包覆铝颜料的结构

优化条件下制备的二氧化硅包覆铝颜料的红外光谱、包覆前的铝颜料以及TEOS和MTES的红外光谱见图6。可以看出,原料铝粉在3 420 cm−1和874 cm−1处有羟基峰,表明铝颜料表面的确存在羟基。包覆后铝颜料表面的羟基峰消失,在1 057 cm−1出现了Si─O─Si峰,在1 401 cm−1处出现了一个甲基峰。因此可以证明,在铝颜料表面顺利包覆上了正硅酸乙酯和甲基三乙氧基硅烷。

图6 TEOS、MTES以及包覆前后铝颜料的红外谱图Figure 6 IR spectra of TEOS, MTES and aluminum pigments before and after coating

包覆前后铝颜料的表面形貌照片见图7。包覆前,铝颜料表面光滑,没有任何异物;包覆后,铝颜料表面沉积了很多小颗粒,此小颗粒为二氧化硅有机–无机杂化物颗粒。从图 7可以确证,铝颜料表面成功包覆上了有机–无机杂化二氧化硅颗粒。

4 结论

图7 包覆前后铝颜料的SEM照片Figure 7 SEM photos of aluminum pigments before and after coating

以MTES和TEOS为前躯体、氨水为催化剂,采用溶胶–凝胶工艺在薄片铝粉外面包覆一层有机–无机二氧化硅杂化物。通过调节反应温度和时间以及MTES、TEOS、氨水和水的用量,可以控制TEOS与MTES的水解速率和缩聚速率,从而控制二氧化硅杂化物以膜沉积的方式对铝颜料进行包覆,得到均匀致密的包覆膜。综合考虑铝颜料的外观及耐酸性,得到包覆 2 g铝粉的较优条件为:同时滴加TEOS和MTES的乙醇溶液与氨水和水的乙醇溶液,使乙醇的总体积为110 mL,氨水用量为6 g,MTES为3 g,TEOS为2 g,水10 g,在50 °C下反应6 h。此条件下得到的铝粉包覆膜均匀致密,包覆铝颜料在pH = 1的硫酸溶液中能稳定存在5 h,存放4 d才腐蚀完毕。

[1] KARBASI A, MORADIAN S, TAHMASSEBI N, et al. Achievement of optimal aluminum flake orientation by the use of special cubic experimental design [J]. Progress in Organic Coatings, 2006, 57 (3): 175-182.

[2] KEARNS M. Development and applications of ultrafine aluminium powders [J]. Materials Science and Engineering: A, 2004, 375/377: 120-126.

[3] MÜLLER B, SHAHID M, KINET G. Nitro- and aminophenols as corrosion inhibitors for aluminium and zinc pigments [J]. Corrosion Science, 1999, 41 (7): 1323-1331.

[4] 高爱环, 皮丕辉, 路阳, 等. 铝颜料的聚丙烯酸酯与 SiO2双重包覆改性[J]. 华南理工大学学报(自然科学版), 2010, 38 (2): 1-5.

[5] WISSLING P. State-of-the-art technology in aluminium pigments tor aqueous paints [J]. Surface Coatings International Part B: Coatings Transactions, 1999, 82 (7): 335-339.

[6] 中南大学. 一种二氧化硅包覆型水性铝银浆的制备方法: CN, 101235226 [P]. 2010–09–29.

[7] BAJAT J B, MILOŠEV I, JOVANOVIĆ Ž, et al. Corrosion protection of aluminium pretreated by vinyltriethoxysilane in sodium chloride solution [J]. Corrosion Science, 2010, 52 (3): 1060-1069.

[8] WANG H, HUANG S L, ZUO Y J, et al. Corrosion resistance of lamellar aluminium pigments coated by SiO2by sol–gel method [J]. Corrosion Science, 2011, 53 (1): 161-167.

[9] ZHU H W, QU X Y, HU Y, et al. Corrosion inhibition of flaky aluminium powders prepared through sol–gel process [J]. Corrosion Science, 2011, 53 (1): 481-486.

[10] 李利君, 皮丕辉, 王炼石, 等. 改进的溶胶/凝胶法制备包覆型铝颜料[J].材料科学与工艺, 2010, 18 (4): 464-468.

[11] LI L J, PI P H, WEN X F, et al. Optimization of sol–gel coatings on the surface of aluminum pigments for corrosion protection [J]. Corrosion Science, 2008, 50 (3): 795-803.

[12] LI L J, PI P H, WEN X F, et al. Aluminum pigments encapsulated by inorganic–organic hybrid coatings and their stability in alkaline aqueous media [J]. Journal of Coatings Technology and Research, 2008, 5 (1): 77-83.

[13] 林健. 催化剂对正硅酸乙酯水解–聚合机理的影响[J]. 无机材料学报, 1997, 12 (3): 363-369.

[14] DU Y J, DAMRON M, TANG G, et al. Inorganic/organic hybrid coatings for aircraft aluminum alloy substrates [J]. Progress in Organic Coatings, 2001, 41 (4): 226-232.

Research on TEOS/MTES cooperated hydrolysis for coating aluminum pigments //

CHEN Kun, PI Pi-hui, WEN Xiu-fang, CAI Zhi-qi, ZHENG Da-feng, CHENG Jiang*, YANG Zhuo-ru

A thin and compact organic–inorganic coated film was prepared on the surface of aluminum pigment by sol–gel reaction with tetraethyl orthosilicate (TEOS) and methyltriethoxysilane (MTES) as precursors and ammonia as catalyst. The reaction factors affecting the film formation and the acid-proof behavior of encapsulated aluminum pigment were studied. Hydrogen is not evolved when the encapsulated aluminum pigment is immersed in sulfuric acid solution of pH = 1 for 300 min, which was prepared by simultaneously dropping the alcohol solutions of TEOS, MTES, ammonia and water into the aluminum pigment solution with a mass ratio of pigment, MTES, TEOS, ammonia and water equal to 2 : 3 : 2 : 6 : 10 after reaction at 50 °C for 6 h.

aluminum pigment; silica; sol–gel; coating; acid resistance

School of Chemistry and Chemical Engineering, South China University of Technology, Guangzhou 511640, China

TQ628.3

A

1004 – 227X (2011) 12 – 0058 – 05

2011–06–23

2011–06–30

国家自然科学基金(20976059);中央高校基本科研业务费专项资金(2009ZM0141)。

陈坤(1987–),男,贵州遵义人,在读硕士研究生,主要从事硅的有机–无机杂化物包覆铝颜料研究。

程江,教授,博士生导师.,(E-mail): cejcheng@scut.edu.cn。

[ 编辑:韦凤仙 ]