合成氨装置工艺冷凝液回收利用项目改造

印秀萍 董波 郭忠 (大庆油田化工集团甲醇分公司)

合成氨装置工艺冷凝液回收利用项目改造

印秀萍 董波 郭忠 (大庆油田化工集团甲醇分公司)

大庆油田化工集团甲醇分公司对合成氨装置工艺冷凝液系统进行了改造,采用汽提法回收工艺冷凝液,将产品引入除盐水系统使用的过程。装置在改造后除盐水消耗及液氨成本下降,合成氨装置废水外排量减少,废水站负荷降低,取得了显著的经济效益和环保效益,对同类装置具有一定借鉴作用。

工艺冷凝液 回收 除盐水 污染物 效益

大庆油田化工集团甲醇分公司年产5×104t合成氨装置采用德国林德公司的LAC工艺,先后经过蒸汽转化、高低温一氧化碳变换、MDEA脱碳、PSA变压吸附制取纯氢;用纯氢气和纯氮气合成氨。装置运行过程中,除盐水消耗一直较高外,在蒸汽转化、高低温变换过程中有10 t/h的工艺冷凝液排出,没有回收利用。为了进一步降低生产成本,减少废水和污染物的外排量,甲醇分公司组织对冷凝液回收利用问题进行攻关。

1 改造前状况

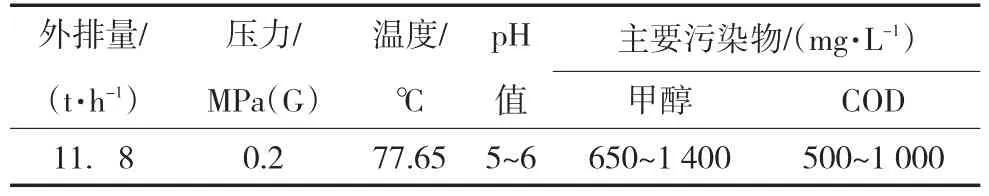

在合成氨生产过程中,烃类高低温变换出口气体中含有大量的水蒸气,这些水蒸气被冷却后先后进入低变气冷凝液分离器1(D1231)、低变气冷凝液分离器2(D1232),最终经排污罐(D8033)排入给排水车间清排水装置处理后排放。排放工艺冷凝液中含有少量的NH3、甲醇、COD等污染物,具体参数见表1。2007年生产每吨合成氨除盐水消耗量为5.42 t。

表1 合成氨装置工艺冷凝液

2 改造目的

通过对工艺冷凝液系统的改造,可以大大降低合成氨装置除盐水消耗量,降低液氨生产成本;减少合成氨装置废水外排量,降低废水站的负荷,同时也降低了装置污染物的外排量。

3 改造方案

3.1 工艺原理

本项改造采用中压高温蒸汽汽提方法对工艺冷凝液进行回收。汽提法的去除对象是挥发性物质,它是借助废水与通入蒸汽的直接接触,使废水中的挥发性物质按照一定的比例扩散到气相中,从而把挥发性物质从废水中分离出去。这种处理方法在大型氮肥装置上应用较为普遍,且一般为中、低压汽提方法[1]。

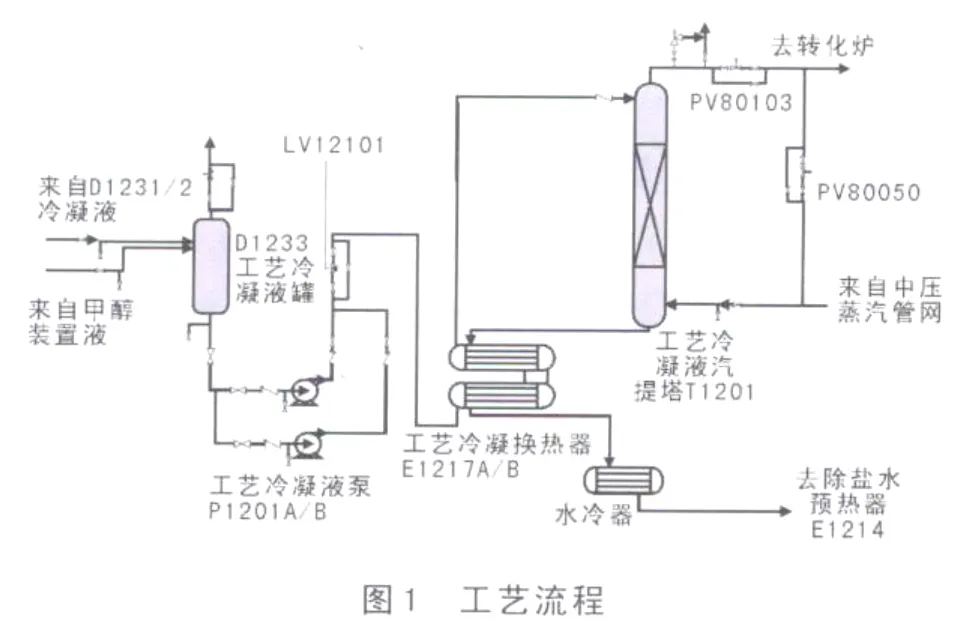

3.2 工艺流程

含微量氨、CO2及甲醇、高级醇的工艺冷凝液经工艺冷凝液泵升压后,在E1217入塔预热器中经汽提塔排出液预热后自塔顶进入塔T1201内,汽提蒸汽从塔底进入。蒸汽和工艺冷凝液在填料段逆流接触,汽提出工艺冷凝液中易挥发组分和溶解的气体,汽提后的工艺冷凝液只含微量的氨和甲醇。塔顶排出的蒸汽与工艺蒸汽混合后作为入炉蒸汽参与转化反应,汽提后的冷凝液在E1217中回收热量,再经E1218冷却。工艺冷凝液经汽提后,水中质量分数降至30×10-6以下,甲醇降至5×10-6以下(图1)。汽提后的工艺冷凝液经冷却后作为除盐水回用[2]。

3.3 设备改造

工艺冷凝液汽提塔按作用和压力等级划入二类压力容器,工艺冷凝液在塔上部主要呈酸性,对碳钢腐蚀较大,因此塔上部材料在经过比较后选择了16MnR+OCr18Ni9的复合钢板。塔下部工艺冷凝液气提后,其中的CO2已基本被蒸气带走而呈中性,因此塔下部材料选用16MnR钢板。考虑到在汽提不正常时,工艺冷凝液在塔下部仍呈酸性,对碳钢腐蚀较大,因此塔下部的腐蚀裕量取6 mm。

另外进出塔换热器介质均为工艺冷凝液,进塔液体酸性强,腐蚀性大,换热管壁很薄,因此材料选用全部OCr18Ni9钢。换热器结构用固定管板式换热器,管板与筒体采用等厚对接焊接,以改善连接部位的应力分布,保证焊接质量。

3.4 水质的控制

由于该项目改造后,汽提塔顶蒸汽要并入转化工艺蒸汽使用,因此对水质有严格的要求。按《蒸汽锅炉安全检察规程》(劳部发[1996]276号)199条规定,额定蒸汽压力大于或等于3.8 MPa的锅炉水质,应符合GB 12145《火力发电机组及蒸汽动力设备水汽质量标准》的规定。为防止锅内系统结垢,采取加入磷酸三钠进行锅炉内处理。机理为水中的钙(Ca2+)、镁(Mg2+)阳离子和磷酸根阴离子(PO43-)结合生成磷酸钙和磷酸镁悬浮物,通过排污排出,达到避免结垢的目的。在控制上,要求磷酸根(PO43-)为保证完全除尽水中的钙(Ca2+)、镁(Mg2+)阳离子,并且起到一定的防腐蚀作用,磷酸根应稍有过量,控制范围为5~15 mg/L。在pH值的控制上要求pH大于9,但必须控制在11以下。锅内金属壁在运行中会形成一层致密坚硬的氧化膜,在pH值为9~11的弱碱性环境中,氧化膜不会被破坏,如果超出这个范围,氧化膜就有可能被破坏,影响金属的使用寿命,而且在pH值为9~11时,有利于磷酸根和钙(Ca2+)、镁(Mg2+)阳离子的反应。另外,碱度过大时有产生金属苛性脆化的可能。

4 实施及运行情况

工艺冷凝液系统于2008年4月开始施工改造,2008年11月25日建成投产,2009年初利用这套冷疑液回收装置对一甲醇车间、二甲醇车间的精馏残液进行回收试处理。由于甲醇装置提供的来水的电导时有超标的情况发生,来水情况无法保证,因此在来水条件满足时才对这两个车间精馏残液进行回收处理。经过不断优化调整,工艺冷凝液回收装置运行良好。

5 效益分析

项目改造实施后,除盐水单耗降至3.74 t(2009—2010年),比改造前下降了1.68 t,其中处理一甲醇、二甲醇精馏残液9 500 t。2009、2010年共生产液氨103 280.524 t。合成氨车间年节约除盐水8.2×104t,除盐水单耗降低1.59 t,降幅达29.3%,装置去除甲醇车间的除盐水单耗为5.42-1.59=3.83 t。按照除盐水单价为28.10元/t计算,每吨氨成本节约44.679元,年节约成本230.72×104元。

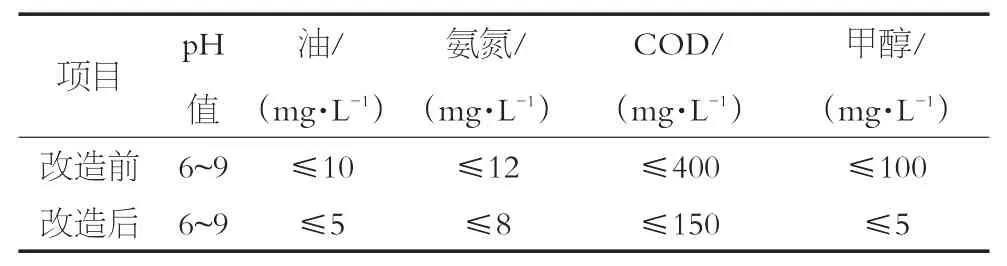

项目改造实施后,平均每年减少外排污水量8.2×104t,同时降低了合成氨装置外排污水污染物的含量,见表2。工艺冷凝液装置处理后水质中COD≤150 mg/L,甲醇≤5 mg/L,取得了一定的环保效益。

表2 项目改造前后污水外排主要污染物数据

从以上数据可以看出,改造后,合成氨装置外排废水中主要污染物含量降低至标准值。

因此,无论从经济效益还是环保效益上看,合成氨装置工艺冷凝液回收利用改造都取得了很好的效果,是一项技术成熟、工艺简单、操作方便的改造项目。

[1]毛双燕.甲醇装置蒸汽冷凝液回收技术.活力[J].2009,(6):177-178.

[2]王永旭,王军芳.合成氨冷凝液回收系统的优化设计.石油和化学节能[J].2006(1).30-31.

10.3969/j.issn.2095-1493.2011.07.017

印秀萍,1999年毕业于哈尔滨工程大学,见习工艺技术员,现从事车间生产管理工作,E-mail:yinqp@cnpc.com.cn,地址:大庆油田化工集团甲醇分公司合成氨车间,163411。

2011-07-28)