循环流化床脱硫工艺运行中常见问题浅析

汪 波

(沈阳创思达自动化系统有限公司,沈阳 110004)

循环流化床脱硫工艺运行中常见问题浅析

汪 波

(沈阳创思达自动化系统有限公司,沈阳 110004)

循环流化床脱硫是目前国内应用最多的(半)干法脱硫技术,但经过多年的运行也暴露出诸如系统可靠性差、循环灰装置易堵塞、湿壁、系统能耗大、运行费用高、脱硫率低等问题。本文就循环流化床脱硫工艺在实际运行中存在的问题进行了分析讨论。

循环流化床;湿壁;堵塞;脱硫率;可靠性

烟气脱硫是控制SO2排放的主要技术手段,而循环流化床法是目前国内应用最多的半干法脱硫技术。据不完全统计,目前国内已有近千套该脱硫工艺系统在运行。但经过十多年的运行也暴露出存在如湿壁、堵塞、磨损、能耗大、运行费用高、脱硫效率低、运行可靠性差等问题。本文就现阶段循环流化床脱硫工艺出现的主要问题进行了分析讨论。

1 循环流化床的脱硫机理存在问题

通常对循环流化床的脱硫机理描述为:从锅炉出来原烟气由底部进入循环流化床脱硫塔内,并将一定量的脱硫剂和水在文丘里喉口上端加入,经文丘里缩放流化喷管烟气加速,在喉管部位形成了紊流区,在此部位烟气与吸收剂、循环灰、工艺水形成了高传质的流化床。使吸收剂在脱硫塔内悬浮、反复循环,并与烟气中的SO2等酸性气体充分接触,进行脱硫化学反应,生成亚硫酸钙与硫酸钙,从而完成脱硫过程。反应后的大量的气—固混合物从脱硫塔顶部排出,进入除尘器内,脱除的固体颗粒在控制阀的调节作用下,通过固体循环系统,返回脱硫塔继续参与脱硫反应,反应器内循环灰的高倍率循环使循环灰颗粒之间发生激烈碰撞,使颗粒表面生成物的固形物外壳被破坏,里面未反应的新鲜颗粒暴露出来继续参加反应。客观上起到了加快反应速度、干燥速度以及大幅度提高吸收剂利用率的作用。另外,由于高浓度密相循环的形成,反应器内传热、传质过程被强化,反应效率、反应速度都被大幅度提高。而且反应灰中含有大量未反应的吸收剂,所以反应器内实际钙硫比远远大于表观钙硫比。

由于脱硫剂、循环灰和反应产物多次在脱硫塔和除尘器之间循环,因此增加了停留时间,提高了脱硫效率。

从以上的论述可以看出,循环流化床的脱硫机理存在问题:一是没有所谓在床层中对脱硫剂外壳反应生成物的摩擦剥离过程,因为在脱硫运行过程中反应生成物料的外壳从理论上讲根本不可能被磨掉;二是停留时间缩短。

(1)关于破碎的问题

首先,在脱硫过程中,床层是其脱硫反应及物料循环区域处也是所谓的产物破碎区域,而此部位也是喷雾区域,由于喷雾造成脱硫剂及循环物料处于湿润状态,而湿的物料是不能破碎的(湿式破碎除外);其次,物料的破碎是靠碰撞、冲击、剪切、剥离等机械运动来实现的,仅靠脱硫塔内气流的一点能量来磨掉反应物的外壳几乎是不可能的(按破碎能量计算其气流能量不足以将其磨掉);最后,气流破碎是采用双向碰撞来达到破碎的目的,而在脱硫塔内气流的方向是同向的,向上的气流只是将石灰和循环物料托起,其能量是不足以将脱硫生成物外壳磨掉的。

(2)关于停留时间的问题

由于气流的原因,床层在运行过程中极不稳定,很难形成床层,所以脱硫剂及循环物料在塔内的停留时间很短,又由于床层不稳定,所以循环次数也相应减少。进一步造成停留时间减少,循环次数减少,停留时间缩短也是使脱硫效率降低的主要原因之一。

2 循环流化床脱硫技术不成熟

循环流化床脱硫技术不成熟主要表现在运行可靠性差,而运行可靠性差主要表现在塌床、湿壁、堵塞、磨损、脱硫效率低等方面。

2.1 湿壁

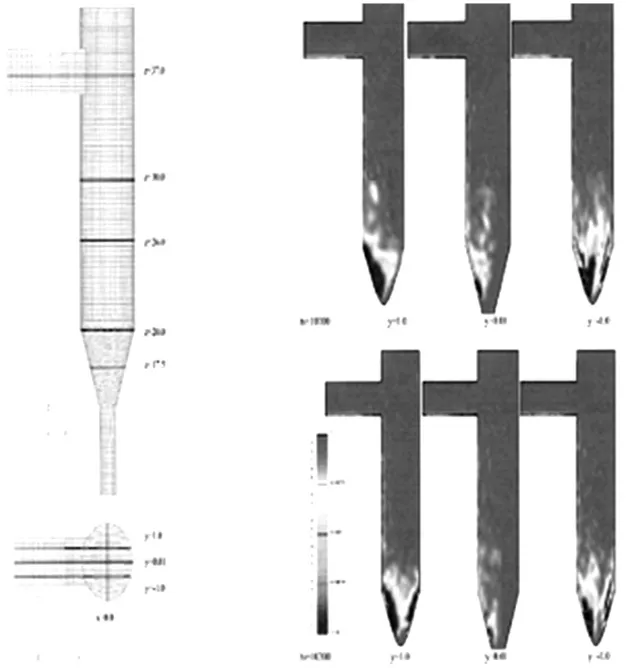

2.1.1 塔内的烟气流动状况

烟气进入反应塔后,在上升过程中,将会发生如图1所示的偏转,并在另一侧形成涡流“滞流区”。特别是在循环气流作用下,更加剧了涡流“滞流区”的形成和扩大。由于热损失特别是雾化水滴粒子的蒸发吸热,使得沿气流上升的方向,塔内的平均温、湿度分布,分别呈递减、递增趋势。在滞流区内,涡流携带着不同体积的包括蒸发殆尽的微小水滴,在滞流区内循环、蒸发,并与主流进行少量的紊流扩散,分子扩散水平的湿、热交换。因此,滞流区内的含水量越来越高,而温度则越来越低,直到在塔上方甚至整个滞流区内接近或达到饱和。于是,由于蒸发驱动力降低,越来越多的来不及蒸干的微小水滴粒子,在涡流的携带下,碰撞于塔壁而湿壁。通过检查孔,可看到湿壁区域,这种结垢状态表明了因气流偏转形成的旋转流动的存在。

图1 模拟气流在塔内分布

2.1.2 产生原因分析

(1)塔体结构因素

湿壁与塔体结构、气流场及温度场密切相关。但要系统、准确地测定脱硫塔内流场及温度场几乎是不可能的。半干法脱硫塔的结构影响了塔内气流的分布,作用于塔内的湿、热交换过程并影响温度、湿度分布。当塔内存在较大尺度的涡流时,容易发生湿壁现象。塔内壁与气流主体间温差过大造成结露,是湿壁另一个主要原因,特别是在低温距条件下。事实上,这类湿壁结垢问题会从脱硫塔一直延伸至除尘器甚至烟囱中,这也是温距降低的受限因素之一。虽然低温距使湿壁的可能性大大增加,但低温对脱硫效果的提高是非常重要的。

(2)雾滴蒸发因素

湿壁的非塔结构因素主要包括:1)蒸发速度(对于雾化加湿,雾化粒度过大、喷嘴布置不当);2)结露(温距过低或内壁与气流主体间温差过大)。蒸发速度问题在加湿设计中受到较多的关注,通常能得到较好的解决,这里不做讨论。由于烟气黏性的存在,壁面附近塔内各水平面上的径向温度基本上呈塔中高,塔壁低的分布。因此,当温距较低时,塔壁易于结露从而使湿壁现象加剧。因而塔壁的良好保温是必要的。事实上,除非进行加热处理,由于沿途热损失,结露现象可一直存在下去,除尘器之前都有结露的可能,烟囱出口之前都有结露的可能。这也是温距不能过度降低的原因之一。由于低温距对于提高脱硫效率的必要性,防止结露湿壁同样非常重要。发生湿壁现象后,系统的造价将因防腐处理大幅度地提高,干法总体上的优越性将变得微不足道。不仅如此,由于喷入的粉状脱硫剂在塔壁等表面湿润的情况下容易沉降黏附于壁面上,从而形成了局部或全面的沉积湿壁现象。

另外,喷入的粉状脱硫剂在塔壁等表面湿润的情况下容易沉降黏附于壁面上,形成局部或全面的沉积湿壁现象。随着沉积或湿壁厚度的增加,脱硫塔及除尘器前的管路的断面也会发生变化,流动状态及脱硫反应进程也会发生变化。当厚度太大,发生坍塌时,坍塌的落块砸在本来就不稳定的床层上就会造成塌床,并会使出渣口等出现堵塞现象,使得系统不能正常工作。所以湿壁对脱硫系统的不良影响非常大。但遗憾的是目前还没有彻底解决湿壁的有效办法。

脱硫系统中,喷嘴多数采用压力喷嘴,雾化的效果不是很好。而且随着喷嘴的喷口长期使用后的磨损,雾化效果会变得更差。雾滴来不及蒸发和分散,就会产生湿壁现象。

当负荷变化时,烟气量和温度发生变化,当设定温度不变时,水量自动会变化。此时循环流化床的给灰调节的弱点就暴露了,由于其是根据床压调节的。当负荷增大时,给灰量不变,但烟气量的增大同样会导致床压的增大,而负荷增大时,加水量就必然增加,此时如果减少给灰量,就会导致灰的湿度增大,继而也就增大了湿壁的可能性。

2.2 塌床

造成塌床有两个原因:一是烟气流速过低;二是料粒变大。烟气流速过低主要是锅炉负荷低的时候,烟气流量的下降,无法保证喉部的流速。灰就无法很好地与烟气接触,就会造成局部灰的湿度过大,发生塌床现象。另外,设计时所给的设计烟气量与实际的烟气量相差很大的话,也有造成塌床的可能。目前为了能在负荷变化时也能稳定运行,工艺中加设了净烟气再循环系统。这样虽然能使得设备在低负荷时正常运行,但在打开回风烟道后,由于净烟气的快速补充,就会造成脱硫岛入口负压瞬时减小,对锅炉炉膛正常负压造成影响,造成炉膛正压向外冒火的严重事故,如山东某化工厂脱硫项目中就曾出现过锅炉炉膛正压向外冒火的严重事故。同时,净烟气的快速补给也会给风机正常运行带来负面影响,严重时还会引起风机的喘振,而且锅炉负荷突变会促使净烟气反应滞后,如补给滞后,也会造成塌床现象发生。

物料粒变大主要有两方面原因,一是吸收剂的供应质量不好,二是喷水质量不好,造成料粒粘结变大,加料位置及物料分散度也是影响料粒变大的主要原因之一。有报道认为,如果烟气量减小,可以减少物料加入以避免塌床。但这个看法是片面的,因为能否建立稳定的床层,主要是看气流分布是否均匀及气流速度能否托起物料颗粒,这与颗粒的质量有关,而与物料的总量没有多少关系。试想40m/s以上的烟气流速虽然吹不起一个鹅卵石,但足可以把一堆灰吹得无影无踪。

喷水量、烟气流量、喷水点设置、循环物料系统设置、脱硫剂加入点的位置、塔内流场设计都会对床层的稳定运行产生重要的影响。

另外,在循环流化床脱硫中,是靠床压来控制循环物料的加入,由于空塔流速与床压密切相关,而在实际控制中并没有建立空塔速度、循环灰量与床压之间的关系,也就是说,床压与循环灰量的关系是不真实的。因此,仅靠床压来控制循环灰量是不合理的。并且喷水量是靠出口温度来控制的。因此,当床层发生变化时,无法保证床内物料的湿度,无法防止湿度过大、物料大量结块而造成塌床。特别是当烟温波动范围较大时,而流化床喷水量无法根据烟气负荷精确控制,床内截面流速难以做到均匀一致,这是造成流化床内结垢堵塞的根本原因。这也是脱硫系统不能正常运行的主要原因。

喷嘴雾化不好也是塌床的重要因素,循环灰与水形成湿度较大的灰块,越变越大,吹不起来,有时就会形成贴壁,当其变大后就会掉落,造成击毁床层的严重后果。

2.3 堵塞

(1)湿壁造成堵塞

在循环流化床脱硫工艺运行过程中,经常会发生湿壁现象,而且目前还无法解决。如河北某钢厂400平米烧结机脱硫,2009年2月投入运行,但运行不到1个月就出现了严重的湿壁,并在塔内壁/四周形成了厚约500mm的一层坚硬结垢圈,造成堵塞,使石灰及循环物料根本无法正常加入。只能由人工凿开结构层清理。虽然经多次整改,但因工艺本身固有的问题,每次整改后都难以长时间正常运行。图2为人工在开凿塔内结垢层。

图2 人工在开凿塔内结垢层

另外,烟气量、烟温在波动范围较大时,流化床喷水量也无法根据烟气负荷精确控制,床内截面流速难以做到均匀一致,这也是造成流化床内结垢堵塞,影响其不能正常运行的主要原因之一。

(2)循环装置输送不畅

空气斜槽输送不畅,堵灰现象十分严重,这已是所有循环流化床脱硫工艺的通病。如山东某石化厂5、6号100MW机组锅炉脱硫工程,2006年3月投运,但运行不到两个月,脱硫装置就出现了大面积堵灰,使除尘器、物料循环无法运行(如图3所示)。经过整改后,还是经常堵灰,导致整个系统无法稳定运行。灰斗内脱硫灰卸灰不流畅、板结严重导致整个灰斗都被堵死,只能拆下进行人工清理,且粉尘随风四处飞扬,导致现场十分脏乱,业主意见很大。

图3 堵塞后的空气斜槽

又如云南某电厂循环流化床脱硫工艺,2001年12月停炉检查时发现脱硫塔塔壁结块、积灰;旋风分离器部分筒壁和灰斗积灰结块;旋风分离器入口衬板磨损严重,甚至磨坏掉入旋风分离器及循环灰箱内,致使旋风分离器出现灰斗堵灰、循环灰箱的输灰机卡塞现象。

(3)喷枪、喷嘴易堵塞。

2.4 磨损

由于喉口气流速度较高,且在此处为循环物料加入部位,虽然此处通常设置耐磨层,但由于耐磨层结构施工等原因,脱落现象十分普遍,造成喉口部位磨损非常严重。

雾化喷嘴大多采用双流式压力喷嘴,雾化效果不是很好。而且随着喷嘴的喷口长期使用后的磨损,雾化效果会变得更差,从而造成料粒黏结变大,产生塌床。

由于脱硫过程将大量粉尘反复循环,所以有大量粉尘随气流进入后部除尘器中,必然增加除尘器的负荷。而循环流化床脱硫工艺多数采用袋式除尘器来净化烟气,虽然设计时采用了相关措施,但对滤袋的磨损还是非常严重的。如广州某垃圾电厂滤袋运行半年左右后就被磨得千疮百孔(如图4所示)。

图4 循环灰对滤袋的磨损

2.5 脱硫效率低

到目前为止,从已运行的循环流化床脱硫工艺来看,普遍存在脱硫效率不高的情况,在稳定运行状态下一般在75%左右,并存在实际操作时难以适应锅炉烟气波动,且脱硫产物无法有效处理等缺点。

2.6 可靠性差

在循环流化床脱硫运行过程中,可靠性差主要表现在:1)床层难以建立,即使建立起来也不稳定,随时都有塌床的可能;2)循环物料堵塞,无法正常运行,这已成为所有循环流化床脱硫工艺的通病;3)湿壁现象严重;4)控制系统无法投入自动运行,从目前已运行的脱硫系统来看,基本上都是靠手动来完成运行的。

如石家庄某钢厂50m2及70m2烧结机脱硫工程中,整个脱硫系统开始就无法正常开机运行,后虽投入巨资整改,但仍无法正常运行。

2.7 运行费用高

目前的烟气脱硫工艺的运营成本70%是电耗产生的;约20%为脱硫剂的消耗量。由于床层产生较大的压降,而且后部除尘往往采用袋式除尘器,而袋式除尘器的压降也较大,再加上输送循环物料风机及电加热器,因此电耗比喷雾干燥法脱硫工艺高30%左右,又由于Ca/S比较高,脱硫剂耗量大,故运行费用也高。而循环流化床脱硫需大批量采购符合要求的T60标准的石灰粉,以目前投运电厂的运行情况来看,石灰消化存在诸多问题,如果采购满足要求的消石灰Ca(OH)2将会增加业主的采购成本。而最大的问题是一般较难购买到品质稳定的高活性(T60标准)的石灰粉。因此,其脱硫效果完全依赖于石灰的高纯度及高活性。因此脱硫剂消耗大,运行成本高。

3 小结

1)到目前为止,还无法从根本上解决湿壁问题;2)脱硫系统的设备运行不稳定、可靠性差、故障率高,技术上不成熟;3)需要严格控制锅炉燃煤的含硫量,一旦燃煤含硫量偏高,SO2就会排放超标;4)脱硫系统能耗高,运营成本相对较高;5)脱硫率低,稳定运行一般在70%左右,当环保要求进一步提高时,改造非常困难,容易发生SO2排放超标问题;6)需要对石灰石的品质、粒度、含水率等指标进行严格控制,如果粒度偏大或含水率偏高,容易发生给料机卡死、堵管等问题;7)工况适应性与控制难以实现,自动控制存在很大的时滞效应,难以灵敏调整,脱硫效率难以保证;8)在循环流化床脱硫中,是靠床压来控制循环物料的加入,但并没有和降水温联系起来;9)循环流化床的建床需一定的时间,当锅炉需检修时,存在配合及重新开机的脱硫问题;10)技术上不成熟,商业运行业绩很少,据不完全统计,目前国内近千套装置中,还没有令人满意的运行案例;11)脱硫机理存在问题;12)发生湿壁现象后,系统的造价将因防腐处理大幅度地提高,干法总体上的优越性将变得微不足道。

[1]张伟,等.半干半湿烟气脱硫反应塔湿壁现象的分析[J].环境科学研究,2000(13):2.

[2]张凤兰,等.小龙潭发电厂烟气循环流化床脱硫工程评述[J].电力环境保护,2003(19):1.

[3]吕建燚,等.影响循环流化床烟气脱硫效率的床结构因素分析[J].锅炉技术,35(6).

[4]王军方,等.半干半湿法烟气脱硫主要影响因素分析[J].环境污染治理技术与设备,5(12).

[5]王晓芳,等.循环流化床常温半干法烟气脱硫技术的工程示范研究[J].动力工程,24(3).

Common Problems on Circulating Fluidized Bed Desulfurization Process

WANG Bo

(Cyclone System Design Co., Ltd, Shenyang 110004, China)

Circulating fluidized bed desulfurization means semi-dry desulfurization technology which is used widely in the country, but it shows many problems, such as weak system reliability、circulating ash equipment easily jammed、wetted wall、high energy consumption of system、high running expense、low desulfurization rate, and so on. This paper makes analysis on the common problems existed in circulating fluidized bed desulfurization process.

wetted wall; jammed; desulfurization rate; reliability

X701.3

A

1006-5377(2011)08-0047-04