CJ18.2 tex赛络纱的生产实践

詹树改 ,武建周,李延安,魏新阳

(1.河南工业技师学院 纺织教研室,河南 郑州450007;2.南阳海泳纺织制衣企业有限公司,河南 南阳473124)

赛络纺是1975年由澳大利亚联邦科学与工业研究机构发明的一种纺纱方法,又名并捻纺,国内称这种纱线为A,B纱.赛络纺初始的设计目的是用于毛纺,特点是成纱毛羽少、强力高、耐磨性好,使毛纱单纱达到可织造的效果,实现毛织物的轻薄化.在所用原料等级相同的条件下,赛络纱织物较常规环锭纱线织物毛羽少、手感柔软、耐磨、透气性好.目前,赛络纺也大量应用于全棉纱的生产.

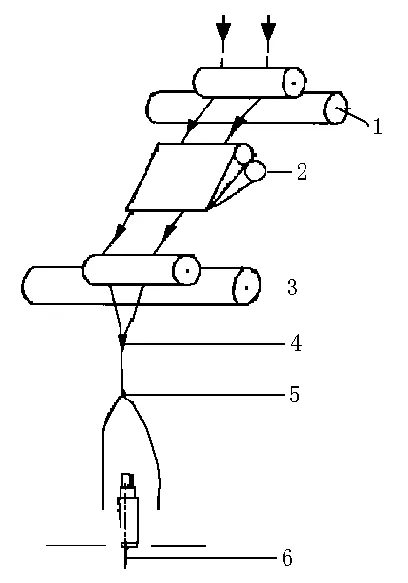

1 纺纱原理

如图1所示,赛络纺是在细纱机后罗拉1的后方喂入2根保持一定间距的粗纱,经中罗拉2与前罗拉3牵伸后输出2根单纱须条,由于捻度的传递而使单纱须条上带有少量的捻度,经汇聚点4并合后再经导纱钩5被同一根锭子6进一步加捻成类似合股的纱线,卷绕在筒管上[1].

1-后罗位;2-中罗拉;3-前罗拉;4-汇聚点;5-导纱钩;6-锭子图1 赛络纺纱原理图Fig.1 Principle of Sirospun

2 原料选配和工艺流程

2.1 原料选配

印度棉、美棉和新疆棉混合搭配使用,配棉的平均品级为3.1级,平均长度为29.7 mm.

2.2 工艺流程

工艺流程和纯棉精梳纺纱的流程一样,只是从并条工序开始控制熟条定量,合理选择粗纱牵伸,保证粗纱定量符合设计的要求,还需对细纱机进行合理的改造.

2.3 F1510细纱机的改造

在F1510细纱机单层6列吊锭的基础上,增加为8列.通过缩少粗纱吊锭间距,适当减少粗纱的成形尺寸,使原480锭吊锭增加到960锭,并对车头车尾纱架接长,共增加了4×16个备用粗纱量.在调整过程中,外2排吊锭中增加一排导纱杆,改造后保证同一纱管位置上2根粗纱的间距适当,并且内外排粗纱交叉错开、不碰不缠、顺利退绕、意外伸长小[2].

为确保2根粗纱在同一牵伸区得到有效的控制,将横动装置的动程从10~12 mm减少到5 mm,并在牵伸区内加装双槽集棉器,以控制须条间距并减少锭差.

3 工艺参数的优选

3.1 喂入形式

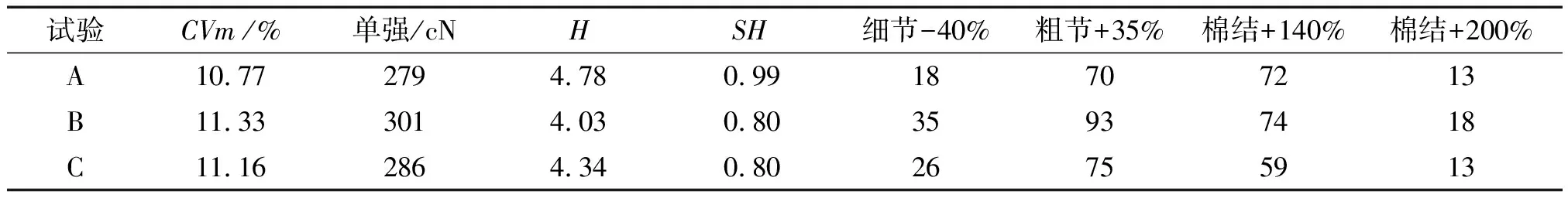

由于F1510细纱机使用的是V型牵伸,没法使用普通牵伸用的直线式双孔喇叭,所以选择了牛角型双孔喂入喇叭,喇叭的口孔径决定了粗纱喂入间距,而2根粗纱的喂入间距对赛络纱的性能有着重要的影响.为了掌握影响的程度,我们在同等条件下试验了3种情况,A试验是将2根粗纱合并喂入中心距为4.0 mm、口径为2.8 mm的双孔牛角喇叭口的其中一眼中;B试验是2根粗纱分两眼喂入中心距为4.0 mm、口径为2.8 mm的双孔牛角喇叭口中;C试验是2根粗纱分两眼喂入中心距为3.0 mm、口径为2.5 mm的双孔牛角喇叭口中.测试结果见表1.表1中,CVm为细纱切割长度等于极板长度的条干变异系数,H为纱线的毛羽指数,SH为毛羽均方差.

表1 喂入粗纱间距与成纱质量的关系Tab.1 Feeding roving spacing and yarn quality relationship

注:纺纱品种JC 18.2 tex,使用同一机台,工艺参数一样,随机取10只管纱试验后取平均值,均使用陕西长岭的CT200条干测试分析仪测试.

由表1可以看出,A试验条干好,细节、粗节少,但单纱的平均断裂强力低、毛羽差;B试验的结果与A试验相反,强力高,毛羽好,但条干、细节、粗节均较差;C试验的结果介于A、B 这2种结果之间.试验结果说明,随着2根喂入粗纱间距的增加,毛羽减少、强力增加.这是因为,赛络纺的纱条从前罗拉输出后,随间距的增加,在纺纱张力相同时,汇聚点上侧单纱长度增加,有利于单根须条上捻度的获得,使表面纤维受到一定程度的圈结.并且,在捻合时,2根弱捻纱条相互为中心卷成一根赛络纱,又隐藏了部分毛羽,因此,毛羽减少、强度增加.在赛络纺纺纱中,因为2根单纱从前罗拉引出后捻度较低,纤维在牵伸系统中的损失以及在形成2根单纱之前边缘散失得很多,造成粗节与细节增多.

3.2 喂入粗纱定量

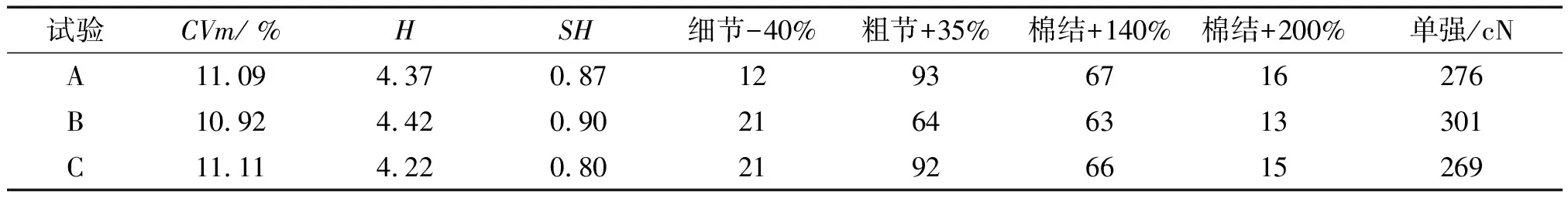

赛络纺不像环锭纺那样通过加捻和纤维转移来获得强度,而是通过单纱间的相互缠绕而获得紧密度,所以又受到前罗拉钳口输出单纱的紧密度的影响.赛络纺工艺是双粗纱喂入,如果粗纱定量太轻、捻度太小,会出现粗纱上断;如果粗纱定量重、捻度大,细纱机牵伸倍数过大,会恶化成纱的条干水平,也有出硬头的现象.为了解决这个问题,在纺CJ18.2 tex纱时,做了大量的工艺试验,优选粗纱定量[3].A试验是用定量7.0 g/10 m的粗纱单眼喂入纺出10只管测试条干;B试验在和A试验同等条件下,用4.5 g/10 m的粗纱试验;C试验在同等条件下用3.5 g/10 m的粗纱,取平均值,结果见表2.

表2 喂入粗纱定量与成纱质量的关系Tab.2 Feeding roving quantitative and yarn quality relationship

从表2可以看出,B试验的条干、强力、粗节、细节均优于A、C试验,但毛羽稍差,这说明粗纱定量采用4.5 g/10 m较好.大量试验表明,赛络纱按同品种正常粗纱定量的55%~60%来设计时,条干较好.从工艺上分析,主要是喂入粗纱的定量较小,需要的牵伸倍数就小,条干就好,而且粗纱在牵伸过程中扩散程度较低,可以产生较窄的纤维须条,更容易使纤维捻进纱条,所以成纱条干好、强力高.如果牵伸力过小,牵伸区中的纤维运动不易控制,会造成变速点分散且不稳定,条干反而恶化.

4 预防纱疵和提高质量的措施

4.1 赛络纺断头的处理

由于赛络纺是由2根有一定间距的须条喂入细纱牵伸区的,分别牵伸后加捻成纱,2股须条会出现一股断头后另一股跑单纱的情况,在纺纱张力稳定的情况下不断头会造成错支纱.为了保证纺纱质量,赛络纺需加装单纱打断装置,一股断头后打断装置能将另一股单纱打断.

4.2 加强操作管理

(1)根据粗纱架的改装情况,尽量采用大卷装粗纱,减少粗纱的更换次数;粗纱采用定长卷装在细纱机上,尽可能做到整排更换粗纱.

(2)注意做好双孔喇叭口的清洁,防止因塞花而影响须条的正常喂入和破坏粗纱须条的内在结构.

(3)加强把关,细纱坚持“三看”,即接头时看锭位,发现单股换管重新生头;络纱前逐个看锭位,发现单股拔出;络纱后在纱包中逐个看管纱,发现单股挑出,挑出的单股纱和其他影响赛络纱质量的疵品纱,由专人做集中清理.

(4)加强对络筒操作的管理,对络筒机进行电清技术改造,增加防错号功能,有效清除单股纱[4].

4.3 合理配置细纱工艺

除粗纱间距和粗纱定量外,还要配置好钳口压力、赛络纱的捻系数、细纱后区的牵伸倍数、钢丝圈的重量和纺纱速度等工艺参数.

4.3.1 钳口压力 采用YJ2-132V(PK225)摇架,加压大小影响到条干、毛羽和纱疵,经试验,前、中、后钳口的压力分别为170×130×150 N/双锭,综合指标较好.

4.3.2 捻系数 从成纱结构分析,纱线的相互缠绕使表面纤维有效地束缚在纱体上,纤维内、外转移的程度低,成纱后纤维的排列有规律,适当增大捻系数,有利于提高成纱的强力.

4.3.3 钢丝圈的重量 钢丝圈的重量影响纺纱的张力,当钢丝圈的重量增加时,汇聚点上侧单纱上的张力随纺纱张力的增加而增加,赛络纱毛羽减少,但汇聚点上侧单纱上的强力低于同特数的单纱,所以配用的钢丝圈应略轻于同特普通纱.经试验,选用了U型4/0钢丝圈.

4.3.4 纺纱速度 由于赛络纺纱机上装有断头自停装置,过高的锭速会引起该装置的震动,使纱线跳出、增加断头,因此,锭速稍低掌握,选用10 000 r/min.前罗拉的速度应比同品种正常纱偏低约10%,以保证捻系数并减少断头.

5 结束语

通过对粗纱架的改造及工艺优选,最终确定了在F1510细纱机上加工纯棉CJ18.2 tex纱的主要工艺:使用中心距为3.0 mm、口径为2.5 mm的双孔牛角喇叭口,V型牵伸形式,粗纱定量为4.5 g/10 m,后区牵伸倍数为1.214,钳口压力分别为170×130×150 N/双锭,锭速为13 000 r/min,细纱捻系数353,使用U型4/0钢丝圈.

在纺纱过程中,须加强操作管理,做好清洁,预防“跑单”,赛络纱的条干、粗细节、强力、毛羽等质量指标均优于普通纱.CJ18.2 tex赛络纱和同纤度的传统环锭纱的质量指标见表3.

表3 2种不同CJ18.2 tex纱线的性能测试数据Tab.3 Two different CJ18.2 tex yarn performance test data

参考文献:

[1] 肖丰.新型纺纱与花式纱线[M].北京:中国纺织出版社,2008:122-127.

[2] 苏旭忠.FA506型细纱机实施赛络纺改造的实践[J].棉纺织技术,2011,39(1):43-44.

[3] 孔维棋.赛络纺纱技术的生产实践[C].2007金昇杯第二届全国棉纺织行业中青年科技工作者论坛论文集,中国纺织工程学会,2007:193-195.

[4] 盛庆石.赛络纺应注意的几个问题[J].棉纺织技术,2010,38(3):25.