隔板式沉降室在冶金炉窑收尘系统的应用

邓沙宁

(湖南有色冶金劳动保护研究院,湖南长沙 410014)

·环 保·

隔板式沉降室在冶金炉窑收尘系统的应用

邓沙宁

(湖南有色冶金劳动保护研究院,湖南长沙 410014)

从有色冶金炉窑烟气收尘系统配置的实用要求出发,结合新型沉降收尘装置的理论分析,探讨了新型沉降装置在有色冶金炉窑烟气收尘系统的必要性,并通过工程实际应用,表明新型沉降收尘装置具有收尘效率适中,阻力低、运行可靠等优点,为有色冶金炉窑收尘系统配置提供设计参考。

冶金炉窑;收尘系统;沉降装置

有色冶金炉窑设计原则一般是粗收尘和布袋收尘(或电收尘)共同作用的工艺收尘流程,粗收尘是收集烟气中的粗颗粒,减少后面收尘器入口粉尘浓度负荷,粗收尘有重力沉降收尘、惯性收尘、旋风收尘等。旋风收尘在收尘系统中用得比较普遍,它的最大特点是对粗颗粒除尘效率比较高,达到80%以上,且占用的空间也较小,它的缺点是阻力较大,一般在800 Pa水柱以上,对于烟气量比较大的冶金炉窑烟气,阻力到达1 200 Pa水柱以上。重力沉降收尘、惯性收尘作为粗收尘器相对起来却用得比较少,它们的除尘效率不高,且占地大,但是结构简单,造价低廉,阻力损失小,一般在50~100 Pa[1,2]。

粗收尘器在冶金炉窑收尘工艺中只起到一定的辅助收尘作用,在国内冶金行业中,用得最多的旋风除尘器作为初级收尘,在实际运行过程中,也存在着不少问题,主要表现在阻力损失大,在系统漏风的情况下,后面的主风机,不能把烟气全部拉过来,炉口冒烟严重,同时,由于旋转速度往往达不到分离尘粒的极限值(旋转速度一般在15~20 m/s),效率降低,另外,由于阻力损失大,能耗相对就大,相反,如果采用重力沉降除尘,再加一些垂直或水平隔板,作为前级预除尘器,则能达到比较满意的效果,特别是在已经形成的冶金炉窑收尘系统的改造中,在主风机不变的情况下,采用这种隔板式沉降室能达到改造的目的[3,4]。

值得注意的是:沉降室空间大,气流速度低,对于冶金炉窑系统中的某些防爆,采取增加防爆门等办法,爆炸现象能得以解决。

1 除尘机理

重力沉降室实际上是扩大输送气体管道的一种除尘室。在沉降室里,气流速度得到显著降低,从而使粉尘在重力作用下沉降下来。重力是自然力,因此不需要额外的能耗,但是,要使粉尘能沉降下来,一方面需要气流速度很低(一般在0.2~0.6 m/s之间),在有限的沉降室长度范围内粉尘才能沉降下来,另一方面需要重力比较大,即要求尘粒的粒径dp和尘粒密度Pp大,使得尘粒在沉降速度W作用下,在有限的沉降时间内粉尘沉降到灰斗里,这就要求沉降室有足够的长度和断面积,同时,又要求沉降室高度小,以减少沉降时间。总之,沉降室的除尘效率取决于沉降室的几何尺寸,在考虑经济和场地时,合理地设计沉降室的长、宽、高,其收效率才能得到充分发挥。

在沉降室里加水平隔板,可降低粉尘的沉降高度,从而提高沉降室的除尘效率;在沉降室里加垂直挡板,气流在沉降室里折转流动,这就相当于增加了沉降室的长度,同时,气流方向的突然改变,粉尘粒子由于惯性,碰到前面的挡板而被捕集下来,有资料表明,在沉降室里加几块这样的挡板,效率可提高10%左右。

结合工程改造中的两个实例,说明沉降室的理论计算。

1.1 水平隔板沉降室理论计算

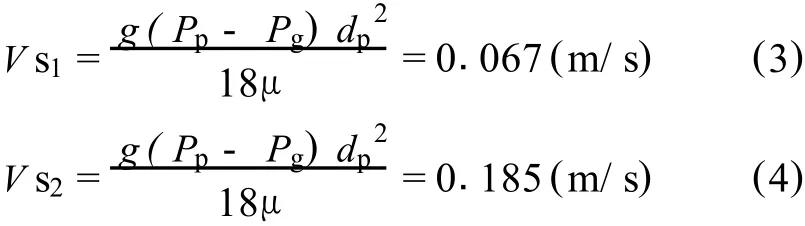

某厂对转炉工艺收尘系统进行了改造,设计了一个带两层水平隔板的翻板式沉降室,沉降室的尺寸为:长×宽×高=6 m×3 m×3 m。进入沉降室的烟气量按两次实测的平均值Q=39 000 m3/h,烟尘的密度Pp=4 038 kg/m3,烟气在300℃的动力粘度近似按空气动力粘度来考虑,取μ=3.03×10-5Pa·s,烟气的密度取Pg=0.74 kg/m3,假如气流为层流状态,且气流分布较均匀,沉降室内的断面风速[5]:

式中B为沉降室宽度/m;H为沉降室高度/m;Q为进入沉降室的平均烟气量/m3·s-1。

烟气在沉降室内的通过时间:

式中L为沉降室长度/m。

在t=300℃、P=1 kg/m2的条件下,粒径为=300μm和=50μm的沉降速度分别为:

式中g为重力加速度9.81/m·s-2;Pg为烟气的密度/kg·m-3;Pp为尘粒密度/kg·m-3;μ为空气在300℃时,在1个大气压下的动力粘度/Pa·s;dp为烟尘粒径/m。

直径为30μm和500μm的尘粒在沉降室内的下降高度分别为:

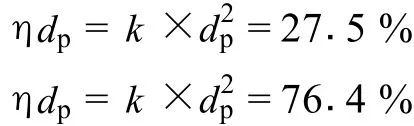

直径为30μm尘粒的收尘效率(分级效率):

式中ηd1为分级效率;N为水平隔板层数。

直径为50μm尘粒的收尘效率(分级效率):

重力沉降室100%捕集的最小粒径。

沉降室对该烟尘的分级效率表示为ηd-dp曲线,如图1、图2所示。

图1 Pp=4 038 kg/m3粒子的ηd-dp曲线图

图2 Pp=4 860 kg/m3粒子的ηd-dp曲线图

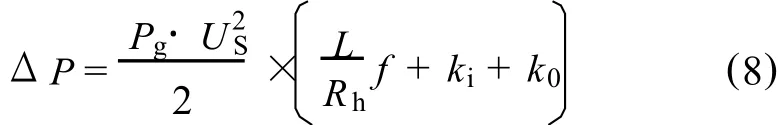

沉降室阻力:

式中ki为进口阻力系数;k0为出口阻力系数;f为沉降室磨擦系数(0.004 59);Rh为沉降室水力半径/m。

通过计算得:ΔP=57.52(Pa)

沉降室的最大阻力ΔPmax

通过以上计算可以看出,该沉降室对于大于50 μm的烟尘有很高的收尘效率,对于大于40μm的烟尘有比较好的收尘效率,小于30μm的烟尘效率比较低,小于20μm的烟尘效率极低。同时,该沉降率阻力很低,一般情况下在70 Pa左右。

1.2 垂直隔板沉降室理论计算

某厂烟化炉氧化锌工艺收艺系统进行了改造,在空气冷却器后加了一个沉降室,沉降室内设三块垂直挡板,沉降室的尺寸为:长×宽×高=6.4 m×3 m×3 m。进入沉降室的烟气量按实测的平均值Q=37 000 m3/h,烟尘的密度Pp=4 860 kg/m3,烟气在100℃的动力粘度近似按空气动力粘度来考虑,取μ=2.32×10-5Pa·s,烟气的密度取Pg=0.80 kg/m3,垂直挡板的高为1.5 m,宽为1.3 m,同样假定气流为层流状态,且气流分布较均匀。

气流进入沉降室后,遇到档板,折转180°,气流经过三个转折180°,然后排出,气流在沉降室里流动,由于折转,无形就增加了气流在沉降室里的运行距离,这就相当于增加了沉降室的长度L=9.01 (m)。

沉降室的分级效率为:

沉降室对dp=30μm和dp=50μm的分级效率分别为:

沉降室能够100%捕集的最小直径dmin为:

该沉降室对烟气的分级效率ηd-dp曲线如图2所示。

式中kj为沉降室垂直挡板阻力系数(1.71)。

沉降室雷诺尔数Re的确定:

通过计算,沉降室气流为紊流状态。

通过计算,ΔP=58.25(Pa)

沉降室的最大阻力ΔPmax

通过以上计算可以看出,该沉降室对于大于50 μm的烟尘有较好的收尘效率,对于小于30μm的烟尘效率较低。同时,该沉降室阻力很低,一般在70 Pa左右,另外,由于设置了垂直挡板,应用到了惯性收尘的原理,收尘效率实际上要比理论计算结果还要高,本次计算考虑到沉降室里气流速度不大(1.14 m/s),而惯性收尘气流速度要达到10 m/s以上效果才明显,因此,理论计算仍采用沉降室的计算方法。

2 工程上的应用情况

2.1 水平隔板沉降室的应用

某厂转炉车间原来的工艺流程为:炉口烟气→沉降室→旋风收尘器→钟罩阀→电收尘器→制酸设备→主风机→烟囱。

改造前,转炉炉口附近为微正压,炉口冒烟严重,有20%左右的烟气从炉口跑掉,对粗收尘系统进行测定发现,沉降室入口处的含尘浓度平均为24.47 g/m3,旋风口收尘器出口的含尘浓度为12.87 g/m3,对粗收尘(旋风收尘器和沉降室)收集下来的粉尘进行分散度分析,情况列于表1,对电收尘器的粒尘进行分散度分析,情况列于表2。

表1 粗收尘粉尘分散度分析

表2 电收尘器粒尘分散度分析

根据改造的现状和测定数据可知:(1)粗收尘收尘效率偏低,按浓度法求得粗收尘的效率为47.41%,从分散来看,电收尘灰斗粉尘大于30μm的占56.9%,这部分粉尘没有被粗收尘收集到。原有沉降室的尺寸为长×宽×高=3.4 m×3.4 m×4 m,这样的沉降室对粉尘的收尘效率极低,旋风收尘器的入口风速为11 m/s,而旋风除尘器的入口速度要达15~20 m/s之间,收尘效果才会较高;(2)炉口冒烟严重,说明系统阻力太大,作为粗收尘同时设置沉降室和旋内收尘器是得不偿失。

针对上面原因分析,对系统进行了改造,去掉前面的沉降室和旋风收尘器,在电收尘器的旁边设计了带两层水平隔板的翻板式沉降室,沉降室的尺寸为:长×宽×高=6 m×3 m×3 m,水平隔板可以翻转到800 m左右,具体结构如图3所示。

从几年的实践运行来看,炉口冒烟现象已消除,系统阻力明显降低,炉口出现了微负压。通过对电收尘灰斗粉尘重量分散度分析发现,大于30μm的仅占5.67%,电收尘的出含尘浓度低于200 mg/m3,这说明进入收尘的粗颗粒不多,粗颗粒绝大部分已在水平隔板式沉室中得到捕集,这说明翻板式水平隔板沉降室的收尘效率还是很高。

图3 水平翻板式隔板沉降室

2.2 垂直隔板沉降室的应用。

某厂烟化炉氧化锌收尘工艺改造前的流程为:烟化炉—余热锅炉—水冷却器—空气冷却器—风机—布袋收尘器—风机—烟囟,烟化炉粉尘分散度列于表3、烟化炉烟尘分析列于表4。

表3 烟化炉粉尘分散度

表4 烟尘成分含量 %

从烟化炉粉尘粒径分析,发现大于30μm的粒子占25.4%,从烟化炉烟尘成分来看,虽然混合烟尘的含碳量只有1.16%,但对混合烟尘进行分级处理后,发现200目筛上物含碳量达26.7%,这表明:混合尘中大颗粒物为烟化炉燃煤中未完全燃烧的碳粒子。对布袋除尘器入口含尘浓度测定,发现入口烟尘浓度达16.6 g/m3。由此可见,整个流程由于没有粗收尘装置,使得布袋收尘器负担太大,布袋磨损严重,同时,由于碳粒子大量进入到布袋,极易在布袋引起自燃,而发生爆炸,严重影响到生产的正常进行。

因此,在考虑到风机不变的情况下,去掉空气冷却器后面的几个集尘斗,增加了一个长×宽×高= 6.4 m×3 m×3 m的垂直档板沉降室,使得烟气中的粗颗粒(尤其是碳粒子)在沉降室得到捕集,以减少布袋负担过重和防爆炸,垂直档板沉降室的结构如图4。

图4 垂直隔板沉降室

从投产后的实际运行情况来看,该沉室起到了控制袋式收尘器入口含尘浓度的作用,对运行工况下的沉降室收集尘和袋式收尘器粉尘进行了化学成分分析和物性参数测定,检查结果列于表5、表6。

表5 粉尘的化学成分分析结果 %

表6 粉尘的物性参数

从表5、表6的分析检测结果可知,烟化炉收尘系统增设垂直多隔板沉降收尘装置后,布袋收集尘的品质得到有效的改善,且沉降室起到有效分离粗粒子可燃物的效用。

3 结 论

1.水平隔板的设置降低了沉降高度,有效地提高了粉尘的收尘效率。

2.水平隔板由电动葫芦、钢丝绳、连杆带动旋转,可以自如翻转到80左右,粉尘可自如落入灰斗,清灰方便、可靠。

3.垂直档板使气流折转,相应地提高了沉降长度,实际上提高了沉降室的收尘效率。

4.垂直隔板沉降装置也起到一定的惯性除尘作用。

5.沉降装置阻力小,结构简单,维护方便,在收尘系统中的应用是成功的。但是,它只能作为粗级收尘,并且,只能在尘粒粒径较粗的情况下,才能体现到它的优越性。

[1] 唐运雪,周显荣.银转炉收尘系统技术改造[J].湖南有色金属,1999,15(5):41-44.

[2] 陈洪霞.利用钢渣、炼铁除尘灰生产氧化锌[J].包钢科技, 2010,36(6):82-83.

[3] 王立颖.袋式除尘器在高温高压烟气收尘中的运用[J].世界有色金属,2010,3:51-53.

[4] 张殿义,张学义.除尘技术手册[M].北京:冶金工业出版社, 2002.

[5] 裴莹莹,罗宏,吕连宏.电除尘器强制收集系统设计计算[J].工业安全与环保,2009,35(10):18-20.

Application of Clapboard-type Settling Chamber on the Dust Collecting System of Metallurgical Furnace

DENG Sha-ning

(Hunan L abour Protection Institute of Nonferrous Metals,Changsha410014,China)

From the practical requirements of the configuration of dust collector to the smoke clean system of nonferrous metallurgical furnaces,this paper discusses the necessity of dust collecting system of non-ferrous metallurgical furnaces based on theoretical analysis of the new settlement dust collective device.By engineering applications,the results show that the new settlement dust collective device has the advantages of suitable dust collecting efficiency,low resistance and steady and reliable operation.And the design could be referred to the configuration of dust collector to the smoke clean system of non-ferrous metallurgical furnaces.

metallurgical furnace;dust collecting system;settlement dust collective

X701.2

A

1003-5540(2011)06-0040-05

邓沙宁(1983-),男,助理工程师,主要从事环境保护研究工作。

2011-08-20