骏泰浆纸低碳发展实践

周鲲鹏 余琳 徐运梅

湖南骏泰浆纸有限责任公司 湖南 怀化 (418005)

骏泰浆纸低碳发展实践

周鲲鹏 余琳 徐运梅

湖南骏泰浆纸有限责任公司 湖南 怀化 (418005)

湖南骏泰浆纸公司采用节能低固连蒸、热封闭筛选、无元素氯漂白、7体5效高浓结晶蒸发、高效低臭碱炉等先进工艺与装备,将制浆黑液经蒸发浓缩后送碱炉燃烧,在回收化学品同时生产高温高压蒸汽,苛化白泥通过石灰回转窑煅烧成石灰循环再用,生产过程产生的臭气集中收集处理后送碱炉焚烧,而树皮、木屑、生物污泥等固废则送流化床锅炉无害燃烧供热发电,系统产生的热电除满足全厂生产所需外,还有35MW以上的绿色电能外供电网。公司依靠科技创新,通过生物质发电节能优化工程、制浆热电区能量优化、污水处理站污泥干化综合利用、火车木片卸料输送优化及木片水洗压薄等项目,在原清洁生产水平基础上实现了新的跨越,吨产品综合能耗低于180kg标煤(未计60%左右的富余外销电量),获得国家节能奖励资金近2000万元。

自主创新;循环利用;清洁生产;能量优化;生物质发电

湖南骏泰浆纸有限责任公司是原泰格林纸集团为建设怀化年产40万t制浆项目而组建的项目经营公司,成立于2006年6月,位于湖南省怀化市工业园内,占地面积约2000亩,现有员工600余人。

骏泰浆纸公司年产40万t漂白硫酸盐木浆项目于2005年底获得国家发改委核准批复,2006年底开工建设,2008年9月投料试生产。

公司主体设备全部从国外引进,是目前国内工艺技术、装备水平、自控程度、环保设施最先进的现代化浆厂之一,产品绿色环保,畅销全国,并通过FSC认证。

2010年4月泰格林纸集团旗下岳阳纸业股份公司完成对骏泰浆纸公司的收购,9月中国诚通集团旗下中国纸业完成对泰格林纸集团资产重组,自此泰格林纸及其子公司正式成为央企一员。

2011年上半年,公司自主创新的重点节能环保技改项目实现达产达标,使公司清洁生产水平跃上新台阶。

1 浆厂设计规模及主要产品

1.1 设计规模

生产造纸浆时设计规模:40万t/a

生产特种浆时设计规模:30万t/a

1.2 主要产品

商品浆板(NBKP、LBKP、UKP)

高纯度特种木浆粕

生物质电能

副产品:松节油、塔尔油及精细林化产品

2 企业节能环保理念及运行状况

骏泰浆纸公司致力于建设世界一流的低碳环保型现代化浆厂,在生产经营实践中,始终遵循如下原则:

坚持林纸结合,倡导绿色制造,开展清洁生产,致力低碳发展。

遵循源头削减,实施全程监控,推行对标管理,致力综合利用。

遵守法律法规,承担社会责任,鼓励科技创新,致力持续改进。

强化员工培训,夯实基础管理,践行资源节约,致力环境友好。

2.1 废水处理

生产废水严格实现清污分流,并配备1.5万m3应急处理事故池。系统采用三级处理工艺,是国内率先采用终端废水脱色工艺的现代化浆厂,外排废水各项指标均达到《制浆造纸工业水污染物排放标准》2008标准要求。为了进一步削减园区外排废水COD,2011年初怀化工业园污水处理厂正式投入使用,骏泰浆纸与园区其他企业外排废水集中送往园区污水处理厂,经三级处理后,COD≤60mg/L,色度≤10倍。

2.2 烟尘防治

骏泰浆纸公司所有木片、树皮等输送设备全部采用封闭/半封闭结构,有效防止扬尘对周边环境的影响。二台75t/h循环流化床锅炉、一台2200tds/d碱炉和一台400t/d石灰窑均按环评要求配置了先进的静电除尘系统,粉尘、SO2、NOX排放指标远低于国家现行标准限额值。

2.3 臭气治理

骏泰浆纸公司在设计阶段就充分考虑了系统臭气的防治措施,生产过程产生的高、低浓臭气全部经封闭收集后送碱炉无害燃烧,同时配备了先进的异味去除装置(用于事故时段外排臭气的处理),是迄今世界同类浆厂最先进最完善的设计之一。

2.4 固废处置

骏泰浆纸公司最大的废渣量是白泥,全部回送石灰回转窑煅烧成石灰回用于生产系统循环使用。备料车间的树皮、木屑全部供生物质锅炉作燃料。污水处理站的污泥经半干化后送循环流化床锅炉焚烧。

2.5 噪声控制

为了防止噪声的危害,采用隔离、加装消声器及设备基础加装减振装置等措施,使噪声对周围环境的污染降低到允许范围之内。

采用点线面结合对厂房四周及预留用地进行绿化,既美化了环境,又起到降低灰尘、减少噪声污染的作用。

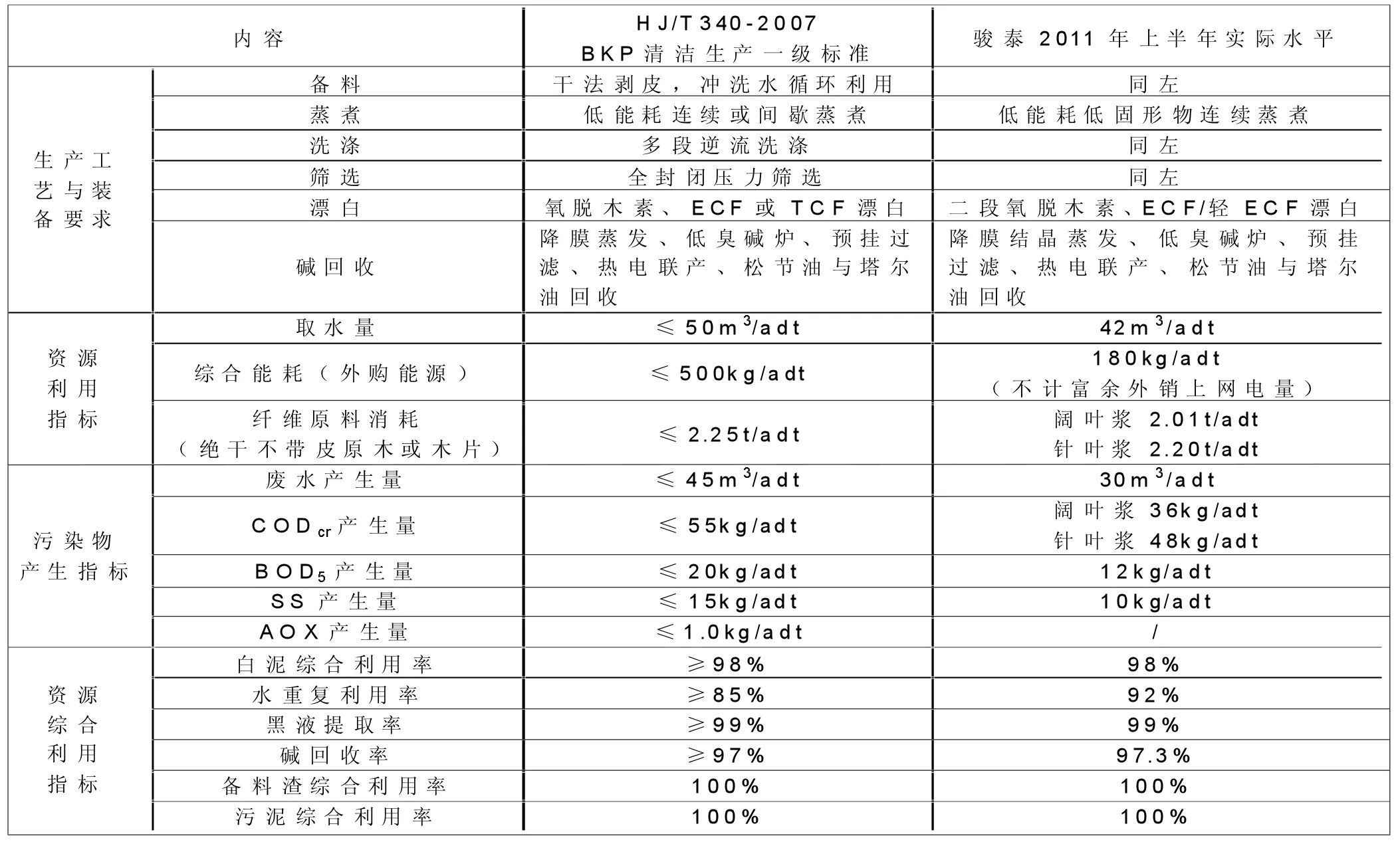

2.6 公司清洁生产水平(见表1)

表1 骏泰清洁生产状况一览表

3 公司热电站概况

公司热电站由一台日处理黑液固形物2200t的碱回收锅炉(额定蒸汽参数为9.2MPa/490℃,额定蒸汽流量360t/h)、一台70MW汽轮发电机组和两台75t/h生物质循环流化床锅炉(一用一备,主蒸汽参数与碱回收炉一致)构成。

2200tds/d碱炉及75t/h生物质锅炉

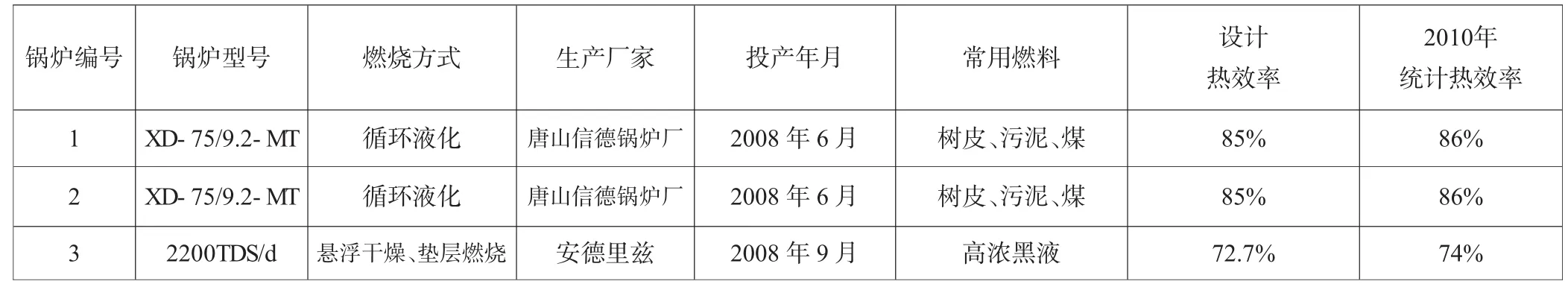

3.1 锅炉、汽轮机、发电机配置情况

3.1.1 锅炉情况表(见表2)

表2 锅炉情况表

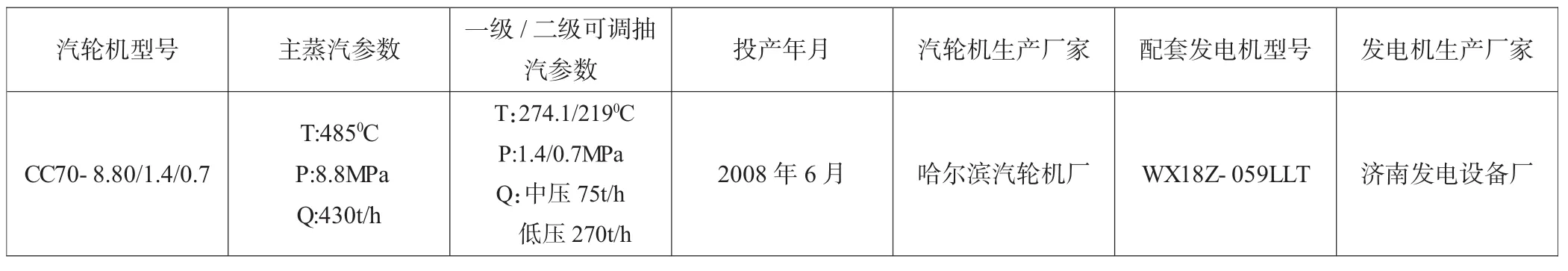

3.1.2 汽轮发电机组情况表(见表3)

表3 汽轮发电机组情况表

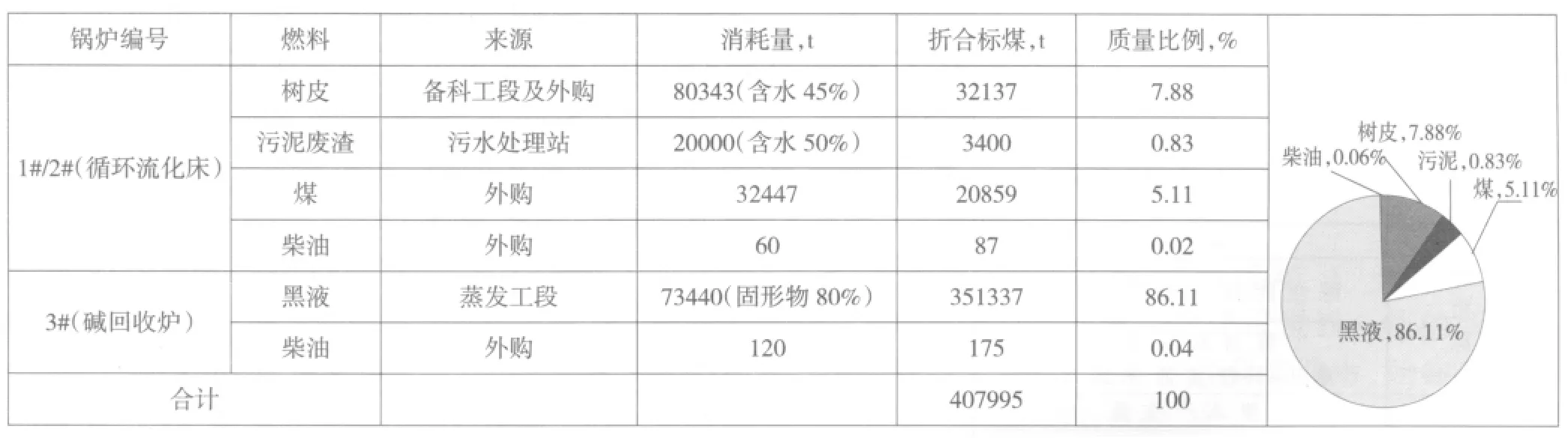

3.2 公司燃料消耗情况(2010年),见表4

表4 公司燃料消耗情况

3.3 公司锅炉煤渣、煤灰的处理方式

流化床锅炉煤渣、煤灰全部外销给当地水泥厂。

3.4 电价执行情况

公司外购电执行大工业用电标准,外销电执行资源综合利用机组电价,目前正在争取生物质优惠电价。

3.5 关于当地执行的环保政策

碱炉和循环流化床锅炉烟气均采用静电除尘器,在针叶浆生产期间,因碱炉负荷高,流化床锅炉只需投用树皮就能满足生产要求,而且我们实现了树皮、木屑等全生物质燃料燃烧,仅添加少量煤或煤矸石,以保持循环床料,这时流化床锅炉外排烟气各项指标均低于标准限额要求。在阔叶浆生产期间,碱炉负荷较低,为保证汽轮发电机组经济运行,需要提高流化床锅炉产汽量,此时外购生物质燃料及原煤量将增加,为了确保烟气达标排放,需要投加石灰石进行炉内脱硫。碱炉由于其工艺原因,SO2、粉尘和NOX均能达标排放。

3.6 骏泰公司生物质燃料利用介绍

公司生物质循环流化床锅炉的设计燃料比例煤与树皮热量比为6:4,质量比约为1:2。通过不断调整燃料掺烧配比,尝试降低煤在燃料中的比例,最终煤与树皮的质量比由1:2逐渐下降到约1:10,每小时烧煤仅0.5t左右。经过优化调整后,生产针叶浆时,一年补充原煤不到10000t,两者相比较,一年大约可节约标煤约35000t,这其中产生的效益十分可观,一年可节约煤料费用约1900万元。

骏泰的优势在于很好地利用了生产过程产生的工业废弃物,这成为效益提升的关键点,正常工况下,碱炉一天可燃烧80%黑液固形物约2400t,热电循环流化床锅炉一天可消耗树皮约380t,在这种情况下,整个热电系统除了满足日产1200t浆板的用汽外,还可以发电约165万度,向外网卖电85万度,同时日耗煤仅12t(平均每小时不到0.5吨),单位成本不到0.1元/kWh,仅为同类机组的1/3到1/4,为浆厂运行创造了良好的经济效益和社会效益。

◆ 在生产针叶木浆期间,碱炉负荷比较高,这就要求热电锅炉仅维持最低负荷,为了进一步降低锅炉低负荷时的煤耗,我们还积极探索用煤矸石替代原煤燃烧,以适应特殊工况,目前在这方面,我们取得了一定的进展,2010年在生产针叶木浆期间,消耗煤矸石约 2000t。

◆ 生产阔叶浆时,为了有效解决因备料树皮与木屑量不足、制浆黑液热值下降导致碱炉产汽量下降等问题,充分发挥低价生物质供热发电效能,我们采取了如下措施:

(1)生产针叶木浆时,未雨绸缪,将消化不完的树皮妥善堆存,待到生产阔叶木浆时,将其补充进树皮仓,用于发电。

(2)拓展生物质燃料收购渠道,2010年我们就近收购废弃生物质燃料(包括木材加工厂的树皮木屑、园区企业生物废料等)约2万t,相当于节省原煤采购量近 13000t。

◆ “磨损”一直是流化床锅炉的一个难题,由于在燃烧中,大量使用树皮替代原煤,这样就大大减轻了锅炉受热面的磨损,同时由于煤量的减少也大大降低了烟气中硫化物的排放浓度,减少了锅炉受热面低温腐蚀,从而有效提高了锅炉受热面使用寿命。

4 公司低碳运行实践

4.1 设计超前,效果良好。

◆ 高效备料生产线-采用干法剥皮、高效削片、分级筛选、水洗压薄等先进技术及装备,日均清水消耗低于300t(含洗涤水、设备密封水及冷却水等),经水洗压薄后木片合格率提高8%。

◆ 节能低固连蒸、二段氧脱、封闭热筛选与轻ECF漂白-针叶浆与阔叶浆蒸煮得率分别达到47%、50.5%,吨浆汽耗仅600kg,蒸煮废液及汽蒸仓废气冷凝后产生的松节油全部回收,臭气送碱炉燃烧,无三废外排。与传统立锅相比,得率提高1.5%~2%(相当于年节约木材6~8万m3),吨浆汽耗降低400kg。蒸煮黑浆经提取黑液后先氧脱后筛选净化,再经四段轻ECF漂白。漂前各浆塔臭气全部收集送碱炉燃烧,漂白尾气经洗涤后无害外排,避免了臭气无序排放。生产过程遵循清洁生产原则,氧脱洗涤滤液全部回用,黑液提取率高达99%。与传统洗选漂工艺相比,细浆得率提高1%,黑液提取率提高1%~2%,相当于年节约木材2.5万m3,减少碱流失1400t。

◆ 清洁环保浆板线-双网成形+靴式压榨+气垫干燥+全自动包装,质量在线监控、浆包条码识别,最高车速250m/min。吨浆汽耗、水耗(含密封水、冷却水、工艺水等)、电耗分别为:1000kg、3.5m3、125kWh。

◆ 高浓结晶蒸发-7.5效结晶蒸发,出站黑液固形物含量≥80%(不加碱灰),臭气收集后送碱炉燃烧,生产针叶浆时还可回收副产品塔尔油和松节油,与传统六效蒸发相比节能20%以上。

◆ 2200tds/d高效低臭碱炉-主蒸汽参数92bar(g)、温度490℃,是目前国内产汽温度和压力等级最高的碱炉,热效率达到74% 。

◆ 5200m3/d连续苛化、400t/d石灰回转窑-配备了迄今为止国内最先进的工艺设备与自动控制系统,漂前用碱100%自给,白泥全部回收循环使用,不仅大大减少了环境污染,而且稳定了苛化工艺操作,提高了白液质量。

◆ 生物质发电,低碳发展-二台75t/h循环流化床混烧锅炉,燃料主要来自生产过程产生的树皮、木屑及生物污泥,实现资源综合利用。热电配备70MW汽轮发电机组,实行热电联产,碱炉与生物质锅炉除满足全厂所需汽电外,还有35MW以上绿色电能外供电网。

◆ 采用变频节能新技术-风机水泵全部采用变频和高压变频新技术,年节电3345.76万kWh,折合标煤11710t。电气产品全部选用高效节能产品:变压器采用CSB10系列,可节能2%,电机采用Y2系列产品,效率可提高5%-10%。

4.2 节能改造、名利双收。

◆ 生物质发电节能优化工程

利用生产过程产生的生物质废弃物(树皮、木屑、黑液、臭气、浆节等)及外购生物质废料,在已引进的2200t/d碱炉、70MW双抽式汽轮发电机组等公共设施条件下,配套建设生物质发电节能优化工程,年节约标煤3万t,减排SO2223t,减少烟尘排放量26.4t。项目总投资12456万元,于2008年实施完毕。该项目经过国家发改委审核年节约2.8万多t标煤,获得国家节能奖励资金800多万元。

◆ 制浆热电区能量系统优化改造项目

公司年产40万t漂白木浆生产线,主体设备和技术从国外引进,本项目针对现有生产线的缺陷进行技术改造。项目对制浆区密封水及冷凝水进行回收利用,对制浆区黑液、氧脱木素段及除氧器尾汽余热回收利用;对热电站风机和水泵进行变频节电改造,对热电站、工艺循环水泵、照明工程进行节电改造;优化热电站发电机热网系统,对锅炉减温减压系统气动快关阀系统、给水泵最小流量阀系统、热电区送往碱炉非调整抽汽减温减压系统进行改造。该项目总投资3000多万元,于2009年实施,2010年底完成。经国家发改委专家审核,本项目实施后年节约水资源139万m3,节约能源45299t标煤,获得国家节能奖励资金960多万元,同时获得专利两项。

◆ 污水处理站污泥干化综合利用项目

公司污水处理站设计规模为3.5万t/d,正常生产并达标排放时,每天产生的干污泥量约25t,最大量27t。经检测,骏泰公司污水处理站生物污泥与化学污泥高位发热值分别为3800kcal/kg和1300kcal/kg,混合污泥高位发热值为2600kcal/kg。按照原设计,污水处理厂污泥送循环流化床锅炉燃烧,但由于带机出来的污泥含水率高达80%,每天湿污泥量达140t左右,如果直接将这种污泥送流化床锅炉焚烧,不仅需要耗费大量燃煤,而且会产生大量水蒸汽,对原烟气除尘系统正常运行带来不良影响,故需进行干化处理。

污泥中的水分去除难度大,目前污泥常规脱水设备主要有带式压滤机、板框压滤机、螺杆挤压机及离心脱水机等,当进泥干度为1%~2%时,出泥干度一般在22%以下,污泥处理费用为每立方稀泥(浓度1%~2%)3~6元。如果要将污泥送锅炉燃烧,需要进一步脱水。因此如何高效低耗地破坏污泥的细胞质/胶体结构,使污泥含水率由80%降低到50%左右,且不产生二次污染,就成为污泥脱水处理的技术瓶颈和资源化利用的关键障碍。

公司通过国内外收资考察及经济评估,最终确定了“微生物沥浸处理+板框压滤+石灰窑烟气干燥”三合一处理技术方案,根据资金状况,采取分步实施:

(1)采用板框压滤机(污泥先经化学品反应)替代现有低效的带式压滤机,出泥干度达到40%以上。8月初已投入试运行,出泥干度38%~42%,目前正在进行优化。

(2)板框压滤前增加微生物沥浸处理单元,目的是减少化学品消耗,提高污泥综合利用率。该方案已于8月上旬完成现场中试,目前正在进行方案优化设计,拟于2012年上半年完成投用。

(3)采用自主知识产权的石灰窑烟气干燥处理技术,对板框压滤后的污泥进一步干燥脱水,目标是将污泥含水率降至20%以内。

◆ 火车木片卸料输送优化项目

公司每年外购木片约120万t(含水50%),其中通过火车运输的占60%,合约72万t。由于车皮多为盖车,每个车皮仅在中间开有一个约2.6m宽的门,八个工人同时作业,卸完一个车皮需要近3个小时。木片卸到地上后,需要用装载机进行二次转运,年转运费高达上千万元。更为糟糕的是,在装卸过程中,装载机不仅来回碾压木片,增加木材损耗约0.5%,而且经常将地面沙石铲起带进木片中,给后续设备带来严重的磨损问题,也导致浆料尘埃增加。为节约中转物流费用,减少木片损耗,防止装卸时泥沙带入系统,降低浆料尘埃,特在火车沿线安装皮带输送机,然后直接送入新增木片筛,再经皮带输送机入仓。目前正在开发木片机械卸车装置。

◆ 木片水洗压薄系统

过去制浆企业对木片分选与过厚片对成本与质量的影响研究很少,也没有企业主动去开发厚度分级筛与再薄机。与此同时,受耗水量大、污水处理能力不足以及进口设备投资大等原因影响,国内化学制浆企业基本没有配置木片洗涤装置,即使安装了国产木片洗涤装置,也因分离效率低或能力不足而达不到预期目的。因此,这类产品核心技术基本为欧美国家控制。尽管生产技术人员都知道,提高木片合格率,减少过厚与过小片所占比例,减少木片中泥沙等杂质含量,有利于稳定工艺操作、提高制浆得率、改善浆料强度、降低化学品消耗,延长备件寿命,但如何对木片进行分选,分离出来的过厚片如何实现层裂(仍保持木片整体形状,不产生细化分离,仅在木片厚度方向产生裂纹)且不明显增加木屑量,以及如何高效低耗分离木片中金属、泥沙等重物却没有好的解决办法。按骏泰生产规模,从国外引进一套厚片分选、压薄与木片洗涤设备,投资高达5000万元。

为了实现节能降耗、清洁生产目的,骏泰浆纸公司、泰格林纸集团技术中心与株洲新时代输送机械有限公司针对骏泰近年来的运行实践,联合成立了《木片洗涤、过厚片分离与压薄层裂处理一体化设备》课题攻关小组,2010年下半年成功开发出高效水洗压薄系统,经过半年多的运行,取得了显著的经济效益和环保效益:

(1)利用蒸发富余B类冷凝水及制浆冷却回收水洗涤木片,有效解决了污水量增加问题,且由于水洗后废水BOD增加,有利于污水生化段处理,与水洗投用前相比,污水处理成本下降0.15元/t。

(2)提高制浆得率1.2%~1.5%,浆节浆渣减少0.3%,漂白二氧化氯及双氧水消耗分别下降2kg/adt和5kg/adt。

(3)黑液氯离子含量下降0.2%。

(4)压力筛、木片泵等磨损件寿命延长一倍以上。5 结束语

2010年,我国能源消费总量已经占世界总量的20%(一次性能源消费总量超过32亿t标煤),但是GDP不足世界的10%;我国的人均能源消费与世界平均水平大体相当,但人均GDP仅是世界平均水平的50%;我国的GDP总量和日本大体相当,但能源消费总量是日本的4.7倍;我国的能源消费总量已经超过美国,但经济总量仅为美国的37%(引自2011年7月9日国家能源局局长刘铁男在全国农村能源工作会议上的讲话)。

为现代人和子孙后代保护和改善人类环境,已成为人类一个紧迫的目标,构建低碳型社会已成为世界新一轮经济发展潮流和竞争焦点。开展节能减排的同时挖掘其中的经济效益,对于浆纸企业乃至所有行业低碳发展来说是一个战略性问题。推行清洁生产、稳定生产工艺、强化设备维护、实现稳产高产、提高产品合格率,是最直接、最有效的节能减排措施!

很多习以为常的事情,往往是节能减排的切入点!

· 涓涓细流,汇成汪洋。节能减排,需要从点滴累积。

· 源头消减,全程监控。节能减排,需要从基础抓起。

· 对标管理,知耻后勇。节能减排,需要从标准入手。

· 科技创新,量力而行。节能减排,需要从效益出发。

周鲲鹏 岳阳林纸湖南骏泰浆纸有限责任公司总工程师,制浆造纸高级工程师

余琳 岳阳林纸湖南骏泰浆纸有限责任公司电气副总工程师

徐远梅 泰格林纸股份公司副总裁,湖南骏泰浆纸有限责任公司法人代表

2011-8-24