钛合金表面Nb-C复合渗层摩擦磨损性能的研究

王振霞,贺志勇,王文波,王英芹,唐 宾

(太原理工大学表面工程研究所,太原030024)

钛合金表面Nb-C复合渗层摩擦磨损性能的研究

王振霞,贺志勇,王文波,王英芹,唐 宾

(太原理工大学表面工程研究所,太原030024)

为提高钛合金表面的耐磨性能,采用等离子表面合金化技术在Ti6Al4V(TC4)合金表面形成含Nb的梯度改性层,然后进行渗C复合处理,得到Nb-C复合改性层,研究了改性层的显微组织形貌、成分分布、相结构特征及硬度分布,并进行了球盘摩擦磨损实验.结果表明,Nb、C元素呈梯度分布,合金层主要由Ti、TiC、Nb2C、NbC等相组成,Nb、C复合渗后表面硬度达800 HK.摩擦磨损实验表明,Nb-C表面复合处理后耐磨性明显提高.

摩擦磨损性能;Ti6Al4V(TC4);渗Nb;Nb-C复合处理

钛合金密度小、比强度高,广泛用于航空航天领域,如涡轮发动机、飞机构架等.但是钛合金在高温下易氧化、耐磨性差、导热性能差,从而限制了其应用[1].在高温、高压环境中,钛合金迅速氧化,氧化反应是放热过程,将会发生自蔓延反应而导致钛的燃烧.这些现象经常发生在发动机的高压压缩机中,因此发展阻燃钛合金是航空业的迫切需求.阻燃钛合金在抗燃条件下具有良好的综合性能,尤其是保持较高的强度和优异的耐磨性能[2].对钛及钛合金进行表面合金化是提高阻燃性能及耐磨性能最为经济有效的一种途径.Ti-45Nb合金是目前重点发展的阻燃钛合金体系之一[3],生产成本高、工艺复杂.通过等离子合金化技术在普通钛合金表面形成Ti-Nb合金层[4],替代价格昂贵的整体阻燃合金,大大降低生产成本.先期的实验表明,在TC4表面形成的Ti-Nb合金层较基体高温氧化性能提高数倍[5],具有阻燃性能.

本文在Ti-Nb合金层基础上进行渗C复合处理,形成Ti-Nb-C复合层,以期提高表面硬度,改善Ti-Nb合金层摩擦磨损性能.

1 实验

1.1 材料

实验采用TC4作为基体材料,试样尺寸为φ12 mm×3 mm.采用等离子表面合金化技术在基体表面进行渗Nb处理,如何制备在文献[4]中有详细介绍.渗Nb完成后再进行渗C复合处理,渗C工艺采用传统固体粉末包埋法,渗碳温度为920℃,保温时间为4 h.

1.2 检测方法

试样经Nb、C复合渗后从截面取样,采用光学显微镜进行显微组织观察;渗层成分采用辉光放电光谱仪 GDA750测定;采用 Rigaku X-Ray diffractometer进行相结构分析;采用LecoM-400-H1型显微硬度测量仪检测渗层截面的硬度分布;摩擦磨损实验采用WM-2004球盘摩擦磨损实验仪,配副采用直径4 mm的淬火碳素钢球,实验参数选定载荷100 N,磨痕轨道半径 4 mm,转速 1000 r/min,滑动时间20 min,总行程500 m.实验室温度(20±2)℃,相对湿度RH(65±5)%.磨痕形貌采用光学显微镜进行观察.

2 结果与分析

2.1 试样Nb、C复合渗后的显微组织、成分分布及其相结构

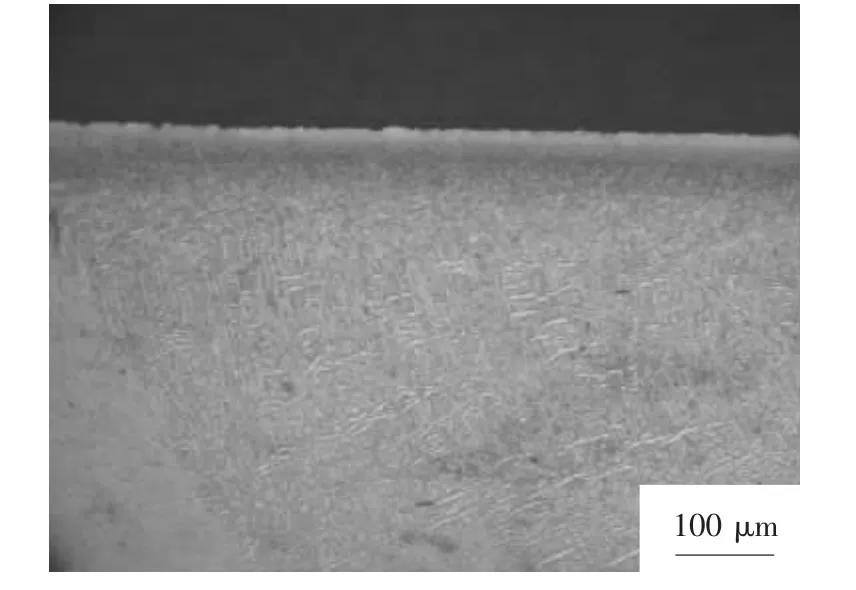

前期实验结果表明,Ti-Nb合金层主要由Nb在α-Ti和β-Ti中形成的固溶体组成,表层Nb的质量分数可达65%以上,渗层厚度近40 μm[6].图1为TC4试样经Nb、C复合处理后截面的显微组织形貌,可以看出,在原渗Nb试样β晶内形成针状α相,α和β相交错排列,呈编织物状.图2为TC4试样经过Nb、C复合处理后成分分布曲线,可以看出,自表层几μm处存在一个Nb、C含量陡降区,之后呈平缓梯度下降.

图1 Ti-Nb-C合金层截面金相显微组织

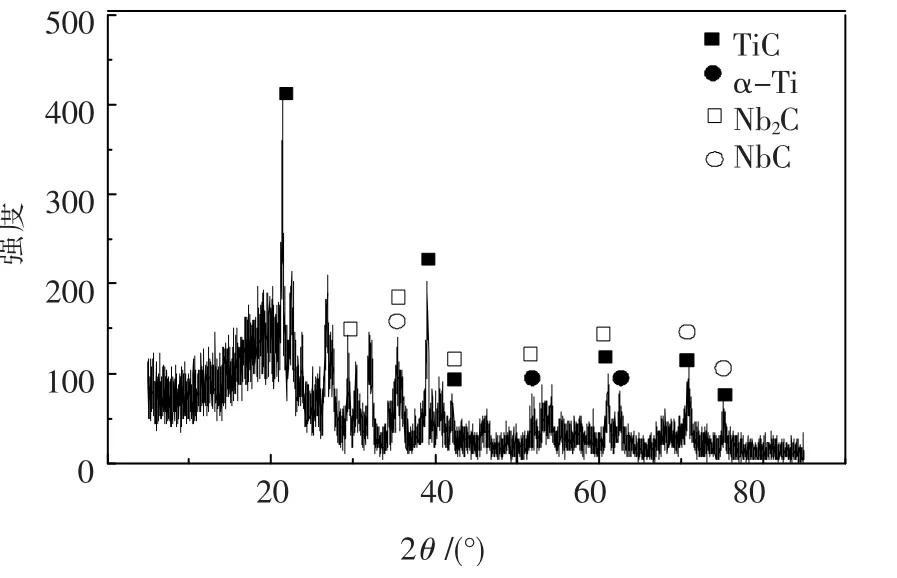

Nb、C复合渗后相组成见图3,结合Ti-C、Nb-C相图可知,复合渗后表面主要由Ti、TiC、Nb2C、NbC等相组成.

图2 Ti-Nb-C合金层成分分布曲线

图3 Ti-Nb-C合金层的XRD谱图

2.2 试样Nb、C复合渗后截面显微硬度分布

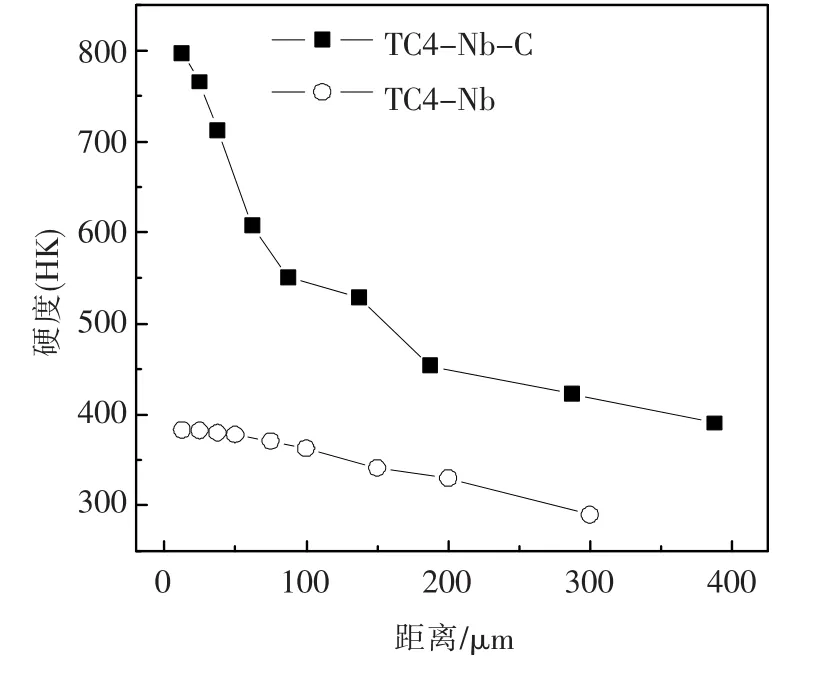

图4为渗Nb和Nb、C复合渗后试样截面的硬度分布曲线.

图4 渗层截面显微硬度曲线

由图4可见,渗Nb后表面硬度最高为390 HK,Nb的渗入提高了TC4表面硬度.文献表明钛硬度低是由于晶格常数c/a的比值小的原因[7],而Nb的渗入使c/a值增大,提高了钛合金表面的硬度.Nb、C复合渗后表层最高硬度达800 HK,是因为表面生成了TiC、Nb2C、NbC等碳化物.C元素属于α稳定元素,与α和β有限溶解,有包析反应.当C的质量分数超过0.2%时析出TiC,TiC具有超高硬度(仅次于金刚石),因此提高了钛合金表面Ti-Nb-C合金层的硬度.

2.3 摩擦磨损实验结果

球盘磨损实验原理简图见图5,试验时钢球(不自转)相对于试样做圆周滑动,圆盘型试样固定.

2.3.1 摩擦系数

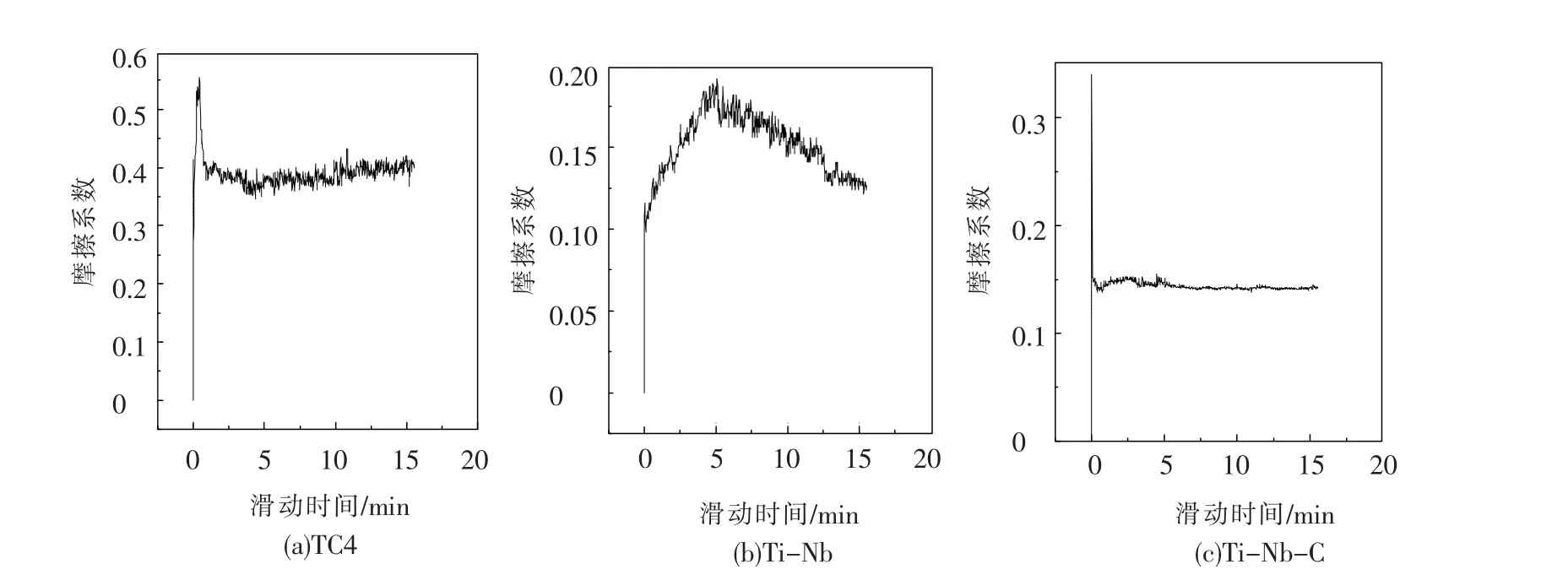

在相同条件下,对于相同的摩擦副,摩擦系数小,耐磨性好;反之,耐磨性差.图6(a)、(b)和(c)分别为基体TC4、Ti-Nb合金层、Ti-Nb-C合金层的摩擦系数与滑动时间的关系曲线.由图6(a)可见,在开始摩擦阶段,摩擦处于跑合阶段,摩擦系数随滑动时间的延长而急剧上升,较短时间后摩擦系数降低,并且在数分钟之后摩擦系数趋于稳定,进入稳定磨损阶段.由图6(b)可见,试样进入稳定磨损阶段的时间较长些,这是由于等离子渗Nb后试样表面粗糙度增加的原因.在跑合阶段,摩擦系数主要由硬的粒子或微凸体的犁削作用支配,因为固体表面均有污染,在这个阶段粘着不起多大作用,原始表面的粗糙度主要影响摩擦系数.随着摩擦的进行,表面的微凸体逐渐迁移,达到“微抛光”作用,这样犁削作用下降,摩擦系数下降,进入稳定磨损阶段.由图6(c)可见,Nb-C复合渗后摩擦比较均匀,摩擦系数保持恒定.基体TC4、Ti-Nb合金层、Ti-Nb-C合金层的平均摩擦系数分别为 0.397、0.147、0.143.处理后试样摩擦系数比基体明显降低,其中Ti-Nb-C合金层的摩擦系数最小,Nb、C复合处理后起到了减摩作用.

图5 球盘磨损实验原理简图

图6 摩擦系数-滑动时间关系曲线

2.3.2 磨痕形貌

经过500 m的滑动行程后,基体TC4、Ti-Nb合金层、Ti-Nb-C合金层的磨痕形貌分别如图7(a)、(b)和(c)所示.由图7(a)可见,基体TC4磨痕宽度为800 μm左右,磨痕范围较大,基材磨痕表面具有严重的撕裂与塑性流动特征,产生很深的犁沟,说明在摩擦过程中发生严重的切屑和粘着磨损,所以摩擦系数和磨损量较大[8].另外,也是由于基材硬度较低,在干摩擦条件下承载能力较差的缘故[9].由图7(b)可见,Ti-Nb合金层磨痕宽度为520 μm,比基体TC4磨痕宽度小,犁沟不明显.由图7(c)可见,Ti-Nb-C合金层磨痕宽度为354 μm左右,磨痕较浅,甚至未能形成完整的沟槽,磨损量远低于基材TC4.Nb-C复合表面改性处理后,在钛合金表层形成弥散硬质相,使Ti-Nb-C合金层硬度提高,承载能力提高,提高了基体TC4的耐磨性能.图7(b)和(c)磨损机理以粘着磨损和磨粒磨损为主要形式.

2.3.3 比磨损率

比磨损率是用来表征材料抗磨性能的,根据文献[10],比磨损率定义为

式中:WR为比磨损率(mm3·N-1·m-1);WV为磨损体积;F为载荷,实验中为100 N;d为滑动距离,实验中为500 m.

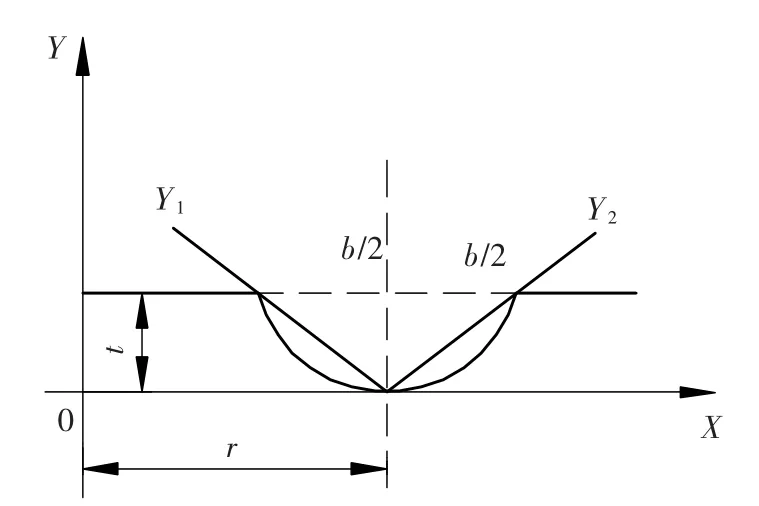

磨痕尺寸示意图见图8,其中t为磨痕深度(mm);b为磨痕宽度(mm);r为磨痕轨道半径(4 mm).

图7 磨痕形貌

图8 磨痕尺寸示意图

磨损体积为:

基体TC4、Ti-Nb合金层、Ti-Nb-C合金层三者的摩擦系数、比磨损率见表1.Ti-Nb合金层、Ti-Nb-C合金层的比磨损率分别是基体TC4的1/4、1/12.由比磨损率可以看出Ti-Nb-C合金层较基体耐磨性得到显著提高.

表1 摩擦系数与比磨损率

3 结论

1)Nb-C复合表面处理后Nb元素与C元素向基体扩散,形成梯度扩散层,表面主要由Ti、TiC、Nb2C、NbC等相组成.

2)Ti-Nb合金层硬度提高的主要原因是Nb的渗入使轴比c/a增大;Ti-Nb-C合金层硬度进一步提高是因为在Ti-Nb合金层的基础上生成TiC、Nb2C、NbC等硬质相颗粒.

3)Ti-Nb合金层、Ti-Nb-C合金层的摩擦系数分别为0.147、0.143,比磨损率分别是原始试样的1/4、1/12,耐磨性提高.

4)钛合金基体以粘着磨损为主要形式,Ti-Nb-C合金层磨损机理以粘着磨损和磨粒磨损为主要形式.

[1]HE Zhi-yong,WANG Zhen-xia,WANG Wen-bo,et al.Surface modification of titanium alloy Ti6Al4V by plasma niobium alloying process[J].Surface and Coatings Technology,2007(201):5705-5709.

[2]赵永庆,周廉,邓炬,等.钛合金在Ar与O2气氛中的燃烧行为[J].稀有金属材料与工程,2000,29(5): 344-346.

[3]HEMSON R.New titanium-niobium alloy solves autoclave problem[J].Advanced Materials and Processes,1995(5):27-28.

[4]王振霞,王文波,贺志勇,等.纯钛(TA2)及钛合金(TC4)表面等离子渗Nb研究[J].热加工工艺,2005 (9):1-2.

[5]王文波,徐重,贺志勇,等.双辉技术渗铌对Ti-6Al-4V合金氧化性能的影响[J].稀有金属材料与工程,2007,36(5):869-873.

[6]王振霞,贺志勇,王文波,等.Nb表面合金化对Ti6Al4V腐蚀行为的影响[J].腐蚀科学与防护学报,2007,19(3):196-199.

[7]郑传林,徐重,谢锡善,等.钛等离子渗氧研究[J].金属热处理,2002,27(3):35-37.

[8]郭志光,刘维民.新型无硫、磷有机钼化合物润滑油添加剂对钢/钢摩擦副摩擦磨损性能影响研究[J].摩擦学学报,2006,26(2):97-101.

[9]薛玉君,朱荻,靳广虎.电沉积Ni2La2O3纳米复合镀层的摩擦磨损性能[J].摩擦学学报,2005,25(1):1-6.

[10]BROSZEIT E,MATTHES B,HRRR W,et al.Tribological properties of r.f.sputtered Ti-B-N coatings under various pin-on-disc wear test conditions[J].Surface and Coatings Technology,1993,58(1):29-35.

Study on frictional wear performance of titanium alloy after surface Nb-C composite treatment

WANG Zhen-xia,HE Zhi-yong,WANG Wen-bo,WANG Ying-qin,TANG Bin

(Research Institute of Surface Engineering,Taiyuan University of Technology,Taiyuan 030024,China)

To improve the wear resistance of titanium alloy,niobium gradient modified layer was prepared on surface of Ti6Al4V(TC4)by plasma surface alloying process firstly,then carburizing was conducted to form the Nb-C composite gradient modified layer.Micro-structure,ingredient distribution,phase structure and hardness distribution of the modified layer were analyzed.Pin-on-disc test was also carried out,and the results indicated that Nb and C elements were distributed by a gradient,the modified layer was mainly composed of Ti,TiC,Nb2C,NbC phases etc.Surface hardness of the modified layer Ti-Nb-C was up to 800 HK.Wear resistance was improved obviously after Nb-C surface composite treatment.

friction and wear performance;Ti6Al4V(TC4);niobium alloying;Nb-C composite treatment

TH115.5 文献标志码:A 文章编号:1005-0299(2011)02-0122-04

2010-03-05.

山西省自然科技基础研究基金资助项目(2008012008-3);国家自然科学基金资助项目(51071106,50271045);国家高技术研究发展计划资助项目(2007AA03Z521).

王振霞(1980-),女,博士生,讲师;

贺志勇(1964-),男,博士,教授.

贺志勇,E-mail:hezhiyong@tyut.edu.cn.

(编辑 程利冬)