低碳钢盘条氧化铁皮形成机理及其控制研究

王克杰

(天津钢铁集团有限公司技术中心,天津 300301)

低碳钢盘条氧化铁皮形成机理及其控制研究

王克杰

(天津钢铁集团有限公司技术中心,天津 300301)

低碳钢盘条表面氧化铁皮的质量是影响冷拉丝前除磷效果影的主要因素之一,采用热模拟试验机研究了对低碳钢盘条在不同加热温度和冷却工艺下形成氧化铁皮的厚度、显微组织、相结构及其组成成分、相对含量和分布特征,分析出了生成氧化铁皮控制方向和理想的吐丝温度和冷却工艺。研究结果表明,温度过高,生成氧化铁皮疏松易脱落,温度过低,生成氧化铁皮太薄起不到保护作用;冷却速度越快,生成氧化铁皮越致密,表面质量越好,Fe3O4层的厚度较厚,冷却速度过快则氧化皮就过薄。终轧温度950℃、吐丝温度930℃、冷却速度0.5~1℃/s的冷却工艺能得到厚度适中,致密度较高的氧化铁皮,且容易机械除鳞。

低碳盘条 氧化铁皮 控制 机械除鳞

1 引言

热轧盘条表面的氧化铁皮硬而脆,应在拉拔前去除,这一过程称为机械除鳞。受氧化铁皮形成条件差异的影响,其厚度、显微组织以及相结构等会出现差异,导致氧化铁皮机械除鳞效果不同。机械除鳞效果较差时,盘条表面会残存较多的氧化铁皮,并在拉拔时刮伤模具和钢丝表面,使润滑效果下降,影响拉丝模寿命,严重时会引起断丝。因此,在保证盘条性能的前提下,优化盘条的轧制和冷却工艺,改善氧化铁皮结构与机械除鳞性能,对提高产品质量,提高机械除鳞效果,改善后工序加工性能具有重要的意义。

2 试样

试验材料采用天津钢铁集团有限公司生产的Φ6.5 mm SAE1018热轧盘条,化学成分:C:0.190、Si:0.145、Mn:0.640、P:0.029、S:0.027。

3 试验及分析

3.1 氧化铁皮生成机理、相变原理及结构特征

一般来说,氧化铁皮分为3种。在加热炉中,由于钢坯高温下与氧接触,表面形成一层很厚的氧化铁皮,称为一次氧化铁皮,由安装在加热炉出口附近的高压水除鳞机将其去除。经除鳞机除鳞后,进入粗轧机组轧制,因钢坯温度高,表面仍继续氧化,在粗轧过程中和粗轧后生成二次氧化铁皮,它可通过粗轧剥离或由二次除鳞机去除。随后,进入精轧机组轧制,在精轧过程中和精轧后生成三次氧化铁皮。三次氧化铁皮在随后盘卷和冷却过程中,进一步生长并发生结构的转变。因此,三次氧化铁皮影响盘条表面最终的氧化皮厚度。低碳钢盘条一般采用缓冷方式冷却,氧化皮较厚;高碳钢一般采用加强型冷却,氧化皮较薄。根据Chen R Y的观点,钢铁表面的氧化皮主要是由三层构成,即厚的氧化亚铁(FeO)内层、薄的四氧化三铁(Fe3O4)中间层和非常薄的三氧化二铁(Fe2O3)表层组成,有时还更加复杂。在1 000℃形成的氧化皮各成分的比例为FeO:Fe3O4:Fe2O3=95:4:1。在较好的氧化皮中,氧化皮结构连续,主要是FeO相。加热温度、加热时间与碳钢氧化烧损量a之间具有一定的函数关系,可用如下经验公式表示:

式中:a为氧化烧损量,g/cm;t为加热时间,min;T为钢的表面绝对温度,K。

在不同温度条件下,轧件表面生成三次氧化铁皮的成分不同,当温度低于900℃时,表面的氧化层主要是FeO,并带有少量的Fe3O4,而没有Fe2O3;当温度高于900℃时,随着温度的升高,氧化层中FeO减少, Fe3O4增多,同时生成Fe2O3,氧化层的厚度变厚。

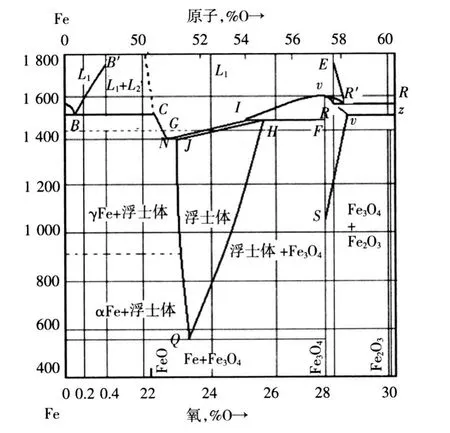

氧化铁皮是高温氧化产物,在高温区服从抛物线氧化定律;在570℃以下,氧化速度较慢且主要发生结构的转变,即FeO→Fe3O4+Fe。见图1。

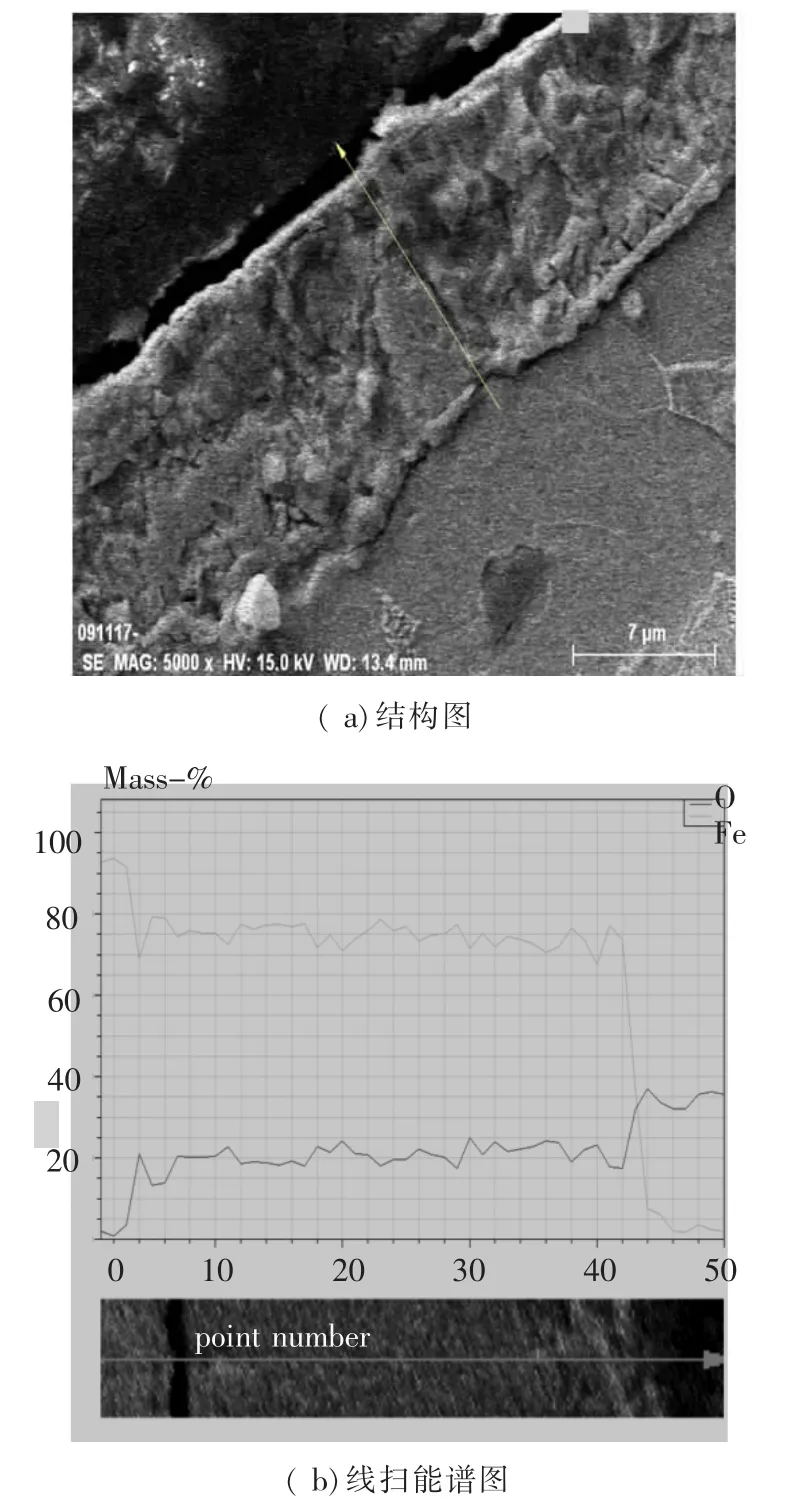

盘条氧化铁皮由不同的相组成,各相呈层状分布,靠近基体为FeO相,Fe3O4相分布在FeO层外;最外层为Fe2O3,模拟生成氧化铁皮的结构如图2、图3所示。经能谱线扫描分析,Fe含量最外层出现低峰,再往里层Fe含量增加,出现平缓期,与较厚层FeO对应,最里层为铁基体,出现陡峰:O含量最外层出现峰值,FeO层O含量平缓,最里层为铁基体,O含量迅速降低。由此可见,氧化铁皮最外层的Fe2O3厚度很薄,大约占2.2%,在图中不易分辨,Fe3O4和FeO两层氧化铁皮结构则清晰可见。因此我们主要针对FeO和 Fe3O4两层氧化铁皮厚度及结构进行分析研究。

图1 铁氧系相图

图2 激光镜下氧化铁皮结构

图3 电镜下氧化铁皮结构及线扫能谱

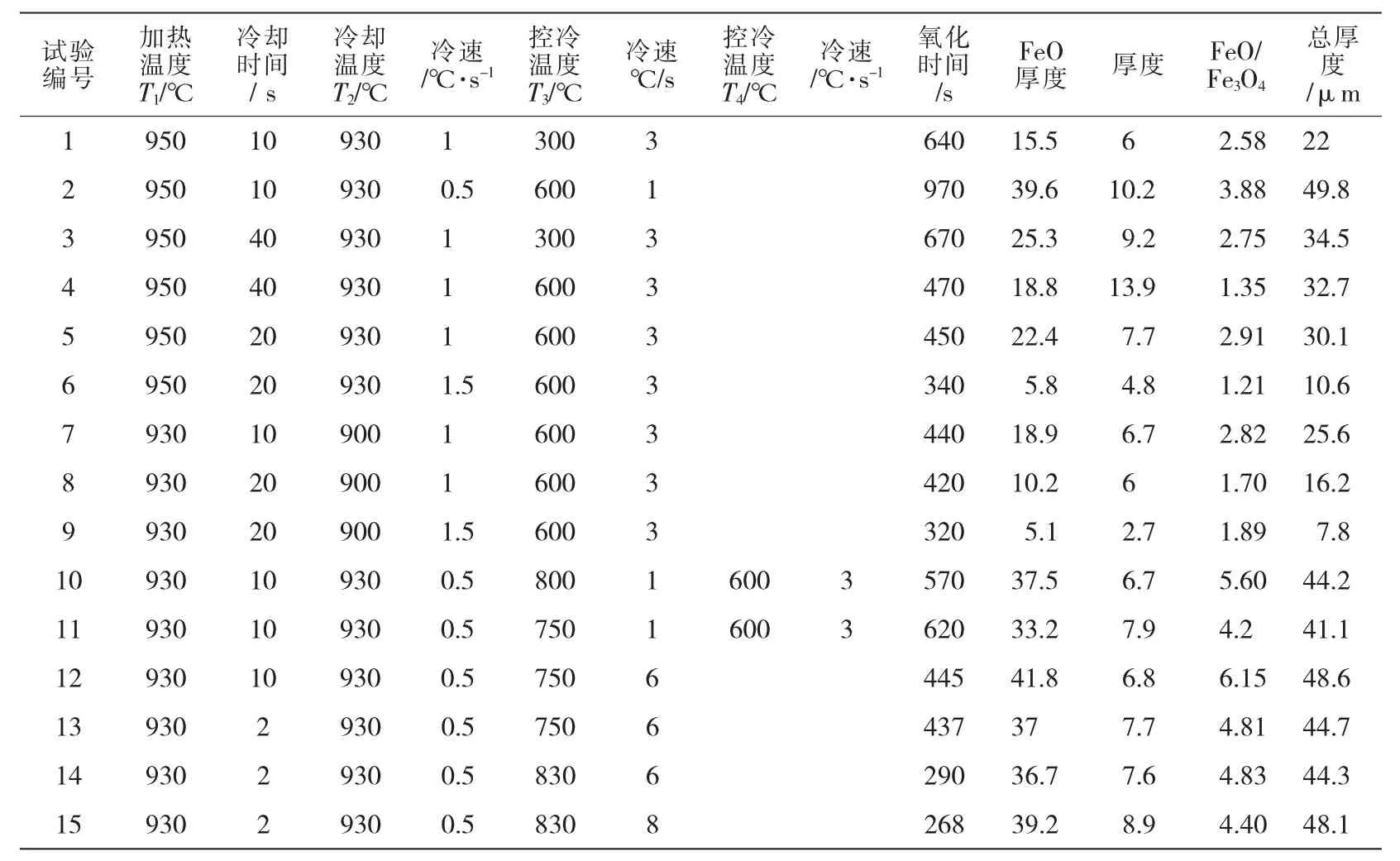

3.2 热模拟工艺参数(见表1)

表1 热模拟工艺参数及试验结果

根据相关资料,当钢在700℃以下时,氧化速度较慢;700~900℃时氧化速度较快;900~1 300℃时激烈氧化。若900℃时氧化速度是1,则1 000℃时为2,1 100℃时为3.5,到1 300℃时高达7。本文结合现实生产情况,制定出15个工艺制度,见表1。其中,加热温度T1为模拟终轧温度;不同冷却温度T2、T3、T4分别为模拟吐丝温度和斯太尔摩风冷线控冷温度。

3.3 不同冷却工艺的试验结果及分析

3.3.1 冷却速度对氧化铁皮厚度及结构的影响

从表1试验结果可以看出,从930℃冷却温度开始,以0.5℃/s冷却速度冷却,获得的氧化铁皮厚度都超过40 μm;以1.5℃/s冷却速度冷却获得的氧化铁皮厚度只有10.6 μm。说明同一温度不同冷却速度,冷却速度越慢,氧化铁皮越厚,冷却速度越快,氧化铁皮越薄。从氧化层结构看,从930℃开始以0.5℃/s冷却速度缓慢冷却时,FeO层对于Fe3O4层有较高的比例。从930℃开始以1.5℃/s较快的冷却速度进行冷却时,FeO层对于Fe3O4层的比例明显降低。

3.3.2 温度对氧化铁皮厚度及结构的影响

由表1可见,从4号与7号试样;5号与8号试样;6号与9号试样的实验结果对比显示:当各温度区间冷却速度相同时,加热温度越高,生成氧化铁皮越厚。这是因为从氧化反应热力学方面考虑,温度越高,能量越大,铁与氧的反应更容易被启动,即反应更容易。从氧化反应的动力学方面考虑,温度越高,试样的表面铁氧的扩散就越剧烈,这对于铁的氧化反应,这个扩散控制速度的反应来说,反应速度会大大增加。所以,温度越高,氧化铁皮生长得越快,也就越厚。

3.3.3 氧化时间对氧化皮厚度及结构的影响

从表1试验结果看,尽管2号试样与15号试样氧化时间相差达702 s,但生成氧化皮结构相似、厚度只差1.7 μm。而12号试样与7号试样相比,氧化时间虽然只多出5 s,可是生成氧化皮厚度却超出23 μm,接近1倍的厚度。6号试样与15号试样比较,氧化时间多出72 s,而生成氧化皮厚度却只有15号试样的五分之一。由此证明,在等温氧化条件下,除了开始的迅速反应外,铁的长期氧化速率比较稳定,并且遵循抛物线速率定律。

3.3.4 模拟工艺的对比分析

从氧化铁皮的生成特性看有如下特征:(1)氧化铁皮生成的温度区间主要是吐丝温度到800℃附近的温度区间里,在这一区间中,盘条的冷却速度对氧化铁皮厚度影响很大。速度越慢,氧化铁皮的厚度越大。(2)在830℃、800℃、750℃、600℃以下的冷却过程中,盘条冷却速度的快慢对生成氧化铁皮厚度影响不大。(3)在终轧温度到吐丝开始的温度区间,盘条冷却速度与生成氧化铁皮的厚度关系不大。以上结果说明冷却速度慢意味着高温时间长。所以,生产中严格控制高温区的冷却速度。

由相结构看:有资料表明,FeO层对于Fe3O4层的比例太小或氧化铁皮太薄,不利于盘条氧化铁皮的机械除磷,影响盘条的拉拔性能。6号、9号试样生成氧化铁皮太薄;1号、4号、8号试样生成氧化铁皮结构不合理。

扫描电镜分析表明,12号、13号、14号、15号试样FeO层中含有不同程度的颗粒状或块状物质。经能谱分析颗粒状或块状物质为FeO,其形貌和能谱分析结果见图4。颗粒状或块状FeO的出现,致使FeO层不够均匀致密,影响机械剥壳效果。

图4 颗粒状或块状物质电镜及能谱分析

2号和5号试样的FeO层与基体之间出现沟槽。经能谱分析,沟槽处含硅量较高,见图5。有资料表明,硅含量可影响铁皮起皮的开始时间,随着硅含量的增加,促进了铁皮起皮,同时,钢加热时在氧化铁皮与基体金属界面会产生层状的Fe2SiO4,很容易破碎、且难去除,而造成轧辊磨损。

图52 号试样沟槽形貌及能谱分析

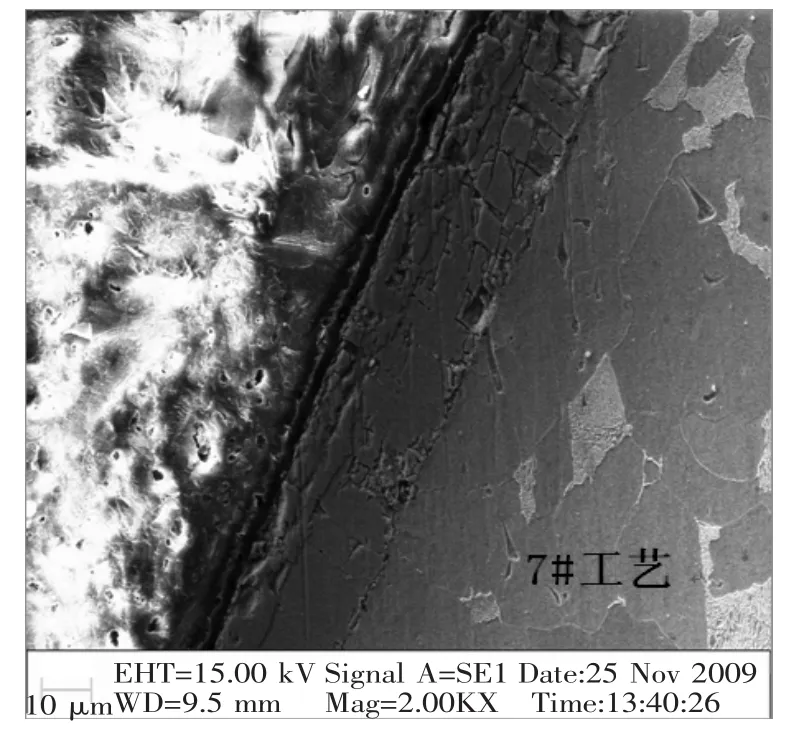

3号、7号、10号、11号试样生成氧化铁皮比较均匀致密,FeO层无析出物。与基体结合缺陷少,见图6。

图6 均匀氧化铁皮形貌(SEM)

这是因为,钢在冷却过程中发生氧化,由于是从较高的温度开始反应,表面首先生成含氧量较低的FeO和Fe3O4,然后进一步氧化在最表面生成Fe2O3,Fe3O4比较致密,而Fe2O3则松脆易脱落。冷却速度较快时,FeO和Fe3O4还来不及生成Fe2O3,就以较稳定的相固定下来,所以快速冷却时氧化皮中Fe2O3含量较少,表面质量比慢速时好。此外,快速冷却时.表面氧化皮的组织不容易长大、尺度细小,所以氧化皮致密。而冷却速度较慢时,组织充分长大延展并互相连接,这样就容易形成许多疏松和孔洞,氧化皮表面比较疏松。

4 结论

(1)从930℃吐丝温度开始,以0.5℃/S冷却速度冷却,获得的氧化铁皮较厚,FeO层对于Fe3O4层有较高的比例。以1.5℃/s冷却速度冷却,获得的氧化铁皮较薄,FeO层对于Fe3O4层比例明显降低。

(2)试验温度相同时,最佳的冷却速度和氧化时间两者共同决定最佳的氧化皮厚度;当冷却速度相同时,最佳的氧化皮厚度则由最佳的试验温度和氧化时间两者共同决定。

(3)从终轧(950℃或930℃)到吐丝(930℃或900℃)期间氧化铁皮生成速度不是很快,对厚度影响不大。刚从成品机架中出来的盘条虽然有较高的温度,但盘条表面的氧化铁皮还是极薄的,而之后的冷却过程是盘条表面最终氧化铁皮的主要生成过程。因此冷却速度对于盘条表面氧化铁皮性质影响是很重大的。

(4)本次实验中,终轧温度950℃、吐丝温度930℃、冷却速度0.5~1℃/s的冷却工艺能得到较理想的氧化铁皮,其厚度适中,致密度较高,与基体结合较紧密,均匀致密且易于机械剥壳。

[1]魏天斌.热轧氧化铁皮的成因及去除方法[J].钢铁研究,2002(4):54-58.

[2]李铁藩.金属高温氧化和热腐蚀[M].北京:化学工业出版社,2003:168-172.

[3]Brimacombe J K.Design of Continuous Casting Machines Based on a Heat-FlowanaIysis:State-of-the-Artreview[J].Canadian Metallurgical Quarterly,1976,15(2):163.

[4]林芳婷,石旺舟,马学鸣.冷却速率对低碳钢线材表面氧化皮微观结构的影响[J].华东师范大学报,2006,4(3):23,28.

[5]宋涛,闵宏刚.热轧钢板红色氧化铁皮形成原因分析[J].甘肃冶金,2001,4(5):27-30.

Research on the Forming Mechanism and Control of Oxide-scale of Low Carbon Steel Wire Rod

WANG Ke-jie

Technology Center,Tianjin Iron&Steel Group Co.,Ltd.,Tianjin 300301,China

The quality of surface oxide-scale of low carbon steel wire rod is one of main influence factors for mechanical descaling before drawing.By means of thermal simulation test machine,the author researched the oxide-scale thickness,microstructure,phase structure and its composition,the relative content and distribution characteristics formed under different heating temperature and cooling rate in rolling process for the low carbon steel wire rod.The results showed that the oxidescale would be loose and easy to fall off when rolling temperature too high,the oxide-scale would be too thin to play protecting function when rolling temperature too low.The larger the cooling rate is,the denser the oxide-scale is,the better the rod surface quality is and the thicker the ferroferric oxide layer is,and the oxide-scale would be too thin if the cooling rate is too large.When the final rolling temperature is 950℃,the laying temperature is 930℃,the cooling rate is 0.5-1℃/s,the oxide-scale with moderate thickness and higher density can be obtained and descaled easily.

low carbon steel wire rod;oxide-scale;control; mechanical descaling

王克杰(1955—),男,沈阳人,教授级高工,主要从事钢铁材料物理性能方面的研究工作,E-mail:WKjie2000@yahoo.com.cn。

(收稿 2012-05-27 编辑 潘娜)