速生杨木材染色处理工艺的研究

吕晓慧,朱林峰

速生杨木材染色处理工艺的研究

吕晓慧,朱林峰

(中南林业科技大学 材料科学与工程学院,湖南 长沙 410004)

针对当前采用杨木单板为基材进行材色改良,处理过程中单板破损率高,后续加工复杂的现状,选用3种具有代表性的染料:酸性大红GR,活性黄K-RN,直接深棕B-NM,对杨木厚木(30 mm)进行染色处理。选取染色温度、染色时间、促染剂Na2SO4添加量和改性剂胺溶铜季铵盐添加量4个因素3个水平进行正交试验。利用环境扫描电镜观察染料在木材内部的分布状态。用90 ℃的皂液处理染色后试件30 min后,测皂洗前后色差值,利用色差值变化评价其皂洗牢度。试验结果确定最优染色工艺条件:染色温度80 ℃,时间9 h,促染剂Na2SO440 g/L,改性剂5 g/L。其中改性剂添加量对试件染色效果的影响最大,其次是染色温度和染色时间。酸性染料分布木材的导管腔内,活性染料存在木纤维细胞壁中, 直接染料很难渗透到木材内部。皂洗结果确定活性染料抗流失性最好。在最优工艺条件下染色深度30 mm,染透率100%,皂洗前后色差值9.98。

速生杨木;染色处理;染透率;色差

随着杨木培育和加工技术的进步及市场对工业用材需求量的增加,杨木已经成为一种重要的工业用材。由于杨木自身存在的不可避免的缺陷,如材色单一,材质疏松,密度与强度低等,限制了杨木在家具及建筑领域的应用,对杨木进行改性处理是提高杨木材性及适用范围的途径[1]。染色是改善木材视觉效果的重要方法,但是传统的染色工业是采用杨木单板为基材进行染色重组,在加工过程中单板破损率高,原料损耗严重,后续加工复杂,极大的增加了生产成本,企业一直期待能够对厚木进行染色,省去拼板、施胶过程,以简化加工工艺。木材染色的实质就是染料在木材内部的渗透和固着过程[2],而这两个过程是相互矛盾的,往往渗透性好的染料其抗流失性差,主要原因是染料与木材的结合力小,在外界环境改变时,较易流失,这严重影响了木材使用时的耐久性[3-4]。本试验采用3种具有代表性的染料酸性大红、活性黄、直接棕对杨木进行染色,通过电镜观察染料在木材内的固着情况,根据实际情况对染料进行改性处理,调整染色工艺或添加助剂。

1 材料与方法

1.1 材料及仪器

试材:大青杨Populus ussurirnsis,采自河南省。试样规格:150 mm(顺纹理)×30 mm×30 mm。

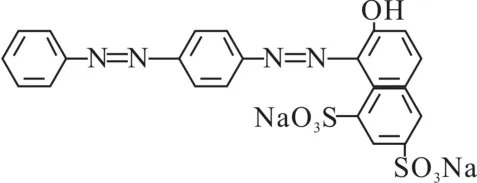

染料:酸性大红GR

活性黄K-RN

直接深棕B-NM

化学试剂:氯化钠、硫酸钠均为分析纯,天津科密化学试剂有限公司产,无色透明玻璃片状或白色粒状结晶。胺溶铜季铵盐,以氧化铜计,活性物含量≥75%, 95%乙醇,湖南达洁科技有限公司。

设备及仪器:WSC-S色差计,上海精密科学仪器有限公司;XL30 ESEM-FEG环境扫描电子显微镜,美国FEI公司生产,最大加速电压30 kV,最高空间分辨率2 nm。101-3 A电热鼓风干燥箱,天津市泰斯特仪器有限公司,电热功率4 kW,温度范围50~250 ℃,额定功率50±1 Hz。

1.2 试验与测试方法

1.2.1 染色流程

酸性大红GR为阳离子染料在水中以磺酸钠盐的形式存在,活性染料以带负电的阴离子形式存在水中[5-6],而木材的纤维素在水溶液中也带有负电,因此两者之间存在斥力,导致染料的利用率较低,传统方法采用加入大量的电解质来促染,对环境形成了极大的污染[7]。本研究把胺溶铜季铵盐作为染料改性剂,其中的DDAC表面活性剂,可以增大染料的活性,铜离子和铵根离子可以中和染液的负电性,促进染料在木材中的渗透。

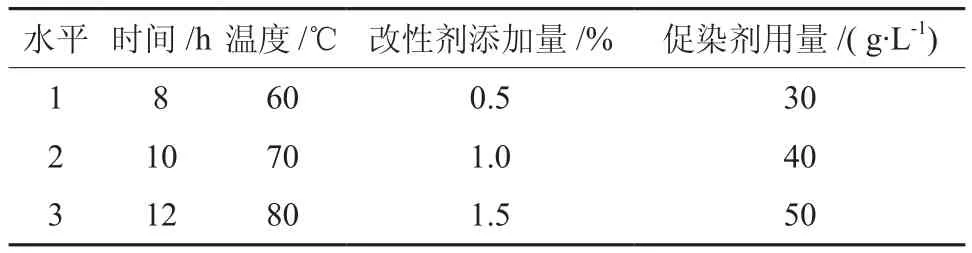

将试件干燥至绝干后,在水中浸泡,将含水率调至12%~15%。3种染色剂分别配成2 000 mL浓度0.3%(染料对水重)的水溶液,在染色剂溶液中加入适量的改性剂季铵盐(添加量为染液体积0.5%~1.5%),搅拌至颜色不再变化。室温下入染,每分钟升温2 ℃直到到设定温度。染色结束前4 h加入促染剂硫酸钠,染色结束前30 min加入氯化钠固色(20 g·L-1)。完成后待温度降至室温,取出试件,用蒸馏水冲洗干净,放入干燥箱烘干。影响试件处理效果的主要因素有时间、温度、染色剂种类、染色剂浓度、ACQ浓度、促染剂添加量等,选择时间(A)、温度(B)、 改性剂浓度(C)、促染剂添加量(D)4个因素的3个水平值,按照L9(43)正交表(见表1)进行浸渍试验,以试件染色深度为评价指标。

表1 试验因素水平Table 1 Factors and levels of orthogonal test

1.2.2 测试方法

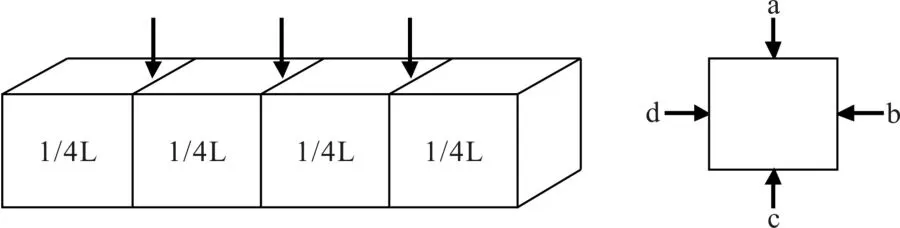

(1)染透率的测定

每块试件取A、B、C 3个点锯为4块(见图1),每个断面取a, b, c, d 4个方向测得深度最小值为该断面的染色深度,取3个断面的平均值为每个试件的染色深度,取5块试件的深度平均值为每组试验的染色深度。

染透率V计算

V=L’/L×100%。

式中:L’为试件染色深度(mm),L为试件厚度(mm)。

图1 染色率测量方法Fig. 1 Measurement of rate of dyeing

(2)皂洗牢度

每种颜色染色效果最好的的试件各选2块,从中间取5 mm厚的试样共3×2块,将试样放入90 ℃皂洗液中处理30 min,皂洗液组成:皂片2 g/L,无水Na2CO31 g/L,以皂液处理前试件颜色对照,用色差计测试样处理前后的色差,取2个试样色差的平均值,差值越小说明其皂洗牢度越好。

2 结果与分析

2.1 3种染料对杨木染色试验结果

试件染色处理的试验结果(见表2)可以看出,在温度为75~85 ℃时,酸性染料和活性染料与季铵盐相结合对木材染色效果比较好,可以达到试件的全厚度。温度较低的条件下,酸性染料的染色效果优于活性染料和直接染料,直接染料对木材的染色效果较差,染色仅在试件的表面,染透率较低。

表2 3种染料染色处理结果Table 2 Results of three kinds of dyestuff processing

2.2 各因素对处理效果影响的分析

2.2.1 改性剂添加量对染色深度的影响

试验结果表明改性剂铵溶铜季铵盐的添加量对试件染色深度影响最大,添加量为染液体积的0.5%时对染料的促进作用较大。改性剂主要成分是季铵盐、乙醇胺、氧化铜,在水中溶解后电离出阳离子,打破染料与木纤维形成的阴离子环境,提高染料分子的活性。另外改性剂中含有DDCA表面活性剂,也可以促进染料在木材中的渗透。但是改性剂添加量为1.5%时对染色反而有不利影响,染色进行一段时间后,染料在木材中渗透速度变慢,未渗透的染料分子与铜离子络合,生成大分子物质,附着在木材的表面,阻碍了染料在木材中的渗透路径。试验结果确定改性剂添加量为处理液体积的0.5%时,对木材染色的促进作用最大。

2.2.2 温度对染色深度的影响

温度越高,液体内部分子运动越剧烈,处理液中染料分子和铜离子与木材碰撞的机会增大,能够加快处理液在木材中的上染速度和固着速度[8]。由表2中的试验结果可以看到,随着温度的升高,3种染料的染透率都有所增加,活性染料染色深度与温度的关系表现得更为明显,这是由于K型活性染料含一氯均三嗪活性基团,在活性基团上仅带有一个活泼氯原子,因此需在较高温度下染色和固色。因此提高处理温度有利于提高活性染料的染色效果。但是试验中发现温度过高会使染料颜色改变,处理后试件颜色较暗,影响美观,因此染色温度应当在80 ℃左右。

2.2.3 时间对处理效果的影响

处理液在木材内部渗透的同时又被吸着,是一个逐步而缓慢的吸附过程,吸附首先发生在木材表面,继而通过细胞腔和细胞间隙等大孔隙系统向木材内部扩散,再通过细胞壁微毛细管系统向内渗透,最后进入细胞无定形区[9]。由于实木在使用过程中经刨切,砂光等,因此改性处理不能仅仅在木材表面。在试验6、8、9条件下,试件的染透率都达到了100%,但是在试验6(8 h)条件下,试件剖面仍然看到有白色的木纤维未被染色,表明染液在木材内部分布不均匀,而试验8、9条件下试件横截面上已经完全看不出杨木原本颜色,染色效果较好。根据试验结果,10 h后木材内部颜色即能够达到均匀一致。

2.2.4 促染剂对染色深度的影响

促染剂Na2SO4溶解于水后电离出阳离子Na+,中和并消弱染料和木纤维表面的阴离子的相互斥力,提高染料的活性,促进染料在木材中的渗透和结合。因此促染剂的用量也是影响木材染色的重要因素,试验结果显示促染剂添加量为40 g/L时即可达到较好的染色效果。

2.3 各种染料在木材内部分布

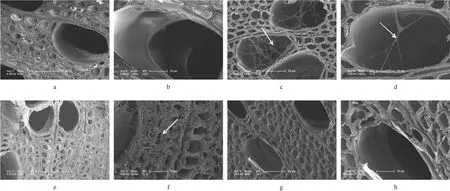

图2是杨木染色处理前后横切面对照电镜图,(a)、(b)是未经处理杨木的微观结构图,可以看出速生杨木是散孔材,主要由导管、木纤维、木射线和轴向薄壁组织组成,导管内不含侵填体,导管内壁光滑,没有剥落现象。

图2 杨木染色处理前后横切面对比电镜Fig. 2 SEM micrograph of cross section of untreated and dyed poplar wood

与未处理素材电镜图(a)、(b)相比,经酸性大红GR染色处理的杨木横切面(c)、(d)上可以看到染料呈絮状(图中箭头所指)附着在木材的导管腔内,在细胞壁的切面上未看到染料的分布;活性黄K-RN染色试件横切面电镜图(e)、(f)中可以清晰的看到染料颗粒(图中箭头所指)分布在细胞壁切面上,导管腔中也有少量的染料分布,说明活性黄染料分子通过木材中的间隙,渗透到木纤维细胞壁的胞间层中;(g)、(h)是直接深棕染色试件的横切面,电镜图中很难看出染料的分布,只观察到部分导管内壁出现剥落。

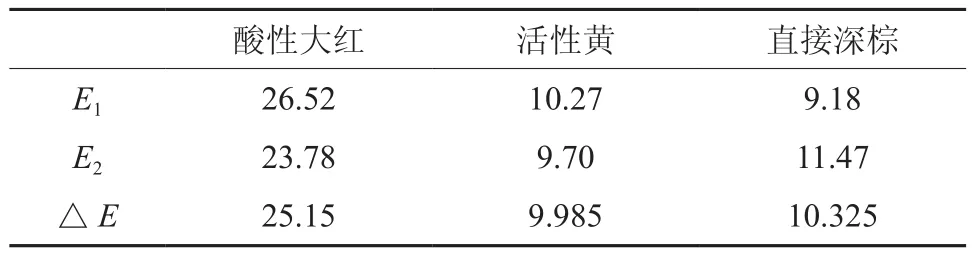

2.4 皂洗牢度分析

染色后的试件在90 ℃皂洗液中处理30 min,处理过程中酸性大红染色试件褪色严重,活性黄染色试件褪色并不明显。测定皂洗前后的色差结果(见表3)显示,酸性大红染色试件色差最大,活性黄染色试件皂洗前后色差值最小,这与试验现象也是相符合的。结合试件染色的电镜图片分析可知,这是由于染料在木材中固着情况不同引起的。酸性染料靠物理吸附力固着在木材的导管中,结合牢度较小。活性染料这是因为活性染料含有活性基团,能和纤维素分子上的羟基,氨基等起反应。在碱性条件下,纤维素纤维的羟基会发生解离,便形成了羟基负离子,在这种状态下可以与活性染料发生化学反应生成纤维-染料共价键[10-11],因此结合牢度大,在皂洗处理时不易流失。直接深棕染色试件横截面皂洗前后色差也较小,是因为其染色仅在试件表面,试件内部染料分布较少,因此处理前后颜色变化不明显。

表3 皂洗牢度测定结果Table 3 Results of soaping fastness test

3 结 论

(1)经试验分析确定最佳工艺条件为采用活性染料,在温度80 ℃下处理10 h,改性剂添加量为处理液体积的0.5%,促染剂40 g/L。在较优实验条件下,处理后试件的染色深度可达到30 mm,染透率为100%。处理后的颜色为柠檬黄,可作为仿柚木染色的底色,在此基础上对颜色调整进行仿珍贵木材材色处理,处理后的木材可以用于室内装饰及家具用材,为速生杨木的利用提出一条新的途径。

(2)酸性大红GR仅能渗透到木材的导管腔内,与木材的结合为物理结合,结合牢度小,抗流失性差。活性黄K-RN可以渗透到木纤维的胞间层内,与木材的结合为染料-纤维共价键,结合牢度高,抗流失性强,适宜用于木材染色。

(3)试验结果表明,铵溶铜季铵盐中所含的主要成分对木材染色有很大的促进作用,但季铵盐本身具有防腐杀菌作用,和染料相互作用后防腐功能是否失效,本试验尚未探究,在后续的试验中会对这个问题做出进一步研究。

[1] 张久荣,吴玉章.人工林杨木利用现状及前景[J].中国林产工业, 2006, 26(8): 24-28.

[2] 赵广杰,王德洪,李学益,等.木材中染料水溶液的渗透过程[J].东北林业大学学报, 1993, 21(5): 54-59.

[3] 李 红,于志明.染料与木材结合机理的研究[J].北京林业大学学报, 2005, 27(4): 78-81.

[4] Vakhittova N A, Safonov V. Effect of chitosan on the efficiency of dyeing textiles with active dyes[J]. Fiber Chemistry, 2003,35(1): 27-28.

[5] 何海兰.染料[M].北京:化学工业出版社, 2004.

[6] 杨新玮,罗钰言,李锦簇,等.染料及有机颜料[M].北京:化学工业出版社,1999.

[7] 刘晓健.杨木和水曲柳单板仿珍染色的研究[D].哈尔滨:东北林业大学, 2011.

[8] 邓 洪,廖 齐,刘 元.环保型染料染色技术在杨木单板染色中的应用[J].中南林业科技大学学报, 2010, 30(5): 153-155.

[9] 张仲凤,彭万喜,张明龙,等.毛白杨仿黑胡桃的染色工艺试验[J].人造板通讯, 2005, 124(2):29-31.

[10] IBaranov A V, Moryanov A P. Improvement of dyeing technologies for polyester textiles [J].Fiber Chemistry, 2001, 33(5): 368-371.

[11] Neil A. Weir, Debbie M. Leach. Effects of ultraviolet absorbers on rates of anaerobic coloration lignin model compounds [J].Journal of Photochemistry and Photobiology A: Chemistry, 1998,11(4): 75-79.

Study on dyeing treatment technology of fast-growing poplar wood

LU Xiao-hui, ZHU Lin-feng

(School of Materials Science and Engineering, Central South University of Forestry & Technology,Changsha 410004, Hunan, China)

In view of the present situation that dyeing industry uses poplar veneer as base material to modify the color, having high breakage rate of the veneer, and complex subsequent processing. Three representative dyes (acid red GR, active yellow K-RN, direct deep brown B-NM), were seleeted to dye the specimen with 30 mm thick.In aspects of dyeing temperature, dyeing time, accelerating agent dosage and modifier quaternary ammonium salt. Four factors of three levels for orthogonal tests were carried out. The dyestuff distribution in the poplar wood was observed by using SEM. Measured the color difference of dyed specimen was after treated with liquid soap process 30 min under 90 ℃. The soaping fastness of the dyed specimen was evaluated by using color differences before and after the liquid soap measures. Test results show the optimal dyeing process conditions: dyeing temperature 80 ℃, time 9 h, the accelerating agent Na2SO440 g/L, modifier 5 g/L. And modifier dosage had the greatest impact on the dye depth of poplar specimen, followed by dyeing temperature and time. SEM shows that acid dyes were observed in the catheter, reactive dyes were observed in the cell wall of wood fiber. It was very hard for direct dyes to permeate through the wood. Soaping test shows that the specimen dyed with reactive yellow K-RN had the best resistance leach ability. In the optimal dyeing technology conditions, the dyeing depth up to 30 mm, penetration ratio achieved 100%, soaping color difference was 9.98.

fast-growing poplar; dyeing;penetration ratio;color difference

S784

A

1673-923X(2012)01-0070-05

2011-12-07

国家林业公益性行业科研重大专项 (201204704);中南林业科技大学木材科学与技术国家重点学科资助项目

吕晓慧(1986 —),女,河南南阳人,硕士研究生,主要从事木材材性及木材功能性改良研究;E-mail: luxhnx@163.com

朱林峰(1963 —),男,湖南郴州人,副教授,硕士生导师,主要从事木材材性及木材功能性改良研究

[本文编校:吴 毅]