微波辅助染色对竹片染色效果的影响

孙德林,刘文金,郝景新,姚文亮

微波辅助染色对竹片染色效果的影响

孙德林,刘文金,郝景新,姚文亮

(中南林业科技大学 家具与艺术设计学院, 湖南 长沙 410004)

采用微波加热的方法对慈竹片进行染色,探讨了微波功率、染色时间等因素对慈竹片染色效果的影响,并采用正交实验对染色工艺进行了分析与优化。结果表明:使用微波辅助染色能够提高染色效果;当微波功率250 W、染色时间9 min、染液质量分数0.7%、染液pH值5.5时,染色后色慈竹片的色差值可达到71.12 NBS,比采用常规加热染色的方法提高了18.46 NBS。

竹片染色;微波加热;工艺优化

竹子作为亚洲独有的资源,主要生长在我国南方和台湾,具有明显的东方民族特征和丰富的文化内涵,其特殊的材质结构和自然风韵使人倍感温馨。随着生活水平的提高和对天然材料的需求量增加,竹材及其制品越来越受到消费者的青睐。将竹材染色后用于制造各种饰品与家具,具有其它天然材料难以相比的特点,有着巨大的市场潜力。

有关竹材染色的技术有较多的报道[1-2],但采用传统加热的方法居多,不仅效率低,而且染色质量也难以得到很好的控制。微波处理在木材干燥方面已有广泛应用[3-4],但在竹材染色方面的应用报道还不多见。微波能够使水分产生振动并迅速汽化,增大的蒸汽压强能瞬间冲破木材结构中最薄弱的部位[5],这样能够给染料分子提供更多的通道,进而提高上染率。本研究以慈竹片为原料,以染色前后的色差值为考察指标,就微波处理的功率、染色时间以及染料的质量分数等因素对色差值的影响进行探讨,并采用正交实验对染色工艺进行优化。

1 材料与方法

1.1 材料与设备

慈竹Sinocalmus affinis,采自湖南益阳南县,4年生,去除竹青与竹黄,加工成2 mm厚的竹篾。染料:酸性大红GR、酸性黑ATT和渗透剂。

设备主要有:全自动测色色差计(WSC-S,上海)、微波炉(格兰仕G80W23CSP)、数显恒温水浴锅(HHS-2,上海)。

1.2 染色工艺

将竹片干燥至含水率为10%。在探索性实验的基础上,将染料配制成不同浓度的染液,添加适量的渗透剂,并用稀盐酸调节成不同的pH值。在不同的微波功率和染色时间等条件下进行染色实验。将染色后的竹片在室温下用冷水冲洗,在60 ℃的恒温箱中干燥至含水率为12%,然后用色差计测试并计算竹片染色前后的色差值,并与采用常规加热的实验结果进行对比。

1.3 染色效果的评定

采用国际照明委员会(CIE)的L*a*b*色彩评价系统对竹片染色前后颜色进行测量与比较[6],并采用CIE推荐使用的色差公式[7]计算:

式(1)中:△E*ab为色差,单位为NBS;L、a、b为色度坐标。

染色效果越好,△E*ab值就越大。

2 结果与分析

在探索性试验的基础上,将微波功率、微波染色时间、染液质量分数以及染液的pH值作为实验因素,对竹片染色前后的色差值(△E*ab)进行考察,分析其对染色前后色差变化趋势的影响。

2.1 单因素试验

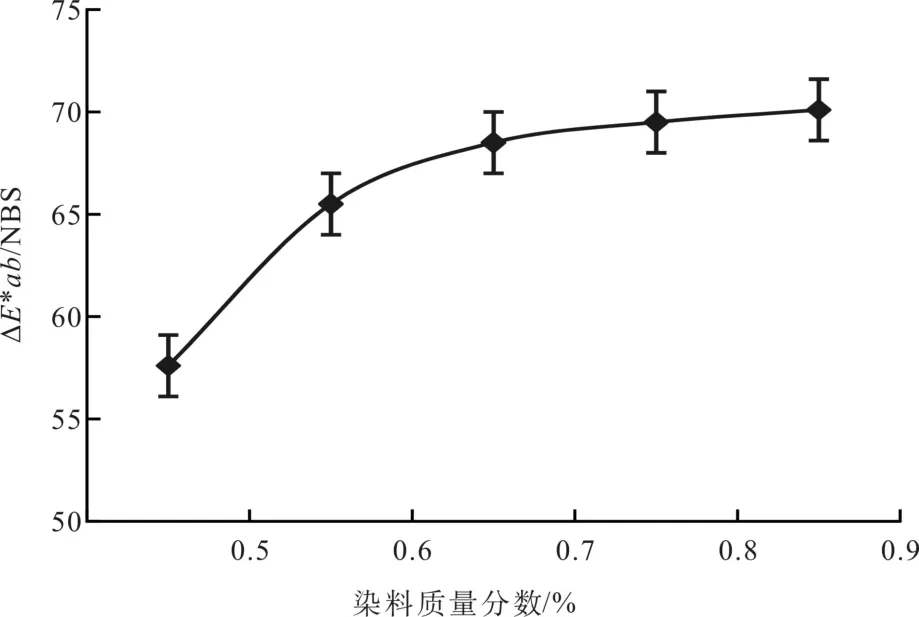

2.1.1 染液质量分数的影响

当微波功率为250 W、染色时间为9 min、染液pH值为5.0时,不同染液质量分数对竹片色差值的影响如图1所示。由图1可知,随着染液质量分数的增加,△E*ab值增加迅速,但当染液质量分数超过0.7%后,△E*ab值的增幅不明显。这是因为染料质量分数越大,染料分子也就越多,与竹片接触的染料分子也就越多,有利于竹片对染料的吸附,因此,随着染料质量分数的增加,△E*ab值也增加。但在一定的染色条件下,竹片对染料的吸附是有限度的,当染料质量分数达到一定时,竹片对染料的吸附达到饱和,所以当染料的质量分数继续增加到一定质量分数时,△E*ab值增加缓慢。

图1 染液质量分数对色差值的影响Fig. 1 Effect of dye liquor mass fraction on color difference value of bamboo chip

2.1.2 微波染色时间的影响

当染液质量分数为0.7%、微波处理功率为250 W、pH值为5.0时,不同微波染色时间下竹片色差值的变化如图2所示。由图2可知,当微波染色时间从3 min增加到9 min时,△E*ab值增幅较大,随后减缓,超过12 min后降低。这是因为:一方面,竹片对染料的吸附有一定的限度,随着染色时间的增加,竹片对染料的吸附趋于饱和,因此延长染色时间,△E*ab值增幅不大;另一方面,可能是染料分子长时间在微波的作用下高速运动而增加了与空气中氧的接触,与此同时,长时间微波处理所产生较高的热效应也会导致染料的氧化速度加快,从而使△E*ab值增幅减缓,甚至下降。

图2 微波染色时间对竹片色差值的影响Fig. 2 Effect of microwave-assisted dyeing time on color difference value of bamboo chip

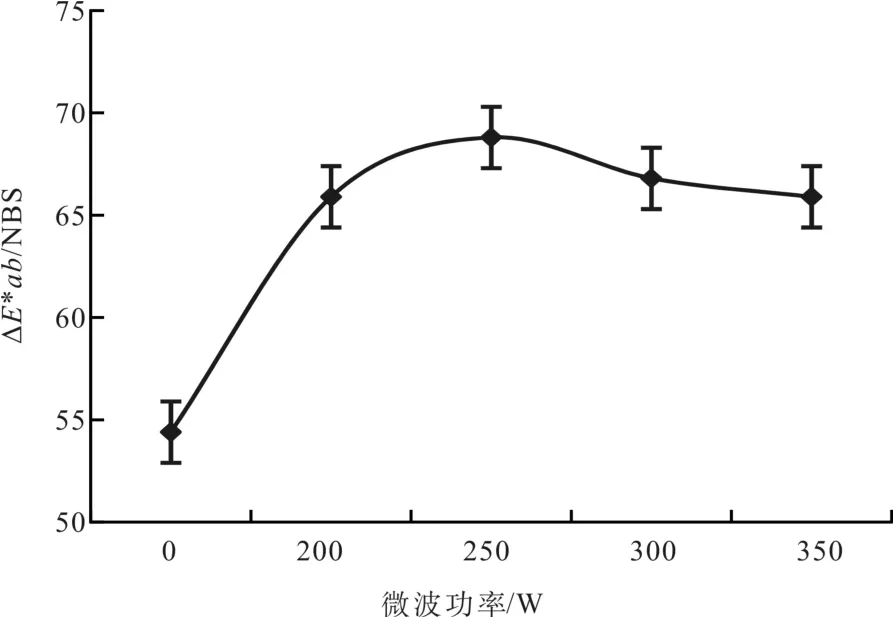

2.1.3 微波功率的影响

当染液质量分数为0.7%、pH值为5.0、微波染色时间9 min时,不同微波染色功率作用下慈竹片色差的变化如图3所示。由图3可知,采用微波处理辅助染色的效果明显高于无微波处理的,且色差值随着微波处理功率的增加而增加,在250 W附近达到最大值,为68.80 NBS,随后有所降低。这是因为竹片染色的过程是染料分子渗透、被吸着与聚集的过程。在染液中,染料分子或离子会形成聚集体,以胶束状态存在,阻碍了竹纤维对染料的吸附[8]。微波除了有快速升温的作用外,还能使水分子、染料分子产生振动,促进染料的溶解和扩散[9]。功率越大,其摆动速度也就越快,但当微波处理功率和频率更大时,染料分子所获得的动能也更大,这也意味着吸附在木材纤维表面的染料分子的逃逸动能也在增加,同时,大功率的微波处理还能够使染液的温度迅速增加而导致染料的氧化与分解速度加快,因此,较高的功率会导致△E*ab值的降低。

图3 微波染色功率对竹片色差值的影响Fig. 3 Effect of microwave power on color difference value of bamboo chip

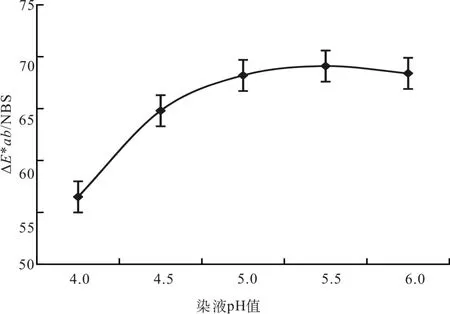

2.1.4 pH值的影响

图4 染液pH值对色差值的影响Fig. 4 Effect of pH value of dye liquor on color difference value of bamboo chip

当微波功率为250 W、染色时间为9 min、染液质量分数为0.7%时,染料不同pH值对竹片色差的影响如图4所示。由图4可知,随着染液pH值的增加,△E*ab值增加迅速,但当pH值超过5.0后,△E*ab值的增幅明显减缓,甚至有下降的趋势。说明染料在适当酸性条件下能发挥出最佳的浸渍效果,这可能与竹材本身呈弱酸性有关,但是酸性太强也会对竹材内部的输导组织产生破坏而影响染液的渗透[10],因此染液适中的pH值对竹材渗透性是有促进作用的,进而可以提高△E*ab值。

2.2 正交实验分析

2.2.1 正交试验

为了使染色工艺更加科学与合理,在单因素试验的基础上,以微波辅助染色功率、染色时间、染液质量分数和pH值等为影响因素,按照L9(34)正交实验表的规定进行实验设计(见表1),正交试验结果见表2。

表1 L9(34)正交实验设计Table 1 L9(34)orthogonal experiment design

2.2.2 结果分析与验证

正交实验的极差分析结果见表3。结果显示:影响竹片色差值的因素顺序为A>C>B>D,工艺的最佳组合为:A2C2B2D3,即:染液质量分数 为0.7%,微波功率为250 W,微波染色时间为9 min,染液的pH值为5.5。按上述最优条件再进行3次实验,△E*ab的平均值为71.12 NBS。

表2 竹片微波染色的实验结果Table 2 Experimental results of microwave-assisted dyeing

表3 因素和水平的极差分析结果Table 3 Range analysis results of factors and levels

在无微波辅助染色的条件下,使用质量分数为0.7%、pH值为5.5的染液,采用常规加热沸腾9 min进行试验,△E*ab的平均值为52.76 NBS,显然远低于使用微波辅助染色试验的优化结果。这可能是因为在微波高频电磁场的作用下,染液分子产生摆动与振动,这不仅能使聚集体解聚,而且还加快了染料粒子的渗透与扩散作用,从而提高染色效果。

3 结 论

采用微波辅助慈竹竹片染色,可以较大程度地改善竹片的染色效果,染色竹片的色差值与染液质量分数、微波功率、时间以及染液的pH值等因素有关。在本实验条件下的最佳工艺为:染液质量分数为0.7%,微波处理功率为250 W,染色时间为9 min,染液的pH值为5.5,染色后色慈竹片的色差值可达到71.12%。

[1] 王新建, 盖端阳, 张 腾,等. 竹材染色效果影响因素初步探讨 [J]. 林业机械与木工设备, 2011, 39(9): 33-37.

[2] 谢满华,赵广杰. 竹片的炭化及染液着色处理技术 [J]. 竹子研究汇刊, 2004, 23(1): 37-41.

[3] 李贤军,傅 峰,周永东,等. 木材微波干燥缺陷产生原因及其预防措施分析 [J]. 福建林业科技, 2008, 35(4): 195-197.

[4] 刘志军,李延军,张璧光,等. 马尾松木材微波干燥特性的研究[J]. 浙江林学院学报, 2006, 23(5): 482- 485.

[5] 常 佳,王金林,王清文,等. 微波处理对木材染色性能的影响 [J]. 林业科学, 2008, 44(6): 109-112.

[6] 张 洋,安 霞,周兆兵. 速生杨木染色效果的色差分析 [J].林业科技开发, 2007, 21(1): 25-27.

[7] 朱林峰,刘 元,罗玉华,等. 粗皮桉不同家系木材的表面视觉性质 [J]. 中南林学院学报, 2004, 24(4): 41-46.

[8] 孙德彬. 响应面法优化杨木单板的染色工艺 [J]. 木材工业,2010, 24(4): 15-17.

[9] 苏 毅,巫若子. 微波染色原理及其工艺研究 [J]. 广东化工,2010, 36(6): 67-68.

[10] 舒甜甜. 毛竹竹材染料染液的渗透特性研究 [D]. 杭州: 浙江农林大学, 2010: 47.

Effect of microwave-assisted dyeing on bamboo chip

SUN De-lin, LIU Wen-jin , HAO Jing-xin , YAO Wen-liang

(School of Furniture and Art Design, Central South University of Forestry & Technology, Changsha 410004, Hunan, China)

Sinocalamus affinis chips were dyed by assisting with microwave heating in order to study the effects of microwave power,dyeing time, mass fraction of dye liquor and pH value on the color difference values. An orthogonal experiment method was employed to analyze and optimize the dyeing process. The results show that microwave-assisted dyeing could improve the dyeing effect. The color difference value was 71.12 NBS under the following conditions: microwave power 250 W, dyeing time 9 min, mass fraction of dye liquor 0.7% and pH value 5.0. The color difference value with microwave-assisted dyeing increased by 18.46 NBS more than that with conventional heating-dyeing method.

bamboo chip dyeing; microwave heating; process optimization

S785;TQ351

A

1673-923X(2012)01-0075-04

2011-11-18

国家林业公益性行业科研专项(201004005);湖南省科技重大专项(2011FJ1006);湖南省教育厅高校产业化培育项目(11cy027);中南林业科技大学木材科学与技术国家重点学科资助项目

孙德林(1966—),男,湖南常德人,高级工程师,博士,主要从事木制品的设计、制造以及木质复合材料的研究;

E-mail:sdlszy@163.com

刘文金(1966—),男,湖南常德人,教授,博士生导师,主要从事木制品的设计与制造技术的研究

[本文编校:谢荣秀]