迪那2气田液化气灌泵流程优化

余鹏翔 谭建华 王书国 杨和义 张朋岗(中国石油塔里木油田天然气事业部)

迪那2气田油气处理厂日产液化气130 t,利用球罐储存,然后启泵外输至牙哈装车站。液化气外输泵启泵前需要灌泵,液化气回流泵每月切换启泵前也需要灌泵,以往采用直接放空的方式进行灌泵,每次灌泵时的液化气损耗在0.5 t左右。通过合理优化流程,并利用hysys软件模拟可增加管线,将灌泵后的液化气重新引入液化气储罐或液化气回流罐中,以期实现液化气密闭无放空灌泵[1]。

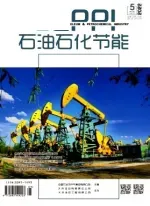

1 液化气外输泵灌泵流程优化

液化气的回收利用需要合理的压力差才可以实现[2],因此可以利用轻烃回收装置区的高压液化气。装置区来的液化气压力为1.15MPa,温度为35℃,可将此高温高压液化气引入液化气外输泵的出口,从出口经过泵反向流入入口,再回流至液化气储罐内,完全可以达到液化气外输泵密闭灌泵的要求。

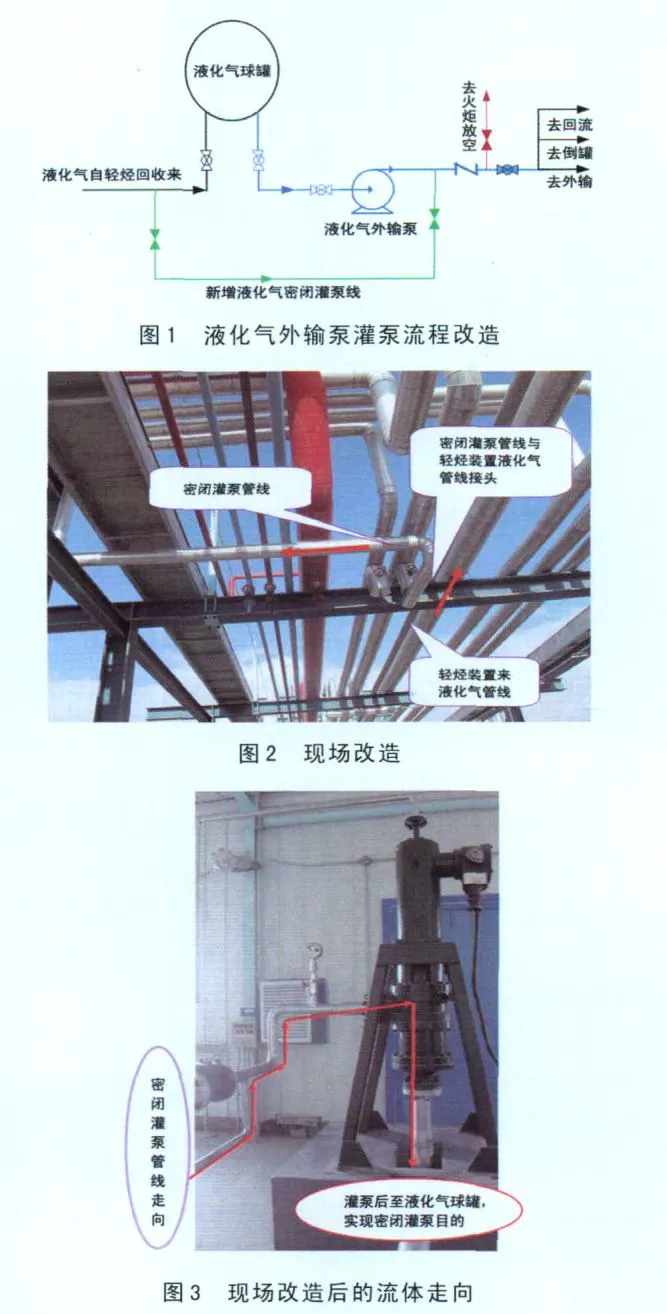

如图1所示,在轻烃回收装置来的液化气管线高点排污甩头处,焊接直径25mm的管线,安装1只截断阀,再设置52m的管线,通过三通连接在外输泵的出口管线上,采用轻烃装置区液化气进行反向灌泵。

现场照片如图2、图3所示。

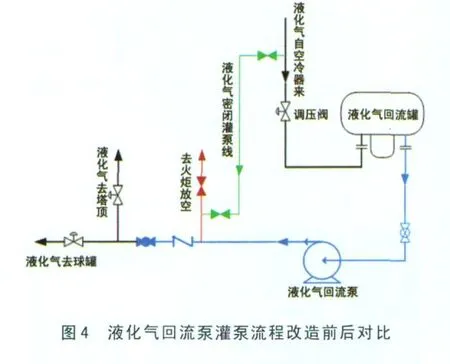

2 液化气回流泵灌泵流程优化

液化气回流泵密闭灌泵改造可从脱丁烷塔塔顶液化气调节阀前管线底部引1根管线进入液化气回流泵出口,从出口再经过泵反向流入入口,再回流至液化气回流罐内,前段压力为1.30MPa,回流罐压力1.20MPa,完全可以达到液化气回流泵密闭灌泵的要求。如图4所示,实施轻烃回收装置液化气塔顶回流泵密闭灌泵改造,从脱丁烷塔塔顶液化气调节阀前焊接1根长20m、直径为25mm的碳钢管线,安装4只普通闸阀,接在回流泵出口管线上,用冷却后的液化气给回流泵反向灌泵。

根据装置运行要求,4台回流泵每月切换运行,备用泵放空。全年启停泵及问题处理,共灌泵放空48次。

3 效果评价

3.1 节能增效

通过改造,增加密闭灌泵流程后,消除了液化气灌泵放空,既节约资源又保护环境,实现清洁生产的同时还创造了经济效益。

现场使用超声波流量计对灌泵过程进行连续检测,灌泵时间为10min,放空液化气约0.5 t。

液化气外输泵根据实际需要每两天启动1次,每次灌泵时间为10min,节约液化气0.5 t,每年启泵180次,可节约液化气90 t。

轻烃装置每年切换4次,液化气回流泵启动4次,每次灌泵时间为10min,节约液化气0.5 t,每年可节约液化气2 t。

根据装置运行要求,需要对液化气外输泵、回流泵每月切换1次,备用泵放空,4台泵共放空24次,灌泵24次,每次灌泵节约0.5 t,每次放空节约0.22 t,共节约液化气17.28 t。

经计算年节约液化气109.28 t,年创经济效益39.91万元。

3.2 液化气泵密闭灌泵标准流程的确立

根据对液化气泵密闭灌泵流程的优化,提出了对装置自身能量的再利用设计理念。这不仅能消除火炬放空,实现清洁生产,而且可节约大量资源,创造经济效益。

4 结束语

装置自身能量的再利用是值得推广的设计理念,目前凝析油外输泵、塔底泵也采用了密闭灌泵技术改造,降低了操作强度,实现了清洁生产。密闭灌泵技术也成为塔里木油田地面工艺的标准化设计,可以在新气田地面设计中加以考虑,充分利用装置自身能量,降低运行成本,节约资源,创造效益,保护环境。

[1]赵建斌.Hysys流程模拟技术在油气处理厂的应用[J].油气田地面工程,2010,29(8):93-94.

[2]邓善初.液化气产品自压外输研究与实施[J].吐哈油气,2005,10(4):394-396.