大吨位锚具在客运专线铁路简支箱梁的应用研究

侯建军

(中铁工程设计咨询集团有限公司桥梁工程设计研究院,北京 100055)

1 概述

我国客运专线铁路建设中大量采用了整孔简支箱梁,箱梁设计过程中锚具选取多为15孔以下锚具。但近些年大吨位锚具在一些大型桥梁工程建设中得到成功应用,例如杭州湾跨海大桥70 m箱梁设计中22孔锚具的使用,使得大吨位锚具的优势将逐渐突现。箱梁采用大吨位锚具可有效地减少管道设置,减小管道空洞效应,同时也有效地减小结构腹板厚度,降低结构自重、降低工程造价,具有较好的技术经济效益,因此在铁路简支箱梁设计中开展大吨位锚具研究具有重要意义。

2 设计研究关键点

2.1 锚下局部应力分析

锚下局部应力分析是大吨位锚具使用过程中重要一环,大吨位预施应力将使得锚垫板下混凝土区域产生较高的局部压应力和横向拉应力,拉应力过大将使锚下混凝土产生裂缝, 且随着荷载的长期作用,裂缝将不断沿纵向发展延伸,严重影响箱梁结构的耐久性。影响锚下混凝土局部应力的因素包括锚垫板本身结构尺寸、设置的锚下钢筋(含螺旋筋)及锚具布置的边距等。

开展大吨位锚具锚下局部应力分析,并进行局部实体模型模拟试验,为大吨位锚具在铁路简支箱梁中的使用奠定基础。

(1)空间模型分析

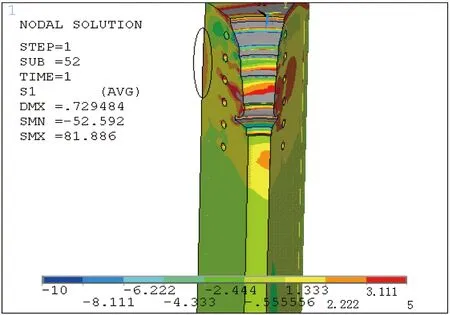

锚下应力分析采用ANSYS有限元分析软件进行。模拟OVM.M15A-27锚具建立模型,考虑其锚垫板、螺旋筋与锚下混凝土存在着复杂的传力关系,综合建模进行分析。空间模型及其锚下混凝土应力状态见图1~图4。

图2 锚垫板+螺旋筋模型

图3 混凝土主拉应力云图(单位:MPa)

图4 混凝土主压应力云图(单位:MPa)

从图3、图4可以看出,混凝土最大拉应力在螺旋筋包围的混凝土区域,部分超出了混凝土极限抗拉强度,但由于有螺旋筋套箍作用,混凝土还可以承受锚垫板传递过来的应力而不至于破坏。而混凝土锚固区侧表面拉应力较小,最大值为3.1 MPa,小于混凝土实际抗拉极限强度,侧表面不会开裂;混凝土的最大压应力出现在锚垫板下方,其应力值很快逐渐趋于均匀,约为20 MPa,比混凝土轴心抗压强度小得多,是安全的。

(2)实体局部模拟分析

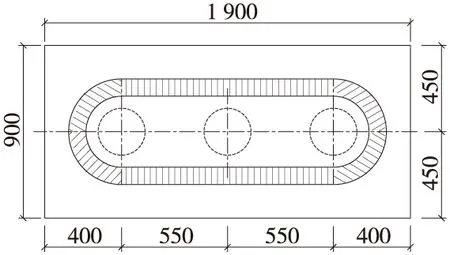

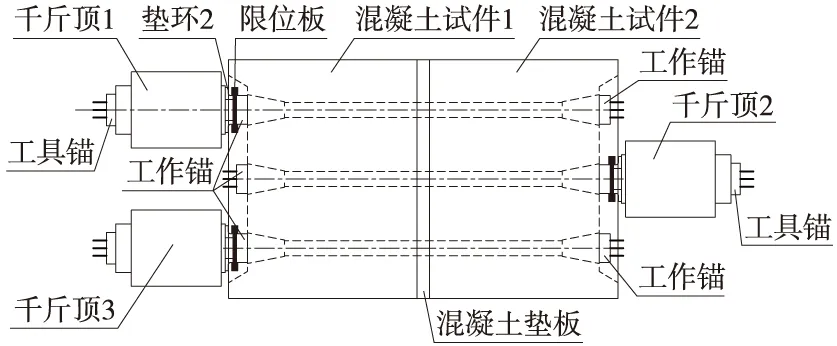

为验证理论计算结果,建立局部实体模型模拟箱梁梁端锚固区进行分析,模型尺寸及试验图示见图5~图8,预应力锚外张拉控制应力采用0.78Fpk(钢绞线特征极限抗拉力)。

图5 模型断面尺寸(单位:mm)

图6 实体局部模拟试验

图7 实体模型试验实景1

图8 实体模型试验实景2

局部实体模型模拟箱梁梁端锚固区试验过程中,各测点的应变变化与加载力相对应,加载过程中各测点应变均匀变化,没有发现因裂纹萌生而引起的异常突变,混凝土表面经检测,其在整个加载过程中未产生裂缝;锚下混凝土压应力符合规范要求。

2.2 构造分析

(1)腹板厚度

箱梁腹板厚度设计不仅要保证梁体的抗弯、抗剪强度要求,又要提供足够的抗扭刚度,在满足承载能力的同时,也要保证预应力管道有足够的保护层,以避免管道的纵向裂缝。既有铁路整孔简支箱梁设计采用较小吨位的锚具,一般为控制在15孔以下,腹板采用双排管道布置,使得腹板构造要求最小厚度为450 mm。同等条件下采用大吨位锚具,可以减小腹板的构造厚度,腹板采用22孔~27孔锚具时,相应管道直径为120 mm,腹板构造厚度可减小为360 mm,腹板厚度减小可有效降低结构自重。

(2)张拉空间

由于大吨位锚具的使用,将增大施工作业的张拉空间,对现浇简支箱梁而言,支点距离梁端距离需要增加,由采用小锚具设计时的750 mm增大到850 mm,以满足施工需要。相应桥墩设计时纵向尺寸也应满足箱梁架设需要。但对于预制结构,预施应力在制梁场完成,不存在桥位张拉空间问题,无需调整支点距梁端距离。

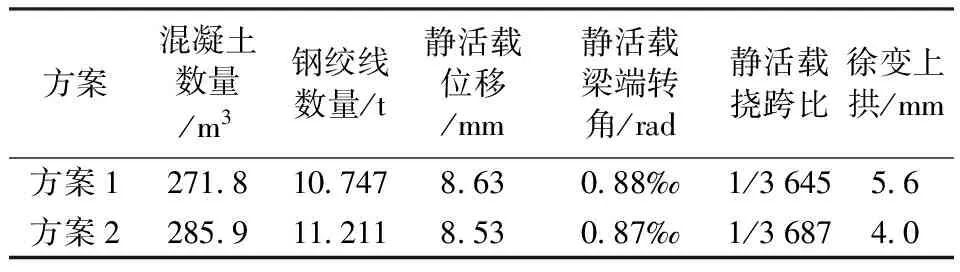

2.3 经济比较分析

针对某客运专线32 m整孔箱梁,对比分析采用大吨位锚具和常规小锚具设计的主要工程量及计算指标,方案1为大吨位锚具单排管道布置方式,方案2为常规小锚具双排管道布置方式,具体计算结果见表1。

表1 箱梁主要工程量及计算指标对比

注:箱梁二期恒载按180 kN/m计算。

从表1可以看出,方案1和方案2在静力计算指标相近,但主要工程数量上方案1用量更少。降低了工程造价,经济性较好。

2.4 张拉工艺分析

由于大吨位锚具的使用,大大减少了箱梁预应力钢束束数,简化了制梁过程中的张拉工艺,有效地缩短了箱梁制造周期。同时由于腹板设置单排大吨位锚具,对张拉过程中箱梁对称同步张拉的控制要求更加严格,避免引起箱梁横向受力不均匀受压导致梁端裂缝产生。

3 工程实例应用

东北地区某客运专线中部分桥梁建设过程中,首次采用了大吨位锚具进行箱梁设计,箱梁采用支架现浇法施工。

3.1 设计要点

(1)结构尺寸

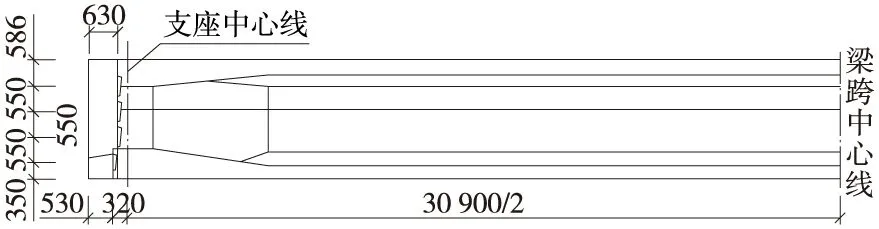

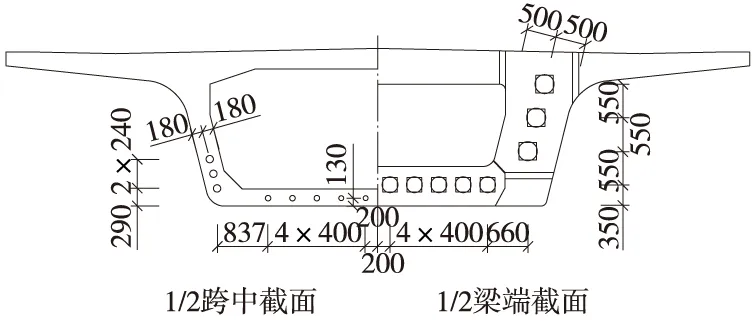

32 m跨简支箱梁全长32.6 m,计算跨度30.9 m,为满足大吨位锚具桥位张拉空间需要,梁端支点距取0.85 m。箱梁截面形式采用单箱单室,腹板采用单排管道布置方式,跨中腹板厚度为360 mm,梁端腹板厚度为1 000 mm,箱梁截面见图9~图10。

图9 箱梁横截面(单位:mm)

图10 1/2箱梁纵截面(单位:mm)

(2)预应力钢束布置

32 m跨简支箱梁预应力钢束底板束采用16-φ15.2 mm,腹板束采用27-φ15.2 mm,梁端腹板采用27孔大吨位锚具锚固,为保证梁端混凝土锚下应力不超限,锚具间距设置为550 mm,边距设置为500 mm,具体预应力筋布置见图11。

图11 预应力筋截面布置(单位:mm)

(3)普通钢筋设置

鉴于箱梁采用大锚具单排管道布置方式,截面腹板厚度较常规小锚具双排管道方式小,箱梁截面抗弯、抗扭刚度有所降低,设计中加强了箱梁斜截面抗弯、抗剪及横向抗扭的检算。除合理进行预应力钢束的纵向布置外,腹板设置了间距100 mm的φ16 mm螺纹钢筋,保证箱梁斜截面抗弯及抗剪强度满足规范要求;同时设置间距100 mm的φ18 mm螺纹钢筋满足箱梁截面横向抗扭要求。

3.2 工程实景

东北某客运专线建设中,大吨位锚具在现浇简支箱梁中的成功应用,为其进一步推广使用提供了科学依据,并积累了必要施工经验,部分工序实景见图12~图15。

图12 大吨位锚具张拉

图13 大吨位锚具张拉锚固

图14 大吨位锚具管道灌浆

图15 成桥后全桥实景

4 结语

大吨位锚具在铁路简支箱梁中推广使用将是铁路简支箱梁设计发展的方向,但其进一步推广使用亟需解决2个问题:其一是施工设备机具匹配,由于大吨位锚具使用,相应的张拉及测试等设备需配套更新; 其二是锚具相应规范需进一步完善,《铁路工程预应力筋用夹片式锚具、夹具和连接器技术条件》(TB/T3193—2008)中仅对21孔以下锚具相关技术要求进行规定,未含22孔以上大吨位锚具的要求,而大吨位锚具构造对结构的安全性影响更为突出,建议根据国际预应力混凝土协会(FIP)关于预应力体系相关标准,对大吨位锚具相关技术参数进行补充完善,规范锚具产品市场。在完善相关技术条件和施工机具的基础上,大吨位锚具在铁路简支梁的应用必将有广阔的前景。

[1] 中华人民共和国铁道部.TB10002.1~TB10002.5—2005 铁路桥涵设计规范[S].北京:中国铁道出版社,2005.

[2] 中华人民共和国建设部.GB 50010—2002 混凝土结构设计规范[S].北京:中国建筑工业出版社,2002.

[3] 中华人民共和国铁道部. TB10005—2010 铁路混凝土结构耐久性设计规范[S].北京:中国铁道出版社,2010.

[4] 中华人民共和国铁道部.TB/T3193—2008 铁路工程预应力筋用夹片式锚具、夹具和连接器技术条件[S].北京:中国铁道出版社,2008.

[5] 柳州欧维姆机械股份有限公司.OVM预应力产品样册[Z].柳州:柳州欧维姆机械股份有限公司,2010.

[6] 邓运清.客运专线简支箱梁综述[J].铁道工程学报,2005(1):65-71.

[7] 侯建军.时速250 km城际铁路跨度31.5 m简支箱梁试验研究[J].铁道标准设计,2010(11):47-50.

[8] 罗新才.箱梁桥大吨位预应力锚具锚下局部应力分析[J].四川建筑,2005(2):92-93.

[9] 陈嘉毅,谢旭,徐爱敏,赵剑发.大跨预应力混凝土箱梁锚固区局部应力研究[J].浙江大学学报,2009(6):1077-1082.

[10] 周孟波,文武松,雷昌龙.大吨位锚固区混凝土抗裂性及承压能力研究[J].桥梁建设,1999(4):13-17.

——钢绞线的断束断丝的防治及发生时采取的措施