不同厚度下船舶板材高频感应自由弯曲成形

张继祥,安国银,李政君,王智祥

(1.重庆交通大学机电与汽车工程学院,重庆 400074;2.重庆交通大学船舶工程中心,重庆 400074)

不同厚度下船舶板材高频感应自由弯曲成形

张继祥1,安国银1,李政君1,王智祥2

(1.重庆交通大学机电与汽车工程学院,重庆 400074;2.重庆交通大学船舶工程中心,重庆 400074)

应用ANSYS软件建立高频感应自由弯曲有限元模型,研究了船板高频感应成形板厚对可加热温度、变形角度、应力、变形及冷却后的残余应力的影响。结果表明:不同厚度的船舶板材可加热温度皆在860℃以上进入奥氏体温度区。在无约束、忽略船板自重的情况下,不同厚度的船舶板材单面弯曲角度在10-2数量级;加热结束后,不同厚度的船舶板材的应力都达到屈服应力,发生了塑性变形。冷却结束后残余应力主要集中在线圈正下方。随着板厚的增加,可加热温度下降,并在中厚板区有波动;弯曲角度先增加,后减小;最大残余应力先减小,后增加。在给定加热频率和功率条件下,船板的高频感应加热变形的最有效厚度为14 mm。

高频感应;弯曲成形;数值模拟

0 引言

热应力成形是一种通过对工件进行局部加热、冷却,靠工件内部温度分布不均而产生的热应力来促使工件发生弯曲变形的一种成形方法。由于热应力成形不需要模具,非常适合小批量多品种零件的加工,在航空航天、造船、汽车、机械等行业中有着广阔的应用前景,因此,热应力成形已成为板料成形领域的一个研究热点[1]。成形方法包括水火弯板热应力成形、激光热应力成形和高频感应热应力成形等。

随着我国造船业的发展,自动化高效率的造船技术的概念越来越得到各船厂重视[2]。在船舶制造过程中,船舶型面板材的加工制造是船舶制造中的重要环节之一[3-4]。目前,在船舶制造中普遍采用水火加热热应力成形方法,但是这种技术还主要是靠作业工人的经验积累,不利于精确成形,难于实现自动化[5]。随着现代精密成形技术的发展,船用钢板精确成形控制和成形自动加工设备的研制及应用成为造船界急需解决的问题[6]。

激光加热成形也是一种常用的板材热应力成形方法。利用高能激光照射加热金属板材,诱发不均匀热应力,使板材发生塑性弯曲变形的非接触板材加工工艺。该工艺具有高度柔性,无需模具和外力,可以实现三维复杂曲面成形,在船舶、汽车、航空航天和微电子等领域具有广阔的应用前景[7]。但是激光器激光斑点小,成形弧度曲面曲率半径小,成形率低,而且激光加热普遍功率较小,不能满足厚板热应力成形。

高频感应加热具有加热效率高,氧化少,节能,工作环境安全、清洁污染少,便于实现自动化控制等优点,近年来逐渐发展成为一种新的板料热应力成形方法。国内外学者在实验室研究和数值模拟研究两个方面展开工作。日本在造船方面最先将高频感应技术应用其中,日本石川岛播磨重工和大阪大学合作,对高频感应加热进行了深入的研究,研制出了高频感应弯板自动成形试验机。韩国和美国的一些学者和专家也对其进行了一些研究[8]。在国内,张雪彪,等[9]通过有限元数值模拟方法进行钢板感应加热的数值计算,模拟获得的局部横向收缩变形量和温度变化曲线与实验测得的结果相吻合,感应加热时间和感应器中的电流强度对于横向收缩变形的影响显著;周宏,等[10]采用ANSYS软件对低碳钢平板的高频感应加热弯板成形过程进行了弹塑性有限元分析,加热条件完全相同时,平板尺寸的变化对最终温度场的变化影响不大;范平[11]通过实验得出,在其他工艺参数不变的前提下,随着电流的增大,板料弯曲角度先增后降。

笔者利用ANSYS软件对不同厚度的Q345船板高频感应的加工过程进行数值模拟,分析加热温度,弯曲角度,应力应变等随着板厚而发生的变化。

1 研究模型

1.1 对象模型

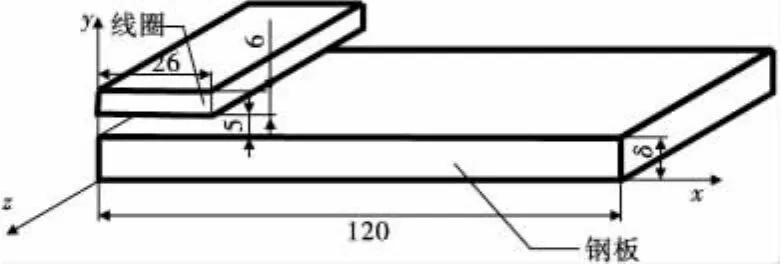

研究对象为240 mm×160 mm×δ mm的Q345船用钢板,板厚 δ分别取 3,4,6,8,10,12,14,16,18,20 mm,如图1。线圈x向尺寸为52 mm,z向尺寸等于板材的宽度160 mm。在建立ANSYS有限元模型时,由于对称性,模型可简化,并忽略其重力,无约束。

图1 高频感应加热二维模型Fig.1 Two-dimensional model of high-frequency induction heating

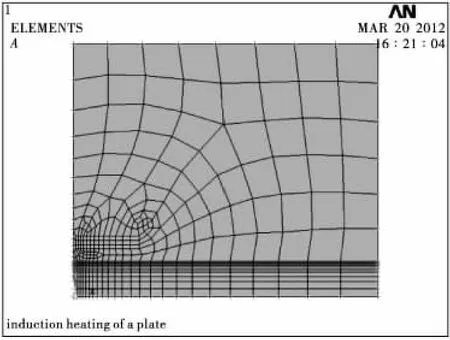

采用两种单元类型,结构分析和电磁分析中钢板、线圈和空气采用Plane13单元,热分析中辐射单元采用表面效应单元SURF151单元。模型在宽度方向(z方向)均匀加热、均匀变形,因此可以简化为单层,划分网格时只在板材的长度方向(x方向)和厚度方向进行。根据变形特点,在靠近线圈部分网格局部加密,建立高频感应有限元分析模型如图2。

图2 高频感应有限元分析模型Fig.2 Finite element analysis model of high-frequency induction

1.2 材料参数

将相关文献[11]中的板材相对磁导率u、电阻率ρ、热导率 K、热焓值 i、弹性模量 E、屈服强度σs、切变模量G和热胀系数β等参数引入模型,以上各参数随温度变化而变化。泊松比μ为0.28,辐射率 L 为 0.68 W/(m2·sr),两者均为恒定值。线圈材料为纯铜,其相对磁导率 ucu为1H/m,空气的相对磁导率ua也为1 H/m。在本次研究中,高频感应加热数值模拟属于自由弯曲,即无约束,忽略船板自重。

1.3 热源特征

采用直径为6 mm的圆形高频感应加热源对平板加热。感应线圈材料为纯铜,线圈离平板距离为5 mm,线圈电流I为750 A,频率f取50 kHz。

2 数值分析过程

由于高频感应加热涉及到电磁分析、热分析和结构分析,所以在ANSYS中分析需要进行耦合分析。在电磁场、温度场和应力场这3个场的计算中,温度场是核心,起着承上启下的作用。在电磁分析物理环境中,主要目的是通过电磁场的计算获得涡流产生的热量值,为热分析服务。在热-结构耦合分析物理环境中,一方面温度场的计算会反过来影响电磁场的计算;另一方面热应力产生的变形的计算也是依靠温度场计算的。随着温度的变化,材料性能表现出了高度的非线性,所以该分析是涉及到电磁分析,热分析和结构分析的非线性耦合分析,过程比较复杂,计算量较大。

数值模拟采用的加热方式为静止加热,分两个阶段:第1阶段,感应加热阶段,感应加热6 s后停止加热;第2阶段,冷却阶段,在空气中自然冷却,冷却600 s。

3 结果分析

结果表明,在给定加热频率(f=50 kHz)、功率(线圈电流I=750 A)和无约束、忽略自重的条件下,最有效变形厚度δ为14 mm。

3.1 板厚对高频感应加热温度的影响

从高频感应加热6 s后的温度云图(图3)上,可以看出所有厚度的钢板加热温度皆在860℃以上并进入奥氏体温度区。薄板可以将整个厚度透热,厚板只能部分厚度加热,在船板厚度方向表现出很大的温度梯度。

图3 高频感应加热6 s后不同板厚的温度云图Fig.3 Temperature contours of different thickness on high-frequency induction after heating 6 s

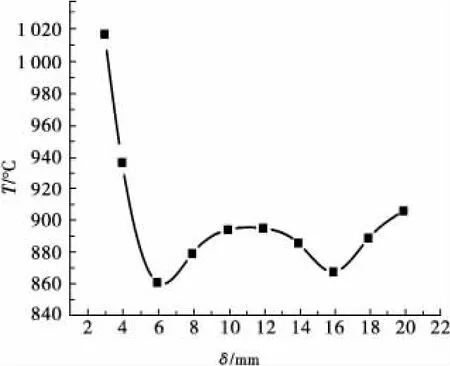

图4为高频感应可加热温度随船板厚度变化曲线。从图中可以看出,高频感应能将薄板加热到1 000℃以上,并随着板厚的增加,可加热温度逐渐下降,在中厚板区有一定波动,说明中厚板可加热温度受散热条件的影响较大。

图4 高频感应可加热温度随船板厚度变化曲线Fig.4 Curve of heating temperature of high-frequency induction changes with thickness of ship plate

图5为高频感应加热冷却速度变化曲线,其变化规律与可加热温度曲线变化规律一致,说明冷却速度和板厚有很大的关系。由于受散热条件的影响,薄板热容量小,相对对流、辐射散热面大,可以加快冷却;而厚壁板由于传导的作用,散热快,冷却速度随板厚增加而增加。

图5 高频感应加热冷却速度随船板厚度变化曲线Fig.5 Curve of cooling rate of high-frequency induction changes with thickness of ship plate

3.2 板厚对弯曲角度的影响

板厚对弯曲角度的影响如图6。

图6 板厚对弯曲角度的影响Fig.6 Curve of the influence of free bending angle on thickness

从图6中可以看出,船板的弯曲角度随着船板厚度的增加,先增加,再减小。船板较薄时,在整个厚度方向均能加热到透热,这时温度梯度很小。随着板厚的增加,在中厚板区,弯曲变形主要靠不均匀加热造成的热应力。在厚度方向的温度梯度越大,角度越大。在船板厚度增加到一定程度后,受加热功率的限制,弯曲角度随着板厚的增加反而减小。在给定条件下,厚度为14 mm的船板变形效果最好,和最初的猜测是一致的。其单面弯曲角度在10-2数量级。本次研究采用无约束,忽略船板自重的模型,在这种情况下进行数值模拟,其结果与其他研究者的数值模拟结果接近,但是与实验结果的弯曲角度相比还有一定的差距。

3.3 板厚对高频感应加热应力、应变的影响

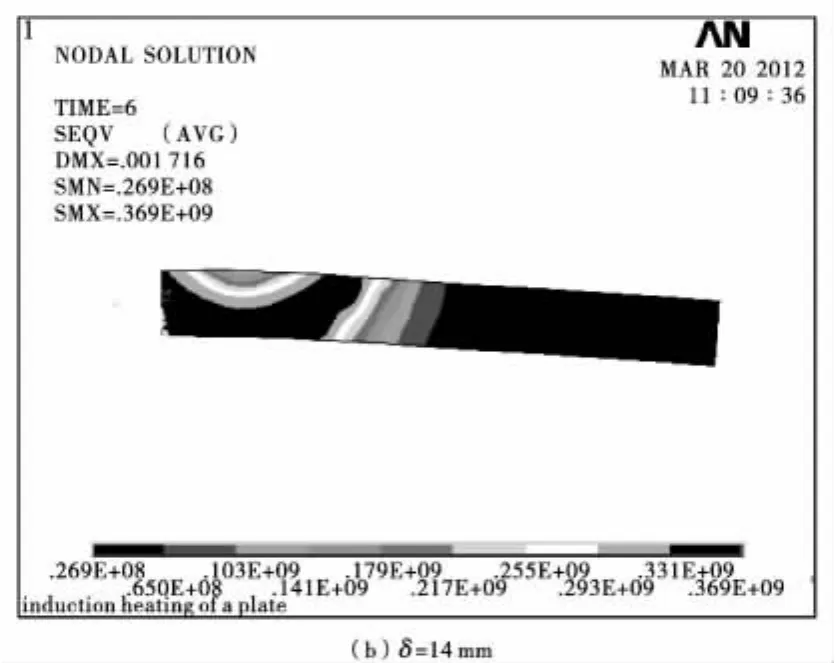

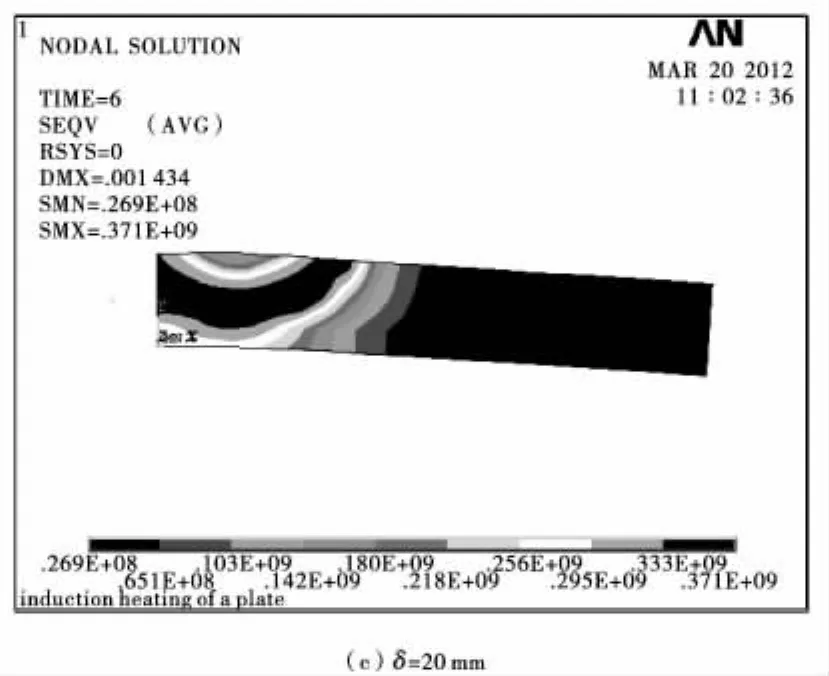

图7为不同板厚高频感应加热6 s后的等效应力云图。从图中可以看出,最大应力能够达到材料的屈服应力,说明高频感应加热可使材料发生塑性变形。加热6 s时刻,最大应力区即塑性变形区不是在线圈正下方,已经扩展出去;线圈正下方应力较小,此处由于加热温度较高,屈服应力减小,也达到了材料在高温时的屈服条件。最大应力随着板厚的增加逐渐升高,并有一定的波动。

图7 高频感应加热6 s后不同板厚等效应力云图Fig.7 Equivalent stress contours of different thickness after 6s on high-frequency heating

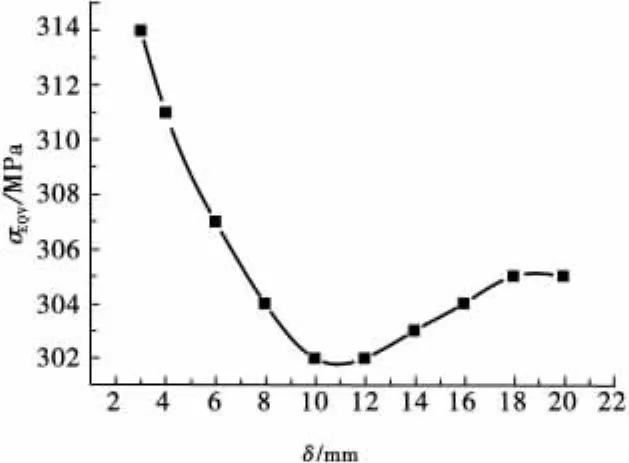

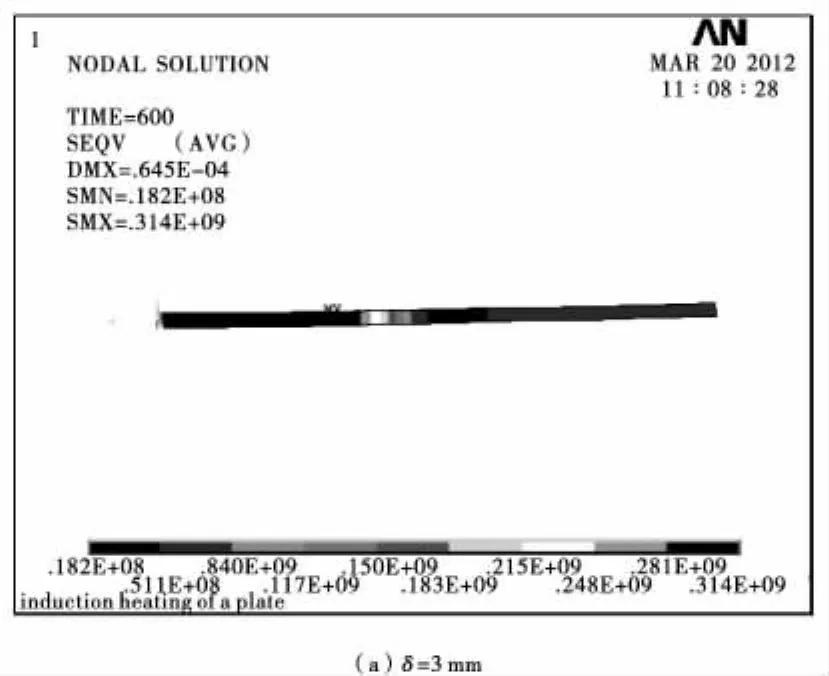

图8为船板冷却后的最大残余等效应力随着板厚的变化曲线。从图中可以看出,最大残余应力是随着板厚的增加而先降低后有所增加。

图8 船板冷却后的最大残余等效应力随着板厚的变化曲线Fig.8 Curve of maximum equivalent stress changes with thickness after cooling of ship plate

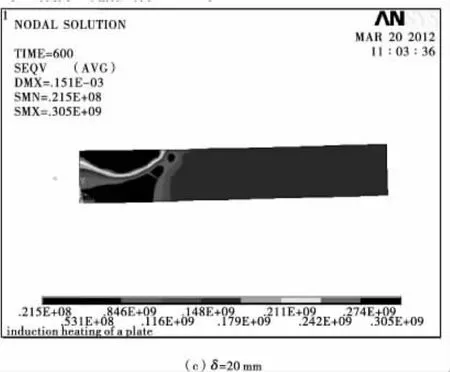

图9为冷却600 s后不同板厚的残余等效应力云图。从图中可以看出最大残余应力分布在线圈正下方区域,达280 MPa,可以确认在冷却过程中此处发生了塑性变形。

图9 冷却600 s后不同板厚的残余等效应力云图Fig.9 Residual equivalent stress contours of different thickness after cooling 600 s

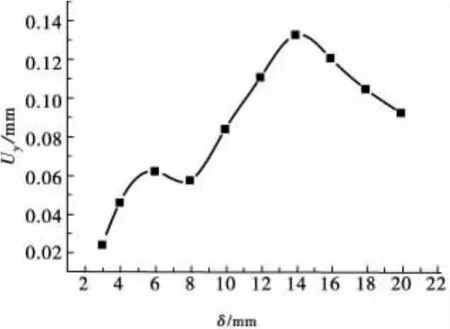

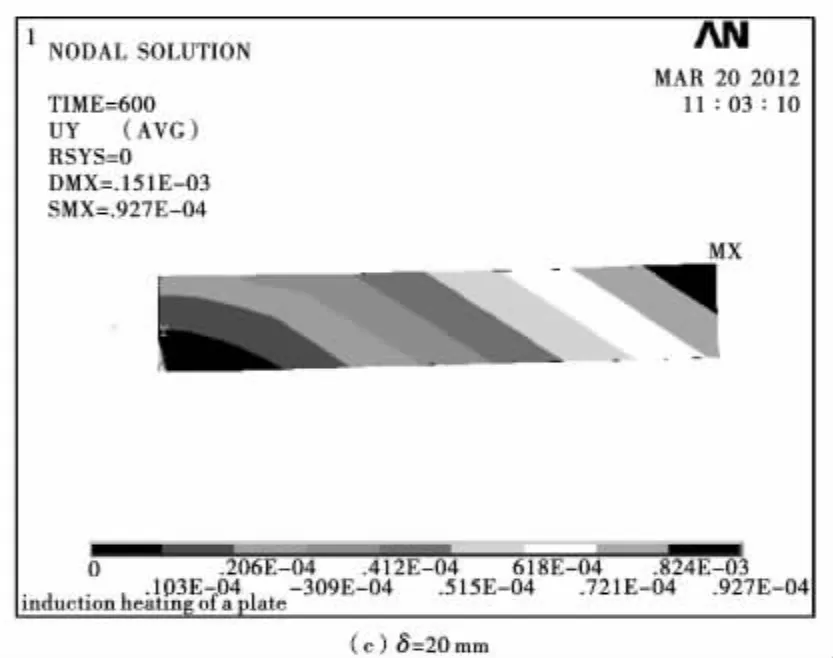

图10为冷却600 s后Uy随着板厚的变化曲线。可以看出,Uy方向位移和弯曲角度随着板厚的变化曲线规律是完全一致的。

图10 冷却600 s后Uy随着板厚的变化曲线Fig.10 Curve of Uychanges with thickness after cooling 600 s

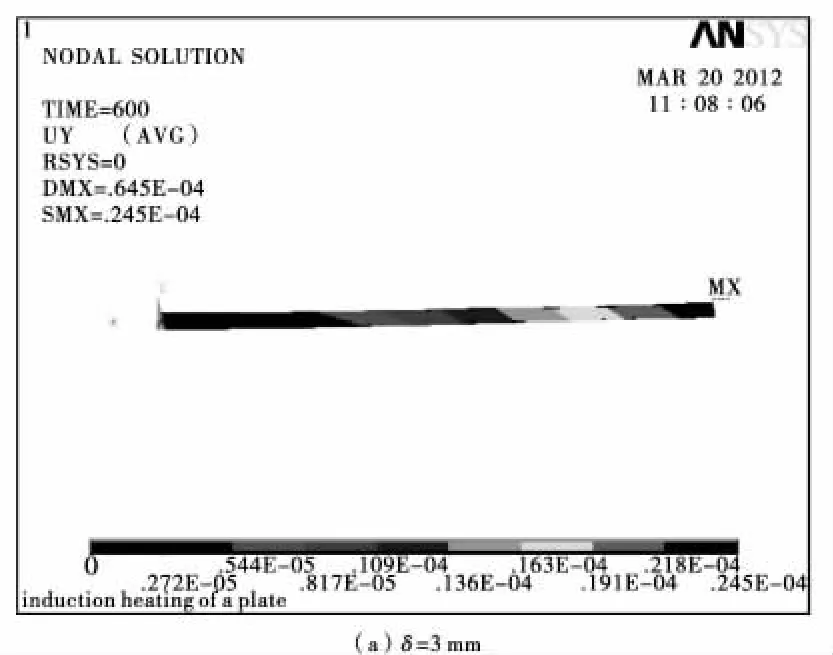

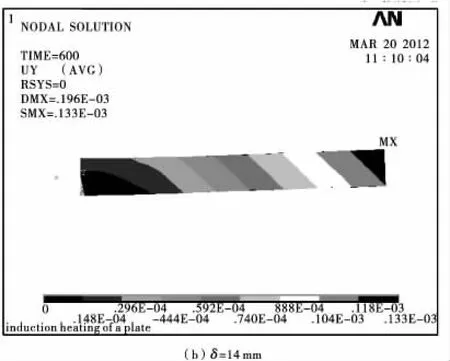

图11为船板高频感应冷却600 s后的Uy分布云图。从图中可以看出,位移最大的节点分布在远离线圈较远的地方,从左到右位移是逐渐增加的。

图11 船板高频感应冷却600 s后不同板厚的Uy分布云图Fig.11 Uycontours of different thickness of ship plate on high-frequency induction after 600 s

4 结语

笔者采用高频感应加热成形方法,在无约束,忽略自重的情况下,研究了船板厚度对成形加热温度、弯曲角度、应力、应变的变化规律,得出以下结论:

1)不同厚度的船舶板材可加热温度皆在860℃以上并进入奥氏体温度区。可加热温度随着板厚的增加逐渐下降,在厚板区有一定的波动。

2)在无约束,忽略船板自重的情况下,不同厚度的船舶板材单面弯曲角度在10-2数量级,弯曲角度随着板厚的增加,先增加,再减小。在给定条件下厚度为14 mm的船板成形效果最好。

3)高频加热结束后,不同厚度的船舶板材的应力都达到屈服应力了,发生塑性变形;高频感应加热冷却结束后,残余应力主要集中在线圈的正下方。

[1]范平,陈明和,黄永成,等.板料高频感应热应力成形技术试验研究[J].锻压技术,2008.33(4):38-42.

Fan Ping,Chen Minghe,Huang Yongcheng,et al.Experimental study of high-frequency induction thermal stress forming technology of plate[J].Forcing & Stamping Technology,2008,33(4):38-42.

[2]李敢,江小玲,罗宇.冷却条件对船板高频感应弯曲成形的影响[J].造船技术,2007,279(5):24-27.

Li Gan,Jiang Xiaoling,Luo Yu.Ship cooling conditions to the impact of high-frequency induction bending[J].Journal of Marine Technology,2007,279(5):24-27.

[3]Solomon M J,Almusallam A S,Seefeldt K F,et al.Rheology of polypropylenelclay hybrid materials[J].Macromolecules,2001,34:1864-1871.

[4]Kawasumin K,Hasegawa H,Kato M,et al.Preparation and mechanical properties of polypropyleneclay hybrinds[J].Macromolecules,1997,30:6333-6338.

[5]纪卓尚,刘玉君,孙振烈,等.船体曲面钢板水火加工成型工艺的理论与应用研究[J].中国造船,1998(10):118-124.

Ji Zhuoshang,Liu Yujun,Sun Zhenlie,et al.Study on theory and application for sheet plate bending by line heating[J].Shipbuilding of China,1998(10):118-124.

[6]罗宇,江晓玲,邓德安.材料力学性能对高频感应弯板成形的影响[J].材料工程,2005(8):35-38.

Luo Yu,Jiang Xiaoling,Deng Dean.Influence of mechanical properties of materials on high-frequency inducting plate bending[J].Journal of Materials Engineering,2005(8):35-38.

[7]金雄,姚振强.板材激光成形的全工艺曲面模拟生成方法[J].上海交通大学学报,2008,42(1):91-94.

Jin Xiong,Yao Zhengqiang.Research on full procedure simulation of sheet laser forming[J].Journal of Shanghai Jiaotong University,2008,42(1):91-94.

[8]吴强.钢板感应加热工艺参数实验分析与数值模拟[D].大连:大连理工大学,2009.

[9]张雪彪,刘玉君,胡雪锋,等.钢板感应加热成形的实验分析和数值模拟[J].哈尔滨工程大学学报,2009,30(3):239-243.

Zhang Xuebiao,Liu Yujun,Hu Xuefeng,et al.Experimental analysis and numerical simulation of induction heat forming of sheet plate[J].Journal of Harbin Engineering University,2009,30(3):239-243.

[10]周宏,罗宇,蒋志勇,等.船舶板材几何尺寸的变化对高频感应弯板成形的影响[J].舰船科学技术,2009,31(9):22-30.

Zhou Hong,Luo Yu,Jiang Zhiyong,et al.Influence of geometry of ship panel on high-frequency inducting plate bending[J].Ship Science and Technology,2009,31(9):22-30.

[11]范平.高频感应弯板成形技术研究[D].南京:南京航天航空大学,2008.

Free Bending of Ship Plate of Different Thickness on High-Frequency Induction

Zhang Jixiang1,An Guoyin1,Li Zhengjun1,Wang Zhixiang2

(1.School of Mechatronics& Automotive Engineering,Chongqing Jiaotong University,Chongqing 400074,China;

2.Center of Vessel Engineering,Chongqing Jiaotong University,Chongqing 400074,China)

In this paper,a FEM model of high-frequency induction free bending is established;the heated temperature,stress,deformation,residual stress and bending angle after cooling,etc are studied on different thickness ship plate.The results show that the steel plate can be heated to 860℃ above the austenitic temperature.Bending angle of ship plates of different thickness in one-sided is 10-2degree in the case of the absence of constraints and ignoring ship plate weight.The stresses are to the yield stress and promote plastic deformation of different thickness after the high-frequency heating.When the plate is cooled,the residual stress will mainly be concentrated at the bottom of the coil.Heating temperature is gradually decreased with some fluctuations in the slab area.The maximum bending angle first increases and then decreases;the maximum stress first decreases and then increases as the thickness increases.Under the conditions of a given frequency and power,the best result of deformation thickness of plate is 14mm in high-frequency induction heating.

high-frequency induction;bending forming;numerical simulation

TG404;U671.3

A

1674-0696(2012)04-0900-05

10.3969/j.issn.1674-0696.2012.04.39

2012-01-16;

2012-03-22

重庆市教育委员会科学技术项目(KJ080407)

张继祥(1971—),男,山东单县人,副教授,博士,主要从事材料成形技术方面的研究。E-mail:jixiangzhang@163.com。