A/O工艺处理制革废水的脱氮问题案例分析

马宏瑞, 连坤宙, 杜 凯

(陕西科技大学 资源与环境学院, 陕西 西安 710021)

0 引言

国家“十二五规划”制定以来,对工业污水排放提出了更加具体和严格的标准,氨氮已经列入制革废水排放的关键考核指标.目前,由于技术、规模、地域以及当地环保监管、排放标准的差异和皮革加工类型的不同,制革行业中单位产品污染物产生量和排放量存在相当大的差异,其中主要表现在CODCr和含氮化合物上,尤其是含氮物质的去除成为当前制革工业废水处理的焦点之一[1-4].针对越来越严格的环保标准,各制革企业都进行了大量的污染控制及治理工作,但由于废水水质波动大等特点,仍会出现达标不稳定的情况.本文以浙江省某制革企业的A/O工艺为例,通过现场监测和模拟实验并行的方法,分析讨论了制革污水处理中氨氮的去除问题及相应的处理对策.

1 材料与方法

1.1 废水水质

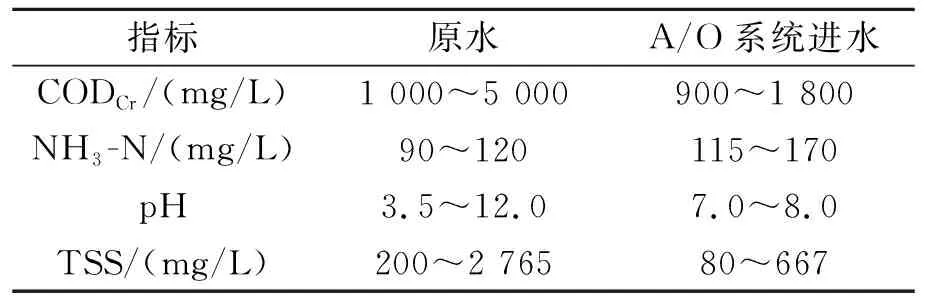

原水为浙江省某制革厂产生的制革废水,A/O系统进水为经过加药沉淀后形成的废水,其具体水质如表1所示.由表可知,经过加药沉淀后的水质波动趋缓.

表1 原水及A/O系统进水水质

1.2 企业现行污水处理工艺流程

每日综合污水排放量为1 700 m3/d,污水经预沉池(500 m3)后进入调节池(3 500 m3),接着进入加药沉淀池(1 000 m3),通过加药(聚合硫酸铁和PAM)混凝后进入A/O系统,经过处理后排入当地城市管网系统(工程改造期间,O1-4和O2-4池分别充当二沉池),其具体流程如图1所示.其中,A池(A1-1、A1-2、A1-3)总容积1 290 m3,O池容积430 m3,O1-1至O1-4和O2-1至O2-4总容积为4 000 m3.

图1 综合废水处理工艺流程图

1.3 监测内容与方法

实验期间,每天分别在调节池A1-1池进口、A1-3池出口和O2-3池出口处取水,监测其CODCr、NH3-N、pH、DO、ORP和温度.各生化池的MLSS和MLVSS每隔5 d测量一次.其中,CODCr采用重铬酸钾滴定法,NH3-N、pH、DO、ORP、温度采用YSI Professional Plus便携式水质速测仪测定,MLSS和MLVSS采用滤纸称重法测定,总氮使用哈希公司生产的仪器和药品快速测定.实验周期为12 d.

2 模拟实验

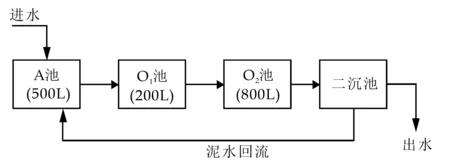

为了提高现场A/O系统脱氮效率,在现场监测的同时,模拟现场A/O系统运行参数,做了A/O脱氮小试实验,其实验装置及流程如图2所示.

图2 小试A/O系统流程图

该套装置使用的污泥为厂外搜集的新的活性污泥,进水为加药沉淀池出水(CODCr值在1 200 mg/L左右,NH3-N浓度在115~170 mg/L之间),回流比保持在100%~150%,稳定A池搅拌速率、O池的曝气量和二沉池污泥回流等参数后做了停留时间为3 d的脱氮实验,监测出水CODCr和NH3-N两项指标.

3 结果与讨论

3.1 现场A/O工艺运行效果

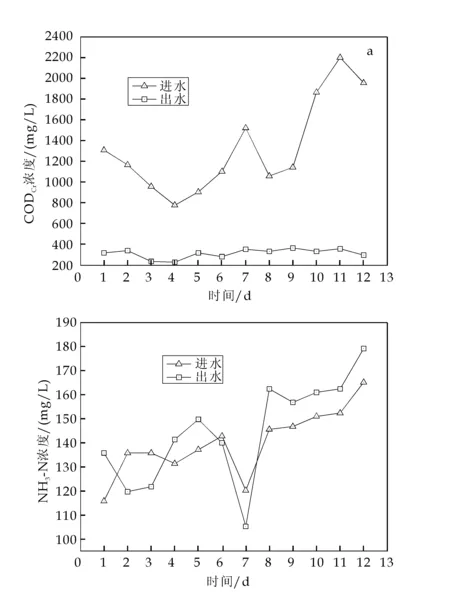

图3为连续测量12 d现场A/O系统进出口废水的CODCr和NH3-N变化曲线.

图3 现场A/O系统进出水CODCr(a)和NH3-N(b)变化曲线

从图3(a)可以看出,现场生化系统进口的CODCr值在780~2 200 mg/L之间,波动很大,水质不稳定,出口处的CODCr值较稳定,基本维持在300 mg/L左右,去除率最高可达88.5%.图3(b)的NH3-N变化曲线表明,该生化系统出水NH3-N浓度变化不明显,硝化、反硝化效率仅有10%左右,而且极不稳定,整个处理过程因伴随着有机氮的氨化,使出水NH3-N浓度升高,不能够达标排放.

3.2 A/O模拟实验运行效果

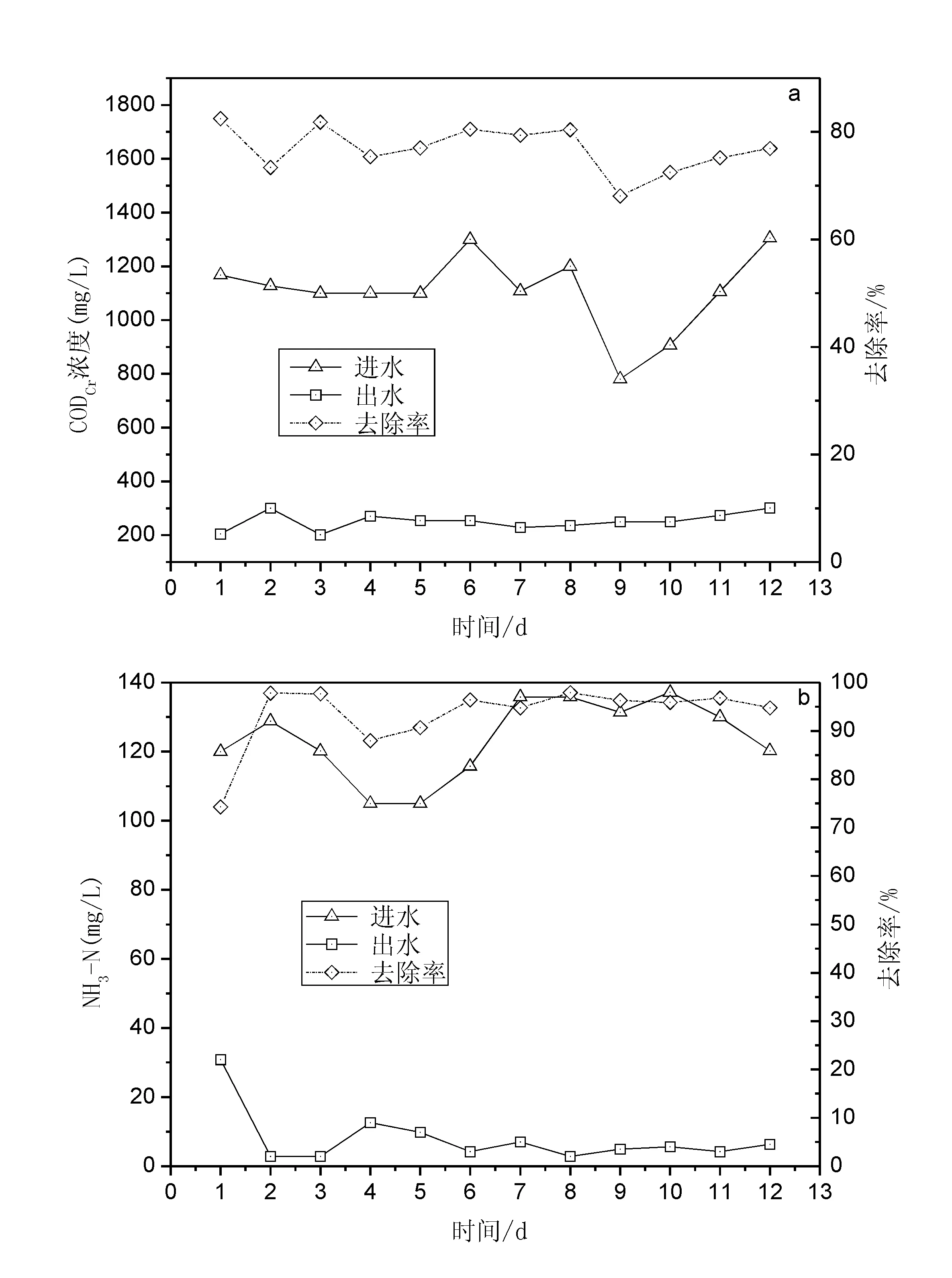

图4为小试A/O装置进出口的CODCr和NH3-N变化曲线.

图4 小试A/O装置进出口CODCr(a)和NH3-N(b)变化曲线

从图4(a)可以看出,进水CODCr值相对于现场波动较小,出水CODCr值基本维持在300 mg/L左右,说明该套系统脱碳功能稳定,去除率基本保持在85%左右.图4(b)的结果显示出水NH3-N的浓度也十分稳定,基本维持在10 mg/L以下,说明该套系统的脱氮功能已基本稳定,对于进水NH3-N浓度为150 mg/L左右的制革废水,去除率能够达到90%以上.系统稳定后,两次抽测了该系统对总氮的去除效果,结果如表2所示.

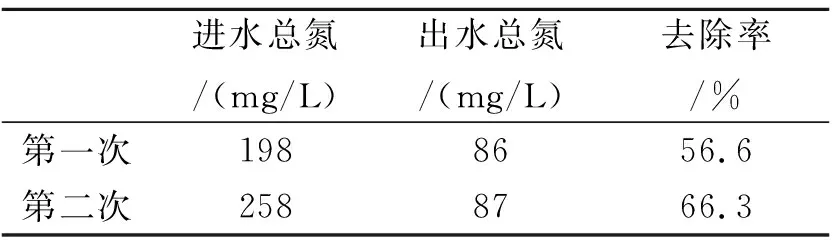

表2 小试A/O装置进出水总氮

3.3 现场工艺与小试实验效果对比分析

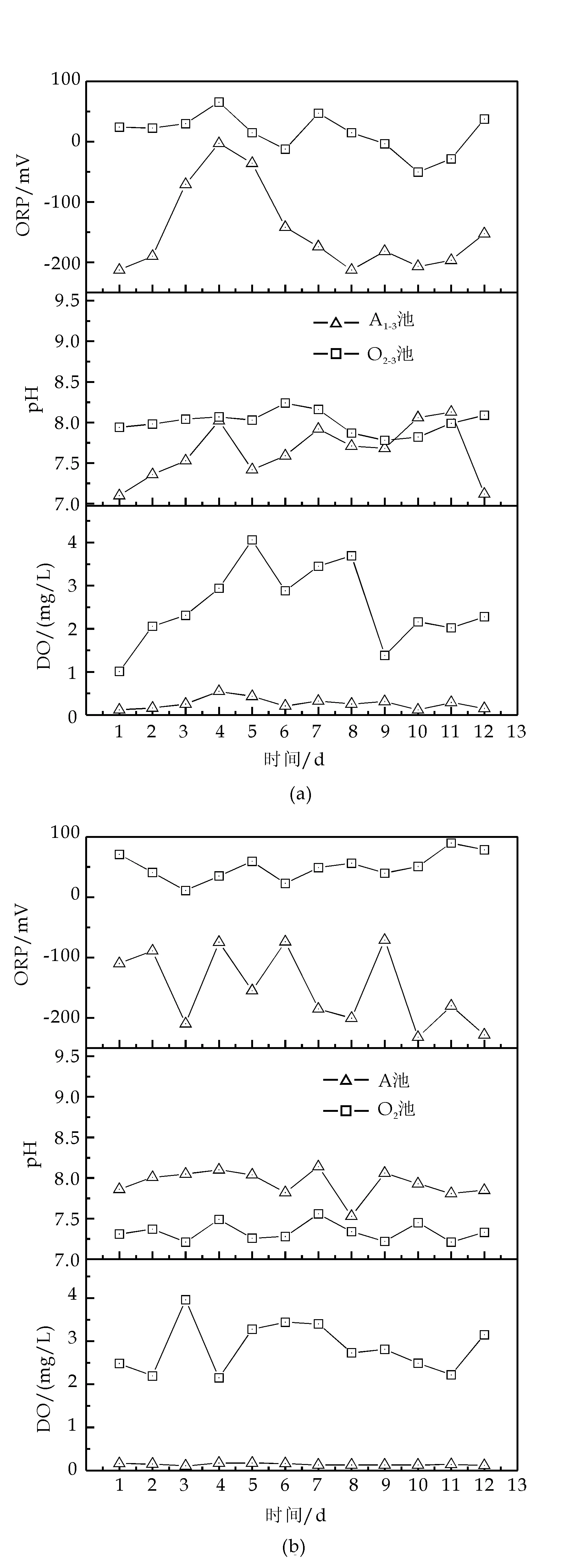

从上述结果可以看出,仍维持现场A/O工艺运行参数,小试的A/O系统对CODCr、NH3-N均有较好的去除效果,总氮的去除率在60%左右.而现场运行则无法达到稳定的脱氮效果,为了找出原因,在现场选择具有代表性的生化池(A1-3和O2-3),监测其DO、pH和ORP等指标,与小试实验A池和O2池的DO、pH和ORP进行对比分析,其结果如图5所示.

图5 现场(a)和小试(b)AO池中DO、pH及ORP变化曲线

通常情况下硝化、反硝化过程pH值维持在7.5~8.0之间效果较好[5],A池DO应控制在0.5 mg/L以下,ORP值一般在-200 mV左右;O池的DO一般在2~3 mg/L,ORP值在30~100 mV之间波动[6].

测量期间,各生化池和小试实验各池的温度基本都维持在34 ℃左右,所以可排除温度对硝化作用的影响.对比图5(a),(b)可知,小试AO池的DO和pH相对现场的A1-3池和O2-3池变化趋缓,现场生化池的DO和pH虽也存在波动,但基本仍在正常范围内.通常在O池中随着有机物的降解和硝化反应,有机物和氨氮不断被氧化,由ORP的定义可知在系统中还原态的物质不断减少,相应产生的氧化态物质就不断增多,这就导致ORP值不断上升,由图5(a)可知现场O2-3池的ORP偏低,这可能是由于硝化菌的活性不够所致.

为确定现场生化池中污泥浓度和活性是否正常,分别在7月25日和31日及8月1日测量了现场和小试实验各生化池的MLSS和MLVSS,其结果如图6所示.

图6 现场(a)和小试(b)各生化池MLVSS及MLVSS/MLSS变化情况

由图6中可知,小试实验各生化池的MLVSS和MLVSS/MLSS(0.45)均比较稳定,其中A池基本维持750 mg/L,O1和O2池基本在2 400 mg/L左右.而现场部分生化池的MLVSS和MLVSS/MLSS值波动较大,A池MLVSS在1 000 mg/L以上,O池MLVSS在1 900 mg/L左右,各池MLVSS/MLSS基本在0.3左右,与小试实验相比,除了A池外,现场其余各池的MLVSS和MLVSS/MLSS值均偏低.综合以上分析可以得出,现场脱氮作用微弱可能是由于生化池中硝化菌缺失或污泥活性较低所致.

4 结束语

通过模拟实验和现场监测分析可以得出,制革污水采用A/O工艺脱氮效果不佳可能有以下的原因:(1)制革废水中大量灰碱以及物化处理过程中投加混凝剂可使活性污泥中Ca、Fe大量沉积,降低了污泥活性;(2)O池较高的CODCr浓度和波动性易使硝化菌流失或失活.

在实际运行过程中,通过补充硝化菌,可以大幅度提高硝化和脱氮能力,但A池要求较高的C/N;O池须维持较低BOD值,针对制革废水A/O工艺实施过程中如何协调这两者之间的矛盾,以保证硝化菌长期稳定地优势生长,需要更深入的实验数据支持.从本实验来看,进入A/O系统控制CODCr浓度低于1 200 mg/L以下,可以达到较好的脱氮效果,而现场CODCr值波动值在780~2 200 mg/L之间,对硝化菌带来巨大的冲击.另外,在使用A/O工艺处理废水时,除了要严格控制生化池的DO、pH值、回流比和污泥浓度等重要参数外,还要严格控制A/O处理之前的物化处理过程中对微生物活性有抑制作用的化学药剂的使用量以及防止硝化菌流失.

[1] 陈学群, 李文龙. 制革废水处理技术的研究[J]. 中国皮革, 2000, 29(3): 18-21.

[2] 马宏瑞. 制革工业清洁生产和污染控制技术[M]. 北京:化学工业出版社, 2004.

[3] Ar avindhan R, Madhan B, Rao J R, et al. Bio accumulation of chromium from tannery wastewater: An approach for chrome recovery and reuse[J]. Environ Sci Technol, 2004, 38(1): 300-306.

[4] 马宏瑞,郗引引,魏俊飞. 我国制革工业代表性企业废水治理现状分析[J]. 皮革与化工,2011,28(2): 38-41.

[5] 陈欢林. 环境生物技术与工程[M]. 北京:化学工业出版社,2003.

[6] 王晓莲,彭永臻,等. A2/O法污水生物脱氮除磷处理技术与应用[M]. 北京:科学出版社,2009.