N109主缸毛坯缩孔/缩松废品产生原因及控制对策

甘芳艳

(柳州五菱汽车工业有限公司制动器厂,广西 柳 州545007)

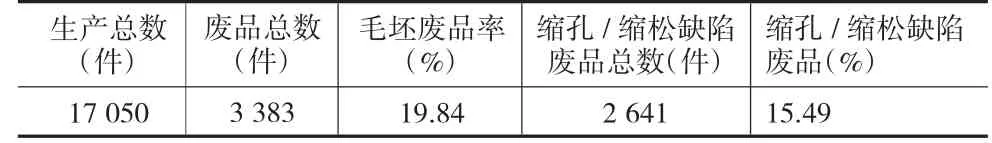

N109车型是上汽通用五菱2010至2011年微车的主打车型之一,制动器厂是该车型的制动主缸助力器组件主要配套厂家,该车型开始批量投产以来,作为N109制动主缸助力器组件主要零部件的主缸毛坯缩孔/缩松废品率,一度高达15.49%,严重影响了制动主缸助力器组件配套的生产率如表1所示。

表1 N109主缸毛坯废品情况统计

为此,我们对N109主缸毛坯铸造缺陷产生的原因进行分析并找出相关对策。

1 缩孔/缩松缺陷特点

N109主缸毛坯缩孔/缩松缺陷,产生的情况特征为:

(1)废品数量大,占废品总数的78.07%。

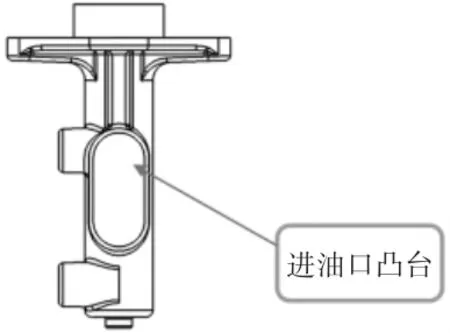

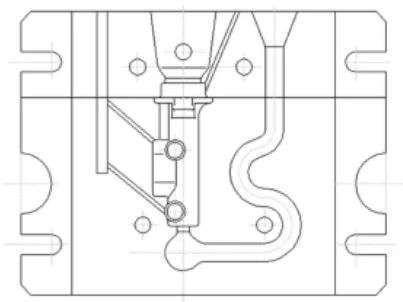

(2)N109主缸毛坯与N1主缸毛坯结构相似(见图1、图2)。但N109主缸毛坯的缩孔/缩松废品率,明显高于N1主缸毛坯(N1主缸毛坯缩孔/缩松废品率仅为5.45%)。

图1 N1主缸毛坯

图2 N109主缸毛坯

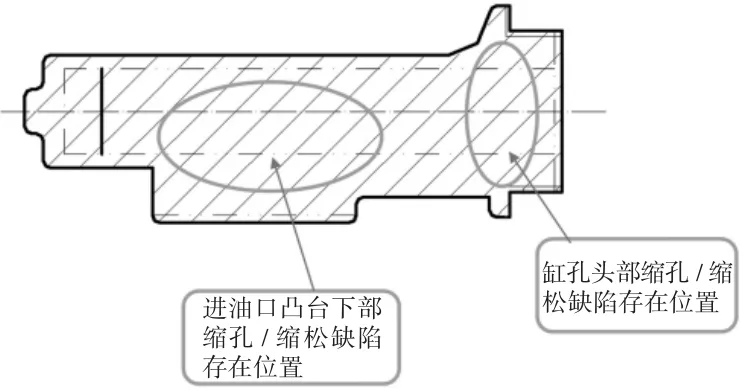

(3)缺陷位置固定。95.23%的缩孔/缩松缺陷位于进油口凸台下部和缸孔头部(如图3所示)。

图3 N109主缸毛坯缩孔/缩松存在位置图

2 缩孔/缩松形成原因及对策

经过分析,影响缩孔/缩松产生的原因有:

(1)合金液除气不干净形成气体性疏松。

(2)浇注温度浇注温度过低,铝液流动性差,导致最后凝固部位补缩不足。

(3)毛坯铸件凝固顺序不合理(铸件在进油口凸台处存在局部厚大,铸件没能按“顺序凝固”的工艺进行)。

2.1 合金液除气不干净,形成气体性疏松

经过现场工艺试验检测发现,目前使用的型号为DJB-1精炼剂除气效果很差,工艺要求铝液精炼后试样针孔级别为1~2级,而试验检测试样的针孔度已经达到了3~5级。在现有人工压入精炼剂精炼工艺不变的情况下,借鉴集团兄弟单位柳机的经验,我们试用了柳机正在使用的SRJB2型精炼剂进行工艺试验,同时根据铝熔体中夹杂(Al2O3)与氢的行为及相互作用关系的实质(人们经多年的研究和实践已经确认,在含氢量相同的条件下,夹杂含量越高,针孔率也高;同时,即使在低氢浓度时,针孔率仍很高。相反,当铝液中夹杂含量很低时,含氢也低,即使人为地向铝液通入氢,也会自动脱出,很快恢复到原来的含量。因此影响铝中气孔形成的主导因素是夹杂物,只有重视排杂净化,才可保证铝液质量[1]),新增使用了深圳派瑞科生产的COVERAL 73的低温除渣剂。低温除渣剂的加入,对铝液中夹杂物进行较为有效的清除。经过多次的工艺试验,确定了新的精炼剂及除渣剂的精炼工艺参数见表2所示。

表2 新精炼剂及除渣剂精炼参数

新的精炼剂及除渣剂正常投入使用后,N109主缸毛坯缸孔头部缩孔/缩松的缺陷率有了很明显的下降,但进油口凸台下部缩孔/缩松的缺陷率,仍然没有得到改善,在该部位存在缺陷的零件数量还是很多,仍没有达到我们的最终控制要求。

2.2 浇注温度

N109主缸毛坯为新车型的毛坯,其净质量虽然比N1主缸毛坯稍小,但从图1、图2可以看出:N109主缸其进油口凸台是集中在一起,在整个缸体的2/3处形成一个厚大的热节,而N1主缸的进油口是分开的,整个零件没有明显的热节部位。因此在浇注过程中,N109主缸在2/3处的热节部位所需要铝水补缩的量要比N1主缸多得多。其浇注温度仍按N1主缸毛坯的工艺进行控制,显然是不可行的。将N109主缸毛坯,按不同的浇注温度范围,各生产150台作对比试验,结果见表3所示。

表3 两种浇注温度工艺试验对比

可以看出,试验工艺较原有工艺生产出来的缩孔/缩松废品率有所下降,因此将浇注温度稳定控制在适宜的范围内,对解决N109主缸毛坯缩孔/缩松问题,还是有一定的效果。

2.3 毛坯铸件凝固顺序不合理

采取了新的精炼剂及除渣剂投入使用和提高铝水浇注温度这两项措施后,对N109主缸毛坯所产生的铸造缺陷件,进行统计再分析,发现在进油口凸台处,存在缩孔/缩松缺陷的零件数量还是较高。

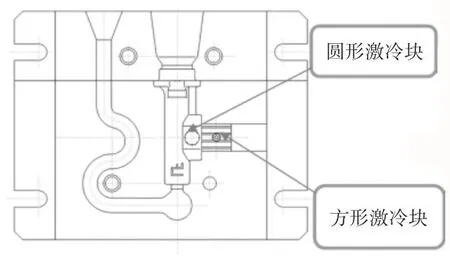

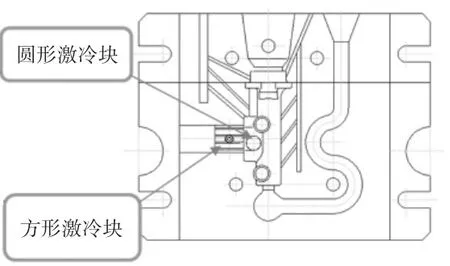

通过对N109主缸毛坯结构的再次认真分析认为:进油口凸台处缩孔/缩松的产生,主要是由毛坯的特殊结构所致,其进油口凸台处过于厚大,铝液凝固时该部位往往总是最后凝固,因铝液凝固时会有凝固收缩,该部位铝液凝固没有得到补缩,便产生缩孔/缩松。解决这一问题,就必须保证毛坯铸件凝固能按“顺序凝固”工艺进行,因毛坯本身结构存在着特殊性,凝固时不能自然按“顺序凝固”工艺进行凝固,所以只有通过在模具上增加激冷块(激冷块也叫冷铁,为了增加铸件局部冷却速度,在型腔内及工作表面安放的金属块称为冷铁[2)]来改变铝液的凝固顺序,才能解决这一问题。根据N109主缸毛坯结构特点,我们在金属模具进油口凸台左右模腔的上面各安放了一块方形(36 mm×34 mm×10 mm)铜材质的激冷块,同时还在进油口凸台两侧面安放了带排气及激冷作用的圆柱形(Ф18 mm×30 mm)的激冷块。图4、图5、图6、图7为模具改进前后的简图。

图4 改进前左模

图5 改进前右模

图6 改进后左模

图7 改进后右模

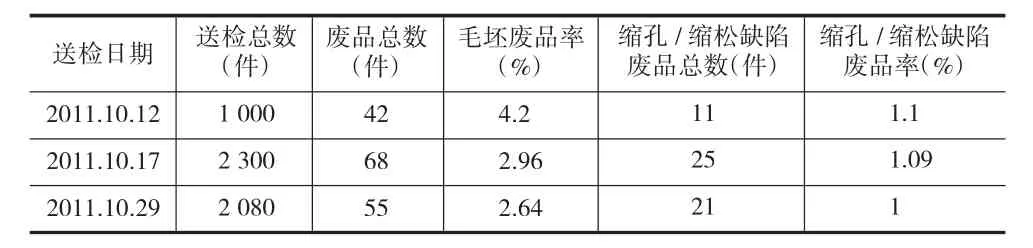

模具实施改进后,我们对N109主缸毛坯机加工后铸造缺陷进行了统计,跟踪统计的结果见表4所示。

表4 N109主缸毛坯(模具增设激冷块后)废品情况统计

由表4可以看出,模具在进油口凸台增设激冷块后,能显著地降低N109主缸毛坯缩孔/缩松缺陷废品。

3 结束语

通过对影响缩孔/缩松形成的主要要素:铝液精炼、浇注温度、毛坯铸件的凝固顺序三个铸造工艺方面进行了分析,采取了有效的应对措施,完善了铝液精炼、浇注温度及毛坯凝固顺序系统方面的工艺,将N109主缸毛坯缩孔/缩松废品率控制在2%以内,达到了品质目标的要求,为更好地完成N109制动主缸助力器组件零配件的配套提供了有力的保证。

措施的显著性评价。按显著性的大小从大到小排列如下:合金液精炼除气,毛坯铸件凝固顺序,浇注温度。

[1]傅高升,陈文哲,等.铝熔体高效净化的理论及净化处理技术的现状分析[A].第五届21省(市、自治区)3市铸造学术会议论文集[C].合肥:安徽省机械工程学会铸造学会,2003.

[2]王继章,杨 晶,等.铝合金铸造中冷铁作用效果的研究[J].特种铸造及有色合金,2011,(31):961-963.