钢格板计算机辅助设计与优化排料系统研究与开发

柳 明, 宁 涛, 朱增力

(1. 北京航空航天大学机械工程及自动化学院,北京 100191;2. 烟台新科钢结构有限公司,山东 烟台 264006)

钢格板(钢格栅板)是用一定间距的扁钢和横杆进行正交排列,并压焊成平面呈格栅状的一种钢铁制品(如图1所示)。其主要用做于排水沟盖板、钢结构平台板、钢梯的踏步等,具有通风、采光、散热、防爆、防滑、防酸碱腐蚀等性能[1],相对于同用途的传统材料具有明显的优越性,在冶金、石油、造船、化工、水利、运动场馆等各行业领域都得到了广泛的应用。目前我国从事钢格板生产的企业有上千家,主要集中在烟台、宁波、广州等地及周边地区。我国钢格板年产量大约在40万吨以上,产品销往美国、日本、韩国、新加坡、澳大利亚、台湾等多个国家和地区[2]。

图1 钢格板结构图

近年来钢格板需求市场的进一步扩大以及相应的出口贸易摩擦的频发,对国内钢格板生产企业的设计与生产能力提出了更高的要求。但是,目前绝大部分钢格板生产企业普遍面临3个主要问题:

首先,传统的设计方法、工具应用于钢格板行业缺乏针对性。采用AutoCAD、浩辰、中望等通用CAD软件进行钢格板的布置绘图设计工作量大,存在较多重复繁冗工作;且中小型企业采用功能齐全的大型CAD软件投入产出比欠佳。

其次,工艺优化效率不高。优化排料占据了钢格板设计、工艺优化过程中近40%的工作量,直接影响了钢格板的生产效率。由于现有CAD软件和排料系统无法集成应用于钢格板工艺过程的设计;人工计算排料不仅效率低,正确率也很难保证。因此优化排料问题是钢格板企业设计生产流程中的一个瓶颈。

最后,设计、生产与管理的信息孤岛问题。传统的设计方法、工具无法应对企业日益增长的各类数字化需求。企业内部的设计、生产系统相对孤立,设计信息无法被工艺、打包等生产过程所共享利用。

综上所述,利用现有数字化技术提高钢格板的设计、生产效率是整个钢格板行业亟需解决的关键问题。由于钢格板的设计要符合国标准,因此其绘图设计具有较强的规律性,如同平台板型号基本一致,间隙基本固定,宽度、长度等可按型号进行选取等等。充分利用这些规律可大大提高设计效率,为实现设计生产的数字化提供了可行性。本文论述的钢格板计算机辅助设计与优化排料系统集成钢格板智能化绘图、交互与自动结合的排料算法、工作量自动统计、自动生成打包发货方案等功能,为钢格板设计、生产提供了完整的解决方案。

1 系统结构与功能

钢格板计算机辅助设计与优化排料系统以自主开发的二维CAD系统为平台集成了针对钢格板的设计及工艺优化等诸多功能。其基本功能涵盖了目前通用CAD软件的绝大部分常用操作,包括:图形绘制(各种图元)、图形编辑、视图变换(平移、镜像、放缩等)、尺寸标注、兼容AutoCAD的图案填充、阵列、DXF文件读入、兼容AutoCAD的线型等[3]。可进行复杂图纸的设计与编辑,满足钢格板的钢梁绘制、间隙标注、板号设置等设计要求。同时,针对钢格板设计与优化的特殊需求,系统增加实现了自动区域布板、批量尺寸标注、批量间隙调整、工艺优化计算、排料图绘制与交互调整、工作量与工艺方案导出等客制化功能。

图2 系统功能流程图

系统功能层面可分为CAD与CAM两个模块(如图2所示),实现了CAD/CAM集成与信息共享。在设计过程中,设计人员将客户的钢梁布置图导入系统或在系统中手工绘制钢梁图(即布板边界图),随后进行自动区域分割,选定布板区域自动生成钢格板,同时系统自动编号并可产生BOM信息表。BOM表为整个系统数据交换处理的核心,是实现CAD/CAM集成的关键环节。通过BOM表可提取相关信息自动导出Excel工作量统计表,以便企业对工人进行绩效评估。

设计方案完成后,设计信息传输至CAM模块。系统可根据共享信息与排料优化算法对下料方案进行多次自动优化计算,并生成可视化的排料示意图以供生产人员参考安排生产计划。同时产品的几何、物理信息可被系统利用,计算生成合理的打包发货方案,显著缩短生产交货周期。

CAD/CAM集成与信息共享的优势同时还体现在本系统与企业管理信息系统的接口。系统生成的工作量统计表、工艺方案等都可按特定的数据排列格式生成Excel文件并导入管理信息系统。有助于中小型企业在一定范围内实现设计、生产、管理的信息共享。

系统CAD模块的主要图元类有CRefCur、CRefPt、CDim等,都继承自CEntity。由这些类实现基本的线、点、标注的绘制。CBlock(图块类)定义了一个CEntity对象的聚合,可通过它的子部件调用各自函数实现绘制。而CTable、CSG、CRaw则是系统针对钢格板设计开发的图元类。CSG实现了钢格板特征的绘制,包括板号、扁钢方向、横杆数、扁钢数等基本信息。设计信息由CTable实现汇总处理后生成材料明细表(BOM),并传输至CAM模块。最终CRaw负责实现优化结果的可视化,即排料示意图的绘制与交互调整等。

2 系统关键技术

2.1 区域分割与自动布板

钢格板的传统设计流程为:绘制钢梁图、设置间隙、分割区域布板。一般情况下由客户提供备铺设区域的钢梁布置图。在边界(即钢梁)与间隙(出于产品装配考虑的预设间隙)约束下进行区域分割。这个过程可认为是在原材料几何尺寸或承载应力的限制下将二维信息产品化。最后,在划分的子区域中依照形状尺寸标注产品号(板号)加以区分[4]。该步骤重复工作量较大,设计效率不佳。

本系统采用区域分割与自动布板算法对传统设计流程进行了全程优化。在系统中采用自动区域等距、等角度分割的方法代替了人工方案划分。分割算法对矩形或扇形区域进行满宽度(原材料宽度)等分,从区域A的始边界起按顺序进行n次切割直至末端边界,将最后不满足等分量v的部分置为余量s,得出区域根据不同的原材料尺寸可对v进行调整并再次计算,因此最大限度的提高了原板的利用率并减少了后续的加工工序。

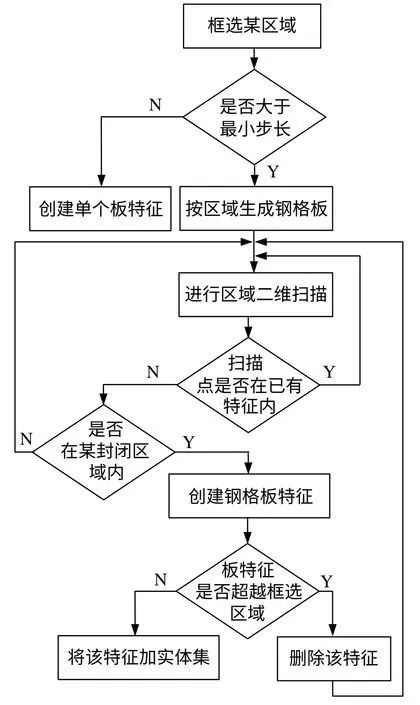

系统对设计环节优化的关键在于实现了对选定区域进行自动批量布板并生成产品板号(如图3所示)。界面操作流程为框选一个区域并执行功能,该矩形区域即为自动布板算法的输入信息。系统会以框选矩形区域的左下角点(box.min[0],box.min[1])为起始点,以step=0.2m为单位步长沿X、Y方向进行扫描。一旦扫描点(x,y)检测到还未铺设钢格板的封闭子区域便会自动创建板特征。最后确认该板特征的包围盒是否有超越矩形区域的情况,并将特征正式加入实体集。该扫描过程的简化算法如下:

图3 自动布板算法流程图

while( y< box.max[1]- 0.5*step )

{

x = box.min[0]+ 0.5*step ;

while( x < box.max[0]- 0.5*step )

{

If (IsInSG(x,y)== FALSE)

//判断扫描点此时所在区域是否还未布板

pSG = CreateSG(x, y); //创建钢格板

……

x += step ;

}

y += step ;

}

2.2 BOM信息提取与工作量统计

钢格板BOM信息表是连接设计与生产的关键。传统设计流程中钢格板的板号、几何尺寸、质量等基本信息不可避免地要经过手工收集、计算。而本系统可以板特征为识别方式对设计信息进行筛选处理。板特征包含全部基本信息,以及由此衍生的扁钢数、横杆数、扁钢厚度、横杆间距等相关工艺信息。系统确认备选信息源后可自动生成BOM表,从而为模块间的集成架设了桥梁。

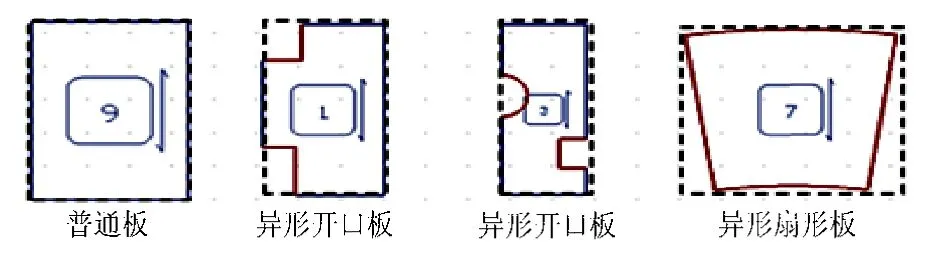

系统的工作量统计以BOM表为直接处理对象,可对设计信息进行二次提取:通过板号对异形与矩形板加以分类处理;通过扁钢方向对横向隔焊与纵向满焊进行计算;通过几何信息对接板料与异形板的切割长度进行计算(如图4所示)。普通的钢格板产品为平面矩形,因此可通过计算包围盒区分通用与异形设计。板特征轮廓与包围盒不重合部分即为非规则边界,可定性为异形板(如图5所示)。进而标记轮廓中的该曲线计算出其长度信息。整个过程完全取代了传统设计流程中的人工计算处理。工作量统计信息汇总完毕后可按指定格式导出Excel文件,以导入企业管理信息系统。

图4 工作量统计算法流程图

图5 通过包围盒识别异形板开口

2.3 钢格板优化排料

钢格板由扁钢与横杆压焊而成,纵向、横向材料加工工艺不同。这一特殊性质决定了它不同于普通的二维型材。因此,在设计阶段就要涉及到生产原板所需的扁钢、横杆规格及数量等相关参数。这不仅增加了设计难度,同时也提出了如何提高钢格板下料利用率问题。目前大部分企业采用人工计算下料方案,不仅需要耗费大量的时间精力,同时也对相关人员的设计、生产经验提出了很高的要求。因此,相当一部分工艺方案无法满足生产需求,方案可调性、兼顾生产效率等指标不尽如人意。

针对这些问题,本系统提出了基于混合遗传算法的钢格板自动优化排料解决方案。混合遗传算法既有基本遗传算法概率意义上以随机方式寻求问题最优解的优势,同时又融合了基本优化算法较强的局部搜索能力,增加了编码变化操作过程,提高了优化计算的运行效率和求解质量[5-6]。可应用于钢格板工艺设计中近似线材的大规模优化计算。

系统通过对BOM信息加以提炼筛选后生成排料控制表作为工艺优化的界面操作对象。控制表可实现参与排料计算的产品的入口控制并动态跟踪其状态变化。开始计算后设计信息便会被引入以线材计算为核心并兼顾宽度的下料优化算法。具体步骤可归纳如下:

步骤1 参数设置。读取包括横杆数、横杆间距、扁钢数、扁钢间距、厚度、本次计算的尺寸控制范围(最大宽度、最小宽度)等参数信息。

步骤2 读入已选择的板信息并筛选。结合排料控制表读取已选择的板特征信息,并按先前设置的尺寸控制范围剔除需求外的板特征。

步骤3 排序与宽度优化。将读入的信息转化为特定数据类型并按长度进行排序。对排序后数据以宽度为对象进行初步优化,即确定并行下料的配对关系。

步骤4 进行线材优化。对于已确定并行配对的钢格板作为单个单位与其他板按长度进行线材优化,最终生成优化结果文件。

系统可对优化完毕的结果文件进行读取,以可视化的排料图呈现出优化计算结果。此时设计人员也可视情况对排料图进行交互修改。确认无误后可根据交互后的结果导出工艺方案发送生产。

3 应用实例

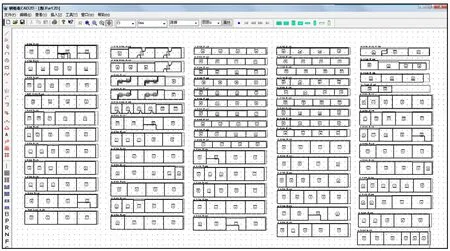

本系统已在烟台某钢结构企业得到生产应用。以实施本系统后承接的某平台铺设项目为例:共有布板平台8个,总设计面积523.57m2。系统设计结果为:钢格板326块、型号(板号)39种,共需6m~7m原板65块(如图6所示)。

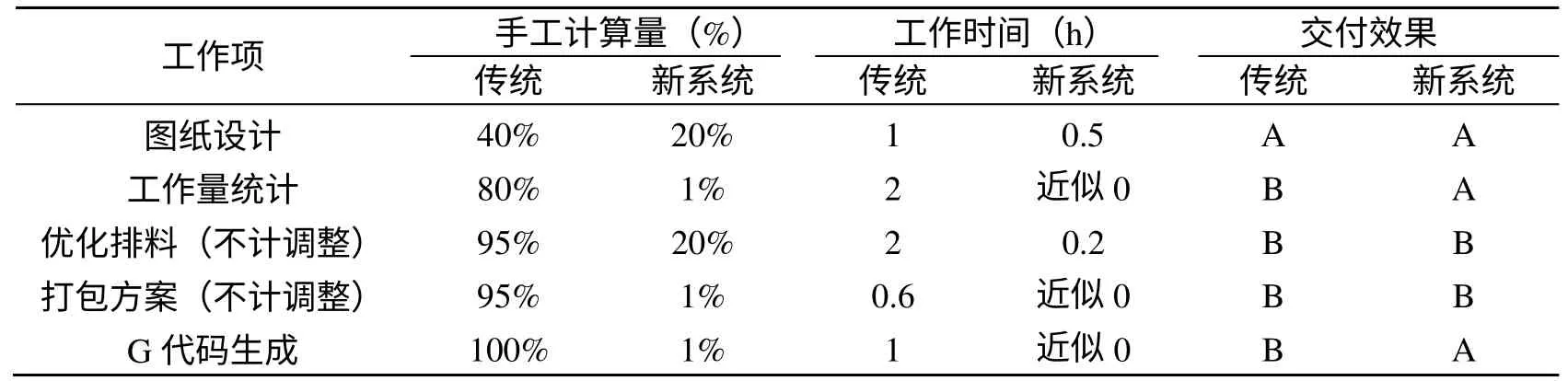

系统最终试运行评估结果如表1所示。综合系统初步计算结果与后期人工调整部分,保守估计应用本系统后可节省35%的工作量。

图6 某项目的工艺优化排料图

表1 系统应用情况评估

4 结 论

钢格板计算机辅助设计与优化排料系统实现了钢格板设计与生产制造的信息共享,集成了设计与工艺优化等功能。对我国钢格板生产企业采用的设计方法、设计工具与生产方式具有一定的借鉴意义。实践证明采用本系统提出的功能划分与生产模式可大幅提高生产率,进一步提升了中小型企业的信息化水平。

另一方面,如何进一步提升产品设计功能的自动化水平是本系统下一步的开发重点,即将区域分割与自动布板功能整合,力求实现根据工艺要求对设计区域进行自动化产品划分与调整。

[1]施 昱, 葛乐通. 钢格板切割的现状与展望分析[J].机械设计与制造, 2008, (12): 239-241.

[2]刘彦奇. 美对我国钢格板和钢绞线出口征收反倾销关税带来的影响分析[Z].巨灵信息:http://finance.stockstar.com/JL2009102900001952.shtml, 2009.10.

[3]王 伟. 服装工艺单系统的开发与研究[D]. 北京:北京航空航天大学图书馆, 2005.

[4]朱增力. 计算机辅助钢格板设计及工艺优化系统流程[Z]. 烟台新科钢结构有限公司: 技术部设计文档, 2009.

[5]倪福龙, 王 伟, 宁 涛. 塑料门窗CAD系统WinDoor的设计与实现[J]. 计算机工程与应用,2005, 28: 110-113.

[6]倪福龙. 计算机辅助门窗设计及型材优化下料系统的应用开发[D]. 北京: 北京航空航天大学图书馆, 2005.