近距非接触空爆载荷作用下固支方板破口计算

陈长海,朱锡,侯海量,沈晓乐,唐廷

(1.海军工程大学 船舶与海洋工程系,湖北 武汉 430033;2.海军91439部队 旅顺试验场,辽宁 大连 116041)

现代大多数半穿甲反舰导弹的攻击方式为穿透舰船舷侧外板后的近距内爆,其战斗部的近距或接触爆炸通常会使舰船结构产生中间破口.相比较而言,接触爆炸对舰船结构造成的毁伤要更为严重,但是在实战中近距非接触爆炸出现的概率要远大于接触爆炸.因此,研究舰船结构在反舰导弹战斗部近距爆炸下的破损情况对舰船水上舷侧抗爆防护结构的设计具有重要意义.

对于接触爆炸下舰船结构的破损,国内外开展了较多的试验[1-4]或理论研究[5-8].Wierzbicki T[7]运用能量原理研究了接触爆炸载荷下薄板的花瓣开裂变形,并考虑了弯曲能和断裂能之间的耦合效应.随后,张振华等[8]考虑了花瓣开裂前的冲塞和凹陷以及花瓣动能变化对旋转曲率半径的影响,建立了刚塑性薄板在柱状炸药接触爆炸下花瓣开裂的理论计算方法.虽然目前对接触爆炸下结构破口大小的研究较多,但对近距非接触空爆载荷下结构产生破口的研究少见报道.文献[9]对水下近场非接触爆炸下固支方板的破口进行了研究,提出了破口大小的估算公式.然而,近距空爆载荷与水下近场爆炸载荷的作用方式存在较大差别,因而其提出的方法难以应用于近距空爆载荷下舰船结构的破口大小计算.

本文结合模型试验,对近距空爆载荷作用下固支大尺寸方板在中间出现初始破孔情况下的破裂现象进行了分析,基于刚塑性假设和能量密度准则提出了确定结构在近距空爆载荷下产生的初始破孔大小的计算方法,利用能量守恒原理得到了估算该情况下最终破口大小的计算模型,并与试验结果进行了比较.

1 模型试验

1.1 试验设计与实施

图1 试验装置Fig.1 Schematic of the experimental setup

试验模型采用4 mm厚的Q235钢板,试验钢板的材料参数通过准静态试验获得,具体材料参数为:密度ρ=7 800 kg/m3,泊松比v=0.30,杨氏模量E= 210 GPa,硬化模量Eh=250 MPa,准表态屈服应力σs=235 MPa,极限抗拉强度σu=400~490 MPa,伸长率δs=35%.试验钢板总体尺寸为700 mm× 700 mm.试验中边界条件很重要,为此专门设计框架夹具面板厚度为20 mm的方形支座结构作为试验固定装置,试验装置如图1所示.

试验时将钢板夹于框架面板和底部基座之间,四周通过24个螺栓固定,以保证模型边界不会出现较大的面内滑动.由于框架夹具面板四周有一定宽度,因而模型的实际抗爆面积为500 mm×500 mm,整个支座高度为200 mm.试验时将炸药置于模型中心的正上方,并用绳子将炸药的位置固定.试验布置现场照片如图2所示,试验装药为600 g TNT,爆距为58 mm.

图2 试验布置照片Fig.2 Photograph of test arrangement

1.2 试验结果分析

试验后板的破裂情况如图3所示.由图可看出,板的中心部位产生了一个近似矩形的破口,并出现了花瓣开裂的破坏形式,破裂的花瓣数为5瓣,各裂瓣之间存在不同程度的翻转,且其中的3块裂瓣还出现了二次裂纹现象.图中裂瓣的大小有一定差别,这可能是由试验中炸药位置偏离板的正中心导致.

图3 试验板的破坏形貌Fig.3 Damage view of the tested plate

通过测量得到试验板的最大破口处直径为335 mm,而最小破口处直径为243 mm,破口平均直径约为274 mm.由图3(b)可看出,板破口以外区域也存在一定变形,测量得到花瓣根部处的平均变形挠度为25 mm.由图3(c)进一步观察各裂瓣的破损情况可看出,各裂瓣尖端存在较严重的厚度较薄现象,这说明在发生花瓣开裂之前,板的初始破孔边缘发生了较严重的局部拉伸撕裂.

试验后在支座底部收集到一些大小、形状不一的碎片见图4,且大多数碎片边缘的厚度都小于初始板厚,这进一步说明碎片形成之前在断裂处发生了局部拉伸撕裂现象.而碎片数量的分散表明,试验过程中,板的中心部位没有被集束冲击波团冲断,而是在中心区局部拉伸失效产生裂纹后,在发生花瓣开裂前形成小质量碎片.为了进一步得到试验板在发生花瓣开裂前的初始破孔大小,通过测量板破裂后裂纹的长度和位置得到板的破裂展开图如图5所示,由此得到试验板在发生花瓣开裂前的初始破孔半径约为35.3 mm.

图4 试验后的结构碎片Fig.4 Structural fragments after test

图5 试验板的破裂展开图Fig.5 Unwrapping drawing of ruptured plate

2 理论分析及计算

2.1 计算模型的建立

接触爆炸情况下,由于炸药的爆轰作用,结构会首先产生一个初始冲塞缺口.而结合本文的模型试验可看出,近距非接触爆炸虽然很难像接触爆炸一样产生初始冲塞缺口,但是近距爆炸时离炸药较近的区域也可能由于冲击波的高压作用产生局部拉伸撕裂而出现初始破孔.由于近距爆炸冲击波作用时间很短,根据能量原理,假设作用在结构上的冲击波能转化为结构的初始动能是合理的,此后结构初始破孔会向外扩展,形成花瓣开裂.典型舰船结构多为板架结构,板架四周通常有强力构件支撑.因此为简化问题,本文以炸药在固支方板正中心上方爆炸为研究对象,这也与本文试验工况相一致.由于方板塑性动力响应具有轴对称性,因而假设塑性区域为圆形,这样方板问题简化为圆板来处理,圆板半径取为方板半宽L.

2.2 结构初始动能

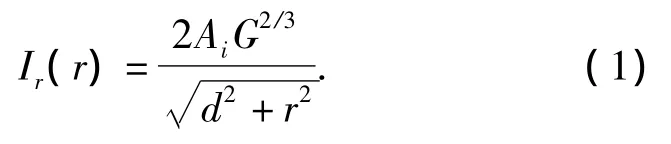

近距空爆载荷下冲击波对结构的作用时间很短,因而冲击波对结构的作用取决于冲击波的冲量.根据文献[10]可得结构任意点处反射比冲量为

式中:G为装药量;d为垂直爆距;Ai为系数,Ai≈300~370,对于刚性板架结构Ai可取357[10].

由于冲击波作用时间很短,忽略冲击波波头到达结构的时间差异,考虑球面波的影响,假设冲击波能完全被结构吸收形成初始动能.因而结构获得的总动能Ek为

将式(1)代入式(2)并积分得到:

2.3 初始破孔的确定

结合模型试验可知,近距空爆载荷下固支方板的中间会首先产生一个初始破孔,随后形成花瓣开裂,因而最终破口计算需首先确定初始破孔大小.由动量定理可得破孔边缘处获得的初始速度为

考虑到近爆强动载荷下结构存在一定的应变率效应,因此根据刚塑性假设得到该点处发生破裂时的应变能密度(即单位体积的应变能)为σdεf,其中σd为材料动屈服强度.根据能量密度准则有

设动屈服应力为σd=ασ0,系数α可根据Cowper-Symonds关系得到:

式中:m和q为应变率系数,对于低碳钢,通常取m=40.4/s,q=5.

通过对试验结果的分析可知,近距空爆载荷作用下结构中部产生初始破孔的主要原因是局部拉伸断裂.因而根据文献[11],拉伸断裂情形下破孔边缘的应变率可近似取为

联立式(4)~(7)可得结构初始破孔半径的方程:

求解上式即得到初始破孔半径大小.但由于上式为超越方程,需通过数值方法求得近似解.

2.4 结构塑性耗能

近距空爆载荷作用下,结构中心出现初始破孔后,由于初始动能的作用,结构会继续变形,当破孔边缘的环向拉伸应变达到材料的极限应变时,边缘发生断裂进而开始产生花瓣开裂,直至结构的初始动能被全部耗散完.因此,本文将结构总塑性耗能分为花瓣开裂之前和花瓣开裂两部分.

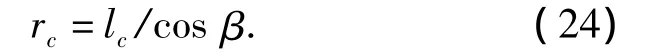

图6 花瓣开裂前临界位移图Fig.6 Graph of critical displacements before petalling

如图6所示以板中心为原点取极坐标,则板花瓣开裂前临界状态的位移函数[8]可表示为

由于中间有破孔,径向将不产生拉伸作用,因而结构花瓣开裂前的塑性耗能E1主要包括径向弯曲变形能Urb、环向弯曲变形能Uθb、环向拉伸变形能Uθt以及初始破孔能Wcr,即

各部分能量的计算方法如下:

式中:r0'为花瓣开裂前临界状态下破孔边缘的径向坐标;Kθ和εθt分别为r处的环向曲率和环向拉伸应变;M0为单位长度的全塑性弯矩,M0=σ0h2/4,σ0为材料的平均流动应力.

根据文献[12],板在冲击载荷下发生拉伸断裂时的临界速度Vcr=1.89(εfσ0/ρ)0.5,ρ为板材密度.则有

由缺口边缘的环向拉伸应变等于失效应变的条件可得

则可求得

根据径向无伸长的假设可求得

将r0'和w0代入式(9),进而可求得花瓣开裂前各部分能量.

花瓣开裂过程总耗能E2包括花瓣弯曲能Eb和断裂能Em,即

根据文献[7]可得n瓣花瓣总能量耗散率为

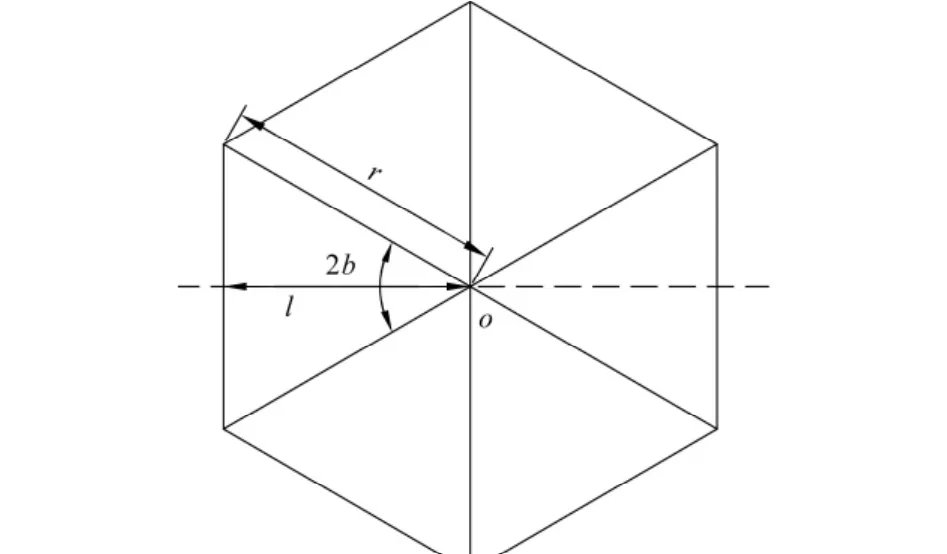

式中:h为板厚,l为花瓣瞬时长度,β=π/n为花瓣半顶角如图7所示,η为弯矩扩大因子.

本文根据几何关系计算得到:

将式(19)积分可得花瓣开裂过程总耗能:

图7 花瓣开裂形状Fig.7 Petalling shape

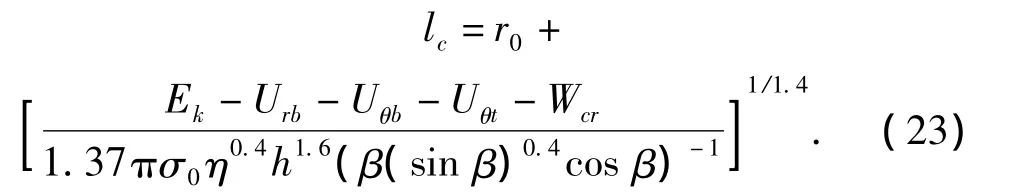

2.5 最终破口大小计算

根据能量守恒原理,假设结构总塑性耗能等于其初始动能,则有

将各部分能量表达式代入上式并整理可求得:

则最终的破口半径:

根据本文所建立的理论计算模型对试验工况下板的初始破孔和最终破口大小进行计算.由材料参数可得,理论计算中材料的平均流动应力 σ0= 272 MPa,失效应变εf=ln(1+δs)=0.30.根据试验设计可知板的半宽长L=0.25 m.

利用上述参数得到板初始破孔半径的理论计算值为37.3 mm,与试验得到的初始破孔半径的相对误差为5.7%,验证了提出的初始破孔计算方法的合理性和准确性.而通过理论计算得到板的最终破口大小直径为308.7 mm,在试验板的最大破口直径与最小破口直径之间,与试验得到的破口平均直径的相对误差为12.7%.考虑到试验工况中装药位置的偏离以及试验板材的固有缺陷对试验结果的影响,可以得出建立的破口大小理论计算模型能够满足工程估算的精度.

3 比例爆距的影响分析

3.1 比例爆距对各部分能量的影响

结合的试验模型,通过改变装药量得到结构各部分耗能占总耗能的比例随比例爆距的变化关系如图8所示,图中为比例爆距,U1=Urb+ Uθb+Uθt为结构在花瓣开裂前径向和环向变形能之和(以下简称花瓣开裂前变形能),Etotal为结构总耗能.

由图8可知,随着比例爆距的增大,结构花瓣开裂过程耗能(E2)所占比例不断增大,而初始破孔能(Wcr)所占比例不断减小,尽管花瓣开裂前变形能(U1)所占比例存在先增大后减小的趋势,但其最大所占比例小于13%.换句话说,花瓣开裂过程耗能与初始破孔能之和所占比例至少大于87%.由此可见,花瓣开裂前变形能所占比例较小,在工程估算中可不考虑这部分能量,虽然这样得到的破口大小偏大,但对于防护结构的评估是偏于安全的.

应该指出的是,以上分析是在结构产生初始破孔并形成花瓣开裂这种破坏模式下进行的.对于冲击波强度较小但能引起结构破裂的情况下,结构破裂前的变形能所占比例可能较大.

图8 比例爆距对各部分能量的影响Fig.8 Effect of scaled explosive distances on energy components

3.2 比例爆距对初始破孔大小影响

图9 比例爆距对初始破孔大小影响Fig.9 Effect of scaled explosive distances on initial holes

图9为初始破孔大小随比例爆距的变化关系,图中rexp为药包半径.从图中可看出,随着比例爆距的增大,初始破孔急剧减小.这是因为:一方面随着比例爆距的增大,各点处冲击载荷强度大幅减小;另一方面,比例爆距的增大会使得冲击波载荷的作用时间变长,这样使得结构各点有更多的时间进行能量传递和应力波的传播.从图9中还可以看出,最大初始破孔的大小接近2倍的药包半径,这与众多接触爆炸情况下初始破口半径近似等于药包半径存在较大区别.

4 结束语

近距空爆载荷作用下固支方板中间首先产生初始破孔,随着结构的运动,破孔边缘形成裂纹并向外扩展,最终呈现花瓣开裂.本文根据近距空爆载荷对结构的作用特点,结合大尺寸模型试验,基于刚塑性假设和能量密度准则提出了初始破孔的计算方法,并利用能量守恒原理建立了近距空爆载荷下固支大尺寸方板破口大小的理论计算模型.通过与试验结果的比较表明,本文的分析准确合理,且计算过程简单方便,在工程上可采用本文的计算模型对近距空爆载荷作用下固支方板的破口尺寸进行估算.

[1]朱锡,白雪飞,黄若波,等.船体板架在水下接触爆炸作用下的破口试验[J].中国造船,2003,44(1):46-52.

ZHU Xi,BAI Xuefei,HUANG Ruobo,et al.Crevasse experiment research of plate membrane in vessels subjected to underwater contact explosion[J].Shipbuilding of China,2003,44(1):46-52.

[2]刘润泉,白雪飞,朱锡.舰船单元结构模型水下接触爆炸破口试验研究[J].海军工程大学学报,2001,13 (5):41-46.

LIU Runquan,BAI Xuefei,ZHU Xi.Breach experiment research of vessel element structure models subjected to underwater contact explosion[J].Journal of Naval University of Engineering,2001,13(5):41-46.

[3]NURICK G N,RADFORD A M.Deformation and tearing of clamped circular plates subjected to localised central blast loads[C]//Recent Developments in Computational and Applied Mechanics.Barcelona,Spain,1997:276-301.

[4]陈卫东,于诗源,王飞,等.多层板壳结构在水下接触爆炸载荷作用下的试验研究[J].哈尔滨工程大学学报,2009,30(1):19-22.

CHEN Weidong,YU Shiyuan,WANG Fei,et al.Experimental study of multilayer shell structures in underwater contact explosions[J].Journal of Harbin Engineering University,2009,30(1):19-22.

[5]朱锡,白雪飞,张振华.空中接触爆炸作用下船体板架塑性动力响应及破口研究[J].中国造船,2004,45 (2):43-50.

ZHU Xi,BAI Xuefei,ZHANG Zhenhua.Plastic dynamic response and crevasse research of ship panels subjectes to air contact explosion[J].Shipbuilding of China,2004,45 (2):43-50.

[6]盖京波,王善,唐平.薄板在接触爆炸载荷作用下的破坏分析[J].哈尔滨工程大学学报,2006,27(4):523-525.

GAI Jingbo,WANG Shan,TANG Ping.Damage of thin plate subjected to contact explosion loading[J].Journal of Harbin Engineering University,2006,27(4):523-525.

[7]WIERZBICKI T.Petalling of plates under explosive and impact loading[J].Int J Impact Eng,1999,22(9):935-954.

[8]张振华,朱锡.刚塑性板载柱状炸药接触爆炸载荷作用下的花瓣开裂研究[J].船舶力学,2004,8(5):113-119.

ZHANG Zhenhua,ZHU Xi.Petalling of rigid plastic plate under contact explosive loading of cylindrical dynamite[J].Journal of Ship Mechanics,2004,8(5):113-119.

[9]牟金磊,朱锡,黄晓明,等.水下近场非接触爆炸作用下固支方板破口计算[J].振动与冲击,2011,30(1): 37-39,55.

MU Jinlei,ZHU Xi,HUANG Xiaoming,et al.Crevasse computation for a clamped square plate subjected to nearfield noncontact underwater explosion[J].Journal of Vibration and Shock,2011,30(1):37-39,55.

[10]孙业斌.爆炸作用与装药设计[M].北京:国防工业出版社,1987:221-227.

[11]WEN H M.Deformation and tearing of clamped circular work-hardening plates under impulsive loading[J].Int J Pressure Vessels Piping,1998,75(1):67-73.

[12]LEE Y W,WIERZBICKI T.Fracture prediction of thin plates under localized impulsive loading.Part I:dishing[J].Int J Impact Eng,2005,31(10):1253-1276.