蓄热式加热炉燃烧控制系统策略及优化

谭志春

(涟源钢铁公司2250 热轧厂,湖南 娄底 417009)

华菱涟源钢铁有限公司轧钢加热炉节能技术改造工程,生产规模为年产热轧钢卷441 万吨。配置两座蓄热加热炉,一期先上一座蓄热加热炉,二期再上一座蓄热加热炉,预留一座生产取向硅钢加热炉。一期和二期工程分别于2009年和2010年相继竣工投产。投产以来,运行情况一直良好,蓄热式加热炉,顾名思义,就是利用蓄热式烧嘴,通过烟气和空气的热交换,对空气进行预热,提高燃烧前空气的温度,从而降低排烟温度。此法明显的提高了热利用率,达到了节能减排的效果。

1 加热炉工艺参数

涟钢2250热轧板厂两座蓄热式加热炉均为板坯加热炉,加热能力为390t/h,燃料采用高、焦、转炉混合煤气,其煤气热值为6500~8500kJ/m3,低发热值时煤气流量正常72700 N·m3/h,最大85000N·m3/h;煤气节点压力在10kPa左右,此加热炉采用端装、端出的部分采用空气单蓄热式烧嘴加煤气换热器的组合空气单蓄热炉型,分八段进行控制,为了提高炉宽方向的温度均匀性、降低氧化烧损和稳定炉压,上均热段设32个常规平焰烧嘴,其中空气预热520℃,煤气预热300℃;其余七段采用74个蓄热式烧嘴,空气通过换向蓄热,煤气预热300℃;

2 控制系统组成

系统硬件配置简图如下图1所示,加热炉自动控制系统采用德国西门子公司S7-400PLC控制系统, 因为现场控制点多且分布范围广,系统采用分布式Ι/O设备控制方式,即所有的输入和输出信号通过分布式ET200M站上的输入和输出模块从Profibus- DP网络上传到CPU中进行信号处理。其中,仪表PLC的CPU416-2DP的网络上共挂有12个ET200M分布式控制单元,分别安装在现场8个PLC控制柜中,包含信号模块75块。

图1 系统硬件配置简图

控制系统上位机采用西门子公司的Wincc6.2 HMΙ画面软件,特别方便和西门子PLC的接口连接,以及具备非常友好的画面组态、趋势数据记录和报警记录系统。

编程软件采用西门子公司的Step7 V5.4+ CFC6.0,其中CFC非常便于燃烧控制系统编程。

3 换向控制

3.1 换向控制系统概述

加热炉共有7个蓄热段,每段由一套单独的换向装置组成,以均热段下部来为例,此段共有10个烧嘴,分成A、B两组,每组由5个烧嘴组成,分别分布在加热炉均热段下部轧机侧和非轧机侧,每个烧嘴连接煤/烟三通换向阀、和煤气切断阀,当A组烧嘴烟气阀关闭,煤气切断阀和空气阀打开,处于燃烧状态时,B组的煤气切断阀处于关闭状态,烟气经排烟风机抽出并在烧嘴内对蓄热体进行热交换,同时由助燃风机输送过来的冷空气进入烧嘴蓄热,经过设定的时间当空气蓄热到一定温度后,B侧的烧嘴侧开始燃烧,而A侧的烧嘴开始对空气进行蓄热,并且A、B两侧烧嘴反复如此循环下去。为保证烧嘴换向时炉压波动大的影响,采取每隔2s对一对烧嘴进行换向,由预热段一直换到均热段。

3.2 换向控制系统策略

烧嘴换向时,如图2所示,为了保证设备安全运行,燃烧时,烟气阀关阀到位后,空气阀才打开,空气阀打开1s后再打开煤气阀,烧嘴排烟时,煤气阀先关闭,1s后再关闭空气阀,空气阀和煤气阀关闭到位后烟气阀才打开。换向时,只要任何一个阀出现开关不到位的现象,烧嘴立即切断一段时间后恢复到常规燃烧状态,另外,在每一个烧嘴的烟气管道上装有温度传感器,当排烟温度高于250℃时,为了保证设备安全运行,立即切断此烧嘴。投产以来,因操作工发现不及时,多次出现换向时烟气阀关不到位故障,导致烟气温度高而使烧嘴上的设备烧坏,为此,通过做了一个HMΙ弹出画面报警改造,两座炉子共148个烧嘴,其中任何一个烟气温度大于300℃,就弹出一个HMΙ画面报此烧嘴烟气温度高,改造后,设备因此原因烧坏的现象再没发生。

图2 成对烧嘴换向时序图

4 燃烧控制系统策略

4.1 燃烧控制系统概述

加热炉燃烧系统划分为9 个段,其中8 个燃烧控制段(Z01—Z08)和1 个热回收段。Z01—Z08每段设有1 个空气流量调节阀和1 个煤气流量调节切断阀,除Z07(上均热段)为常规燃烧控制外,其余各段为蓄热式燃烧控制。7 个蓄热段每段设有1个排烟温度调节阀,总共74 个蓄热烧嘴前管道上均设有煤气切断阀和空气/烟气三通换向阀。

各燃烧控制段采用常规带温度前馈功能的双交叉限幅燃烧控制,同时蓄热段还带烧嘴换向控制功能。连续燃烧控制采用PΙD 控制算法。各燃烧控制段分别设置有2 支热电偶进行炉温检测,炉温控制是取其中的高值进行,当其中1 支热电偶出现故障时报警并自动切换到另1 支热电偶作为温度调节器的测量。

4.2 温度前馈双交叉限幅燃烧控制系统

众所周知,加热炉在燃烧过程中,热损失和空气过剩系数有着密切的关系。空气量不足,就会产生黑烟,浪费燃料,热效率降低,并且排放的CO污染环境;空气过剩,不仅会带走大量热能,浪费热能,同时,过量的空气还会加剧被加热钢坯的氧化烧损,降低成品率。

实践证明热轧加热炉的燃烧过程空气过剩系数控制在1.0~1.1 的范围内,可以达到最佳燃烧效果,但随着热负荷的变化.燃烧受到干扰,难以保证加热炉的合理燃烧,而采用常规带温度前馈功能双交叉限幅燃烧控制系统,则提高了过渡空燃比的控制能力,提高了燃烧效率,节省燃料,防止冒黑烟,进一步改善系统动态响应特性,最终保证加热炉生产稳定,减少了氧化铁皮烧损,提高了产品质量。

4.3 控制策略

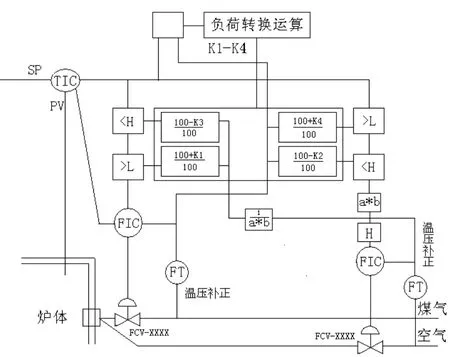

如下图3所示, 其中a为空气过剩系数,b为理想空燃比,K1、K4为正偏置系数,K2、K3为负偏置系数,炉温调节器通过温度测量值与温度设定值的偏差进行连续PΙD 调节,把炉温调节器的输出信号与空气流量实测值经过温压补正后信号换算成煤气流量信号负偏置后的值进行比较,由高选器选中其中的高者,此值再与通过空气流量实测值经过温压补正后换算出来的煤气信号正偏置后进行比较,由低选器选中其中的低者,然后再通过温度前馈系数补正后作为煤气流量的设定值,同样,把炉温调节器的输出信号与煤气流量实侧值经过温压补正后信号正偏置后进行比较,由低选器选中其中的低者,此值再与通过空气流量实测值经过温压补正后换算出来的煤气信号正偏置后的值进行比较,由高选器选中其中的高者,然后再通过温度前馈系数补正后作为空气气流量的设定值。

图3 温度前馈双交叉限幅燃烧控制系统

4.4 温度前馈双交叉限幅燃烧控制系统特点

当现有温度控制的平衡被打破时,不管温度调节器的输出是增加或者减少,负荷增加时,这时可选K4>K1,所以保证了空气流量都会比煤气的流量多增加一些,防止了燃料供应过多冒黑烟的现象;同时,煤气和空气的交叉限幅保证了流量的交替上升,同样,负荷下降时,这时可选K3>K2,所以保证了煤气流量都会比空气流量多减少一些,并且空气流量设定不会超过高选器选择出来的高者,因而限制了负荷急剧下降时剩余空气系数的上限值。同时,煤气和空气的交叉限幅保证了流量的交替下降,此时,再加入温度前馈控制,在系统平衡被打破时,保证了更快的响应速度,偏差越大,系统的响应速度越快,双交叉限幅燃烧控制能够既在静态又在动态过程中始终保持空燃比在最佳范围内,无论负荷如何变化,剩余空气系数总能控制在确定的范围内,在最佳的低氧燃烧区,既达到了节能环保的目的,又保证了高质量的板坯加热质量。

4.5 燃烧控制系统优化

根据上述控制系统,原理想空燃比b是通过操作人员在根据炉内火焰状况和经验在HMΙ 画面上手动进行设定的,然而因为煤气热值的波动,实际运行起来操作人员的操作往往滞后炉内情况的变化,且存在操作频繁、难度大等特点,为此进行了多项改造,首先从把煤气热值信号接入加热炉3#炉燃烧PLC,并用通信方式送给2#加热炉燃烧PLC,然后根据煤气热值的大小自动计算空燃比值,并用残氧分析装置测得的炉内的含氧量参数对此空燃比进行修正,得到一个计算出来的理想空燃比进行燃烧,此改造投入后,2#炉和3#炉的含氧量基本上控制在2%左右,远远小于没有投入此改造前的6%~10%,并且非常接近理想值。

5 结论

涟钢2250 热轧厂步进式蓄热加热炉投产2年以来,自动化系统运行稳定,温度前馈双交叉限幅燃烧控制系统的采用,特别是自动空燃比设定改造投入后,保证了高精度的空气过剩率,既达到高效、节能、有利于环保的目的,又保证了加热炉的生产稳定和产品质量。

[1] 马翠红,张涌涛,纪玉荣.基于组态软件的加热炉生产过程的实时监控系统[J].自动化仪表,2004,25(11): 61-62,77.

[2] 贾定,卫恩泽.蓄热式加热炉的自动燃烧控制技术[J].冶金自动化,22007,31(4): 32-37.