溶剂再生塔底重沸器出口管线的应力分析

罗伟军,杨红梅

(1.武汉凯迪工程技术研究总院有限公司,湖北 武汉 430223; 2.中国五环工程有限公司,湖北 武汉 430223)

0 引 言

石油化工装置中金属管道在操作状态下温度会升高并膨胀,由此会对设备管口造成比冷态时大得多的推力及力矩.如果配管方式不当,会使设备管口的受力超过其允许的数值,造成设备管口的损坏,并造成介质泄漏,从而引发事故.某厂120万吨/年重油催化裂化装置脱硫系统的溶剂再生塔底重沸器进出口管线腐蚀严重并经常泄漏,经改造将管线材质升级为不锈钢,运行一段时间后重沸器出口反而泄漏更加严重.本文通过对重沸器出口线的三维模拟应力计算,分析了其泄漏的原因并说明如何通过调整配管来使设备管口的受力达到要求.

1 现状分析

塔底重沸器出口线是由重沸器出口返回至再生塔,输送介质为含有H2S的MDEA(甲基二乙醇胺)溶液.管线的参数如下:操作温度为125 ℃、设计温度为130 ℃,操作压力为190 kPa(绝)、设计压力为210 kPa(绝),外径×壁厚为φ325×8.5 mm,保温厚度100 mm,保温材料密度200 kg/m3,介质密度为1 000 kg/m3,管线材质改造前为20#碳钢、改造后为00Cr17Ni14Mo2.由于含有H2S,且操作温度大于110 ℃,会对金属管道有较大腐蚀影响,因此改造前管线腐蚀严重.更换材质为超低碳不锈钢00Cr17Ni14Mo2后,管线应该受介质影响较小[1],分析重沸器出口再次泄露的原因可能是由管线配管方式不当造成的.下面就管线更换材质前后分别分析如下.

2 重沸器出口线更换材质前

重沸器出口线的配管方式如三维模型图1所示.

图1 改造前重沸器出口管配管模型图Fig.1 Model of the reboiler outlet pipeline before reform

本次分析软件为CAESARII5.0(美国COADE公司).应力计算结果的校核标准为:一次应力:外载荷产生的应力之和不超过材料在设计温度下的许用应力值;二次应力:计算的最大位移应力范围(由管线热胀产生的位移所计算的应力称为位移应力范围,从最低温度到最高温度全补偿值进行计算的应力)不应超过许用的位移应力范围[2].

容器管口的受力要求一般要满足石油化工钢制容器SH/T3407-2007的规定[3].

管系的端点(设备管口)包括:再生塔底返回口(100点)、重沸器出口1(10点)、2(210点).再生塔的材质为复合板(20R+00Cr19Ni10),因此金属线膨胀系数仍为碳钢的膨胀系数.根据内插法求得130 ℃时,低碳钢的单位线膨胀系数为1.3 mm/m[4].

再生塔底返回口的附加位移如下:Y方向的附加线位移为塔裙座向上的膨胀量加上设备筒体从裙座顶部至返回口+Y方向的膨胀量.其中裙座的膨胀量δ计算为1.99 mm[5],因此Y方向的位移为6.67 mm.X方向的附加线位移为0.Z方向的附加线位移为返回口在塔径+Z方向长度的膨胀量1.43 mm.角位移均为0.

重沸器材质也为复合板(Q345R+00Cr19Ni10),金属线膨胀系数也为碳钢的膨胀系数.

重沸器出口1的附加位移如下:Y方向的附加线位移为重沸器鞍座至出口+Y方向的膨胀量1.95 mm;X方向为0;Z方向的附加线位移为重沸器的固定端至进口+Z方向的膨胀量0.29 mm.各方向的角位移都为0.

重沸器出口2的附加位移如下:Y方向的附加线位移为1.95 mm;X方向为0;Z方向的附加线位移为6.53 mm.各方向的角位移都为0.

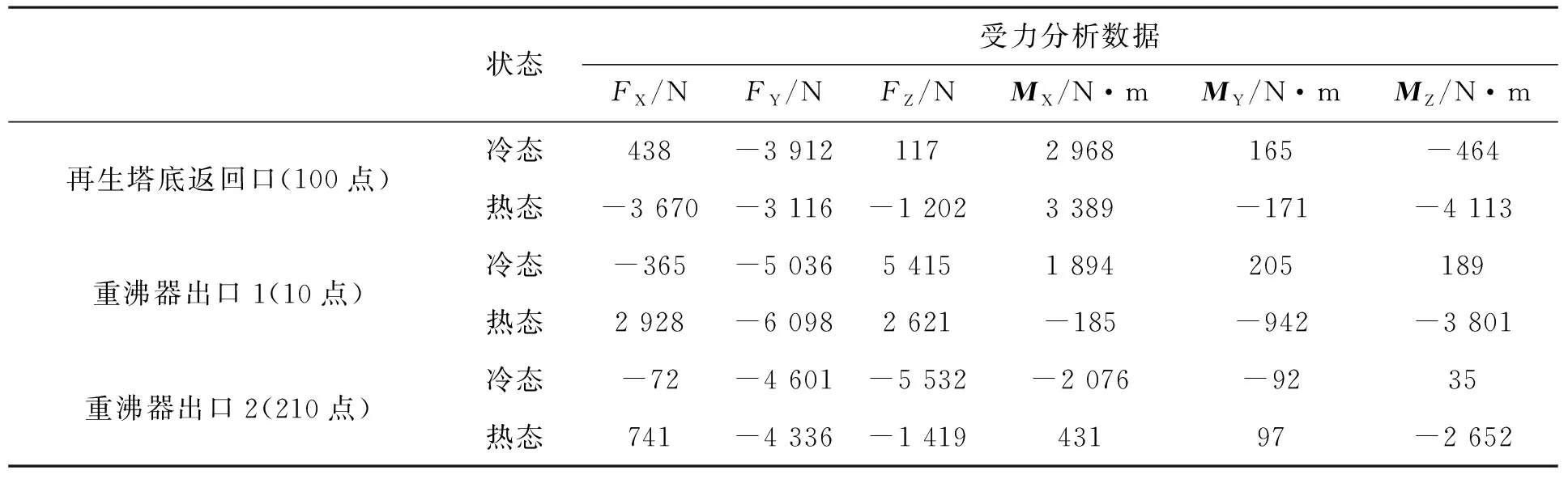

计算结果如下:一次应力通过,最大为16.3%;二次应力通过,最大为11.8%.各设备管口的受力如表1所示.

根据SH/T3407-2007的规定,各设备管口允许受力如表2(PN2.5用内插法求得)所示.

表1 设备管口受力表Table 1 Restraint of equipment nozzles

表2 设备管口允许受力表Table 2 Allowed restraint of equipment nozzles

可以看到各设备管口的受力及力矩都满足规范要求.

3 重沸器出口线更换材质后

改造后管线材质升级为00Cr17Ni14Mo2,重沸器出口线其余设计参数不变,管系各端点附加位移也不变,仍为原有配管方式,计算结果如下:

一次应力通过,最大为21.7%;二次应力通过,最大为37.5%.各设备管口受力如表3所示.

表3 设备管口受力表Table 3 Restraint of equipment nozzles

可以看到重沸器1、2口的FZ及MX值大大超过了管口受力的允许值.因此重沸器出口会发生泄漏的情况.分析原因为:材质改为不锈钢后,同样Z方向上长度的不锈钢管道向两端的热膨胀量大于重沸器筒体(碳钢材料)向两端的热胀量,于是管线会对重沸器两端管口造成很大的推力及力矩.因此,如何吸收重沸器出口管道在Z方向上的膨胀量成为配管的关键.下面就三种配管方式来进行比较:

3.1 第一种方案

配管方式如图2 所示.此方案将重沸器管口立管的长度加长了500 mm,以吸收Z方向上的膨胀量.计算后的结果如下:一次应力通过,最大为21.2%;二次应力通过,最大为34%.各设备管口受力如表4所示.

图2 重沸器出口管配管方式1模型图Fig.2 Model1 of the reboiler outlet pipeline

状态受力分析数据FX/NFY/NFZ/NMX/N·mMY/N·mMZ/N·m再生塔底返回口(100点)冷态492-3 9621043 016233-437热态-10 5511 288429163-8 239-4 660重沸器出口1(10点)冷态-402-5 2593 9292 265226302热态7 690-8 74665 86858 025-3 456-9 282重沸器出口2(210点)冷态-90-4 785-4 033-2 480-11540热态2 861-6 547-66 297-58 9711 724-5 214

由表4可以看到设备管口受力没有多少改善,因此还需调整配管.

3.2 第二种方案

配管方式如图3所示.此方案除了加长了重沸器管口立管的长度外,还在重沸器出口立管后向-X方向弯出1 200 mm.由于重沸器的出口管线压力降不能太大[6],因此采取分支管合并后平拐至返回口,这样保证出口线弯头总数仍为5个,压降与原有配管方式一致.计算后的结果如下:

一次应力通过,最大为15.5%;二次应力通过,最大为20.5%.各设备管口受力如表5所示.可以看到受力大有改善,但仍未达到规范要求,因此还需调整配管.

3.3 第三种方案

配管方式如图4所示.此方案除了加长了重沸器管口竖直管的长度外,在重沸器出口立管后向-X方向弯出1 200 mm.计算后的结果如下:

一次应力通过,最大为27.6%;二次应力通过,最大为15.1%.各设备管口受力情况如表6所示.

图3 重沸器出口管配管方式2模型图Fig.3 Model 2 of the reboiler outlet pipeline

受力分析数据状态FX/NFY/NFZ/NMX/N·mMY/N·mMZ/N·m再生塔底返回口(100点)冷态574-5 1191482 145-318-2 922热态-8 031-405-4 4952 248-409-1 903重沸器出口1(10点)冷态332-4 601805-1346601 417热态6 572-9 20815 43610 61110 697-4 399重沸器出口2(210点)冷态242-4 949-95371-7841 697热态1 459-5 055-10 941-7 569-8 142-1 613

图4 重沸器出口管配管方式3模型图Fig.4 Model 3 of the reboiler outlet pipeline

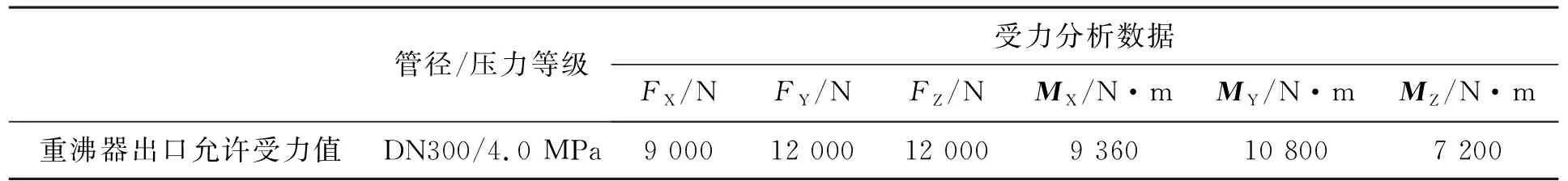

可以看到受力改善很多,重沸器1、2口的FZ及MX值较原有配管方式已减小很多,但仍未达到规范要求.由于重沸器管线压降不能太大,因此不能再增加弯管,也就无法再进一步吸收管道的热胀量.所以考虑提高重沸器管口压力等级,当提高到4.0 MPa等级时,按SH/T3407-2007的规定管口允许受力如表7所示.

表6 方案3设备管口受力表Table 6 Restraint of equipment nozzles of plan 3

表7 设备管口允许受力表Table 7 Allowed restraint of equipment nozzles

比较以上三种方案,第三种方案能满足管口受力要求.所以选择配管方式为第三种方案,同时提高设备管口的压力等级.

4 结果与讨论

重沸器的进出口管道材质若与设备的材质不一样,则管道膨胀量与设备膨胀量不一样,那么对设备管口就会造成较大的推力及力矩.要使设备管口在允许值范围内,必须很好的吸收管道的热膨胀.通过配管改善管线柔性可以根据具体情况而有多种方法,通过方案比较,需采用较经济合理的配管方式来改善设备管口的受力状况.通过对本例的应力分析,可以得出以下结论:

a. 当重沸器的进出口管道材质与设备材质不一致时,出口线的常规配管不能满足设备管口的受力要求,必须更改配管方式.

b. 配管采用如下方式可以很好的提高管道柔性:即加长重沸器出口立管长度约1 m并增加与再生塔反方向的弯管.

c. 若仍然不能满足管口受力要求,可提高设备管口的压力等级或补强等措施来满足设备管口的受力要求.

参考文献:

[1] 中华人民共和国行业标准.加工高硫原油重点装置主要管道设计选材导则SH/T3129-2002[S].北京:中国石化出版社,2003.

[2] 中华人民共和国国家标准 工业金属管道设计规范GB50316-2000(2008版)[S].北京:中国计划出版社 2008.

[3] 中华人民共和国行业标准 石油化工钢制压力容器SH/T3074-2007[S].北京:中国石化出版社,2008.

[4] 张德姜,王怀义,刘绍叶.石油化工装置工艺管道安装设计手册[M].北京:中国石化出版社,2009:664.

[5] 唐永进.压力管道应力分析[M].北京:中国石化出版社,2010:4-5.

[6] 张晶晶,原凯旋,薛峰.催化裂化装置稳定塔底重沸器进出口管道设计要点浅析[J].山东化工,2012,41(2):86-88.