双吊点弧形闸门同步超差问题分析

贺小平

(三峡水力发电厂,湖北 宜昌 443133)

1 水电厂及其弧形闸门的基本概况

某水电厂泄洪排漂孔的主要作用是用于排泄坝前的漂浮物并参与泄洪,水库水位高程为135.000~155.000m,设计工作水头高程为46.341m。弧形闸门的推力为52030 kN,它作用在跨度10 m长的承重梁支座上。孔口截面尺寸为10m×12 m,进水口底板高程为133.000m,弧门挡水底缘高程为128.659 m。弧形闸门布置在高程为157.100 m的机房内,由2×2000kN液压启闭机操作。

某水电厂水库各种泄水设施根据枢纽下泄流量要求按以下顺序开启运用:电站机组→深孔 →#2排漂孔→#1排漂孔→排沙孔→表孔。当需要减少下泄流量时,按上述相反的顺序关闭泄水设施。在汛期145 m水位下深孔单孔泄洪能力为1650 m3/s,排漂孔单孔泄洪能力为750 m3/s。因汛期来水量变化较大,为调节水库水位,操作较频繁。

2 闸门启闭机

2.1 弧形闸门结构

#2排漂孔弧形闸门为主横梁式直支臂弧形闸门,双吊点动水启闭,设计水头为46.341m。弧门门页宽10000 mm,弧长13600 mm,面板外缘距支铰回转中心距离20040 mm,支铰为球铰。闸门门体为焊接结构,门叶分为5个制造运输单元,在现场拼装成整体,节间采用焊接连接。支臂分为上、下支臂及纵横支杆等制造运输单元,为箱形焊接结构。支臂与铰链、横梁采用螺栓连接。闸门顶止水为圆头P形橡塑水封,侧止水为方头P形橡塑水封,底止水为刀形水封。

2.2 启闭机

#2排漂孔的启闭机采用2×2 000 kN液压启闭机,中部摆动机架支承,拉门点设在工作闸门的支臂上,吊耳中心距支铰回转中心水平距离为14 063 mm,垂直距离为1452 mm,采用自润滑球轴承连接,液压启闭机双缸同步运行,#2排漂孔弧形闸门启闭机布置如图1所示。

图1 #2排漂孔闸门启闭机布置简图

液压系统采用双比例调速阀控制2套油缸的启门、闭门速度,从而实现2套油缸的同步运行。启门和闭门时,每套油缸设置的闸门开度检测装置通过可编程逻辑控制器(PLC)发出闸门的位置信号,PLC采集并处理信号,实时计算出2套油缸的位置差,控制比例调速阀的开口量,以控制2套油缸同步动作。具体运行工况为:主控室根据闸门启门和闭门速度的要求,给2台比例调速阀的功率放大器输入对应的基准电压信号,油缸开始进行启闭门动作。当2套油缸的同步误差超过1mm时,提高油缸动作速度较慢那台的比例调速阀功率放大器的电压信号值,以增大比例调速阀的开口量进行纠偏,当2套油缸的同步误差≤1 mm时,恢复其原基准电压信号的设定值。当2套油缸的位置差再次超过1mm时,重复以上动作,直到弧门开启或关闭到位。若纠偏失败,同步误差超过15 mm时,电控系统报警停机。

3 存在的问题

双吊点弧形闸门在2003年投入使用后,操作较频繁。在2003—2006年汛期运行中,#2排漂孔弧门偶尔出现启门同步超差报警,2007年汛期,#2排漂孔弧门启门同步超差报警频繁发生,在应急处理降低启门速度后,液压启闭机同步纠偏能力有所改善[1],弧门可开启到12.5 m左右,以满足运行要求。2套油缸负载压力偏差达到6 MPa,有时甚至负载较大的油缸油压达到液压系统启门安全阀开启压力,导致启门失败。

4 #2排漂孔弧门启闭机金属结构检测及结果

4.1 关闭状态下闸门及启闭机的相关尺寸

为了进一步了解设备状况,解决负载不均衡问题,在随后检修中分别对闸门、启闭机在关闭状态下的关键控制尺寸进行了检测,重点检测了下支臂向右、上支臂向左的偏斜情况,其中B缸侧支臂的偏移较大,为10 mm;油缸吊头中心与吊耳中心A缸向右偏斜2 mm,B缸向右偏斜5 mm;其余尺寸均在标准范围内。

4.2 弧门在水封拆除后两侧无约束开启过程中的偏移及负载情况

检测条件:弧门水封拆除,弧门由全关到13 m全开全行程运行。

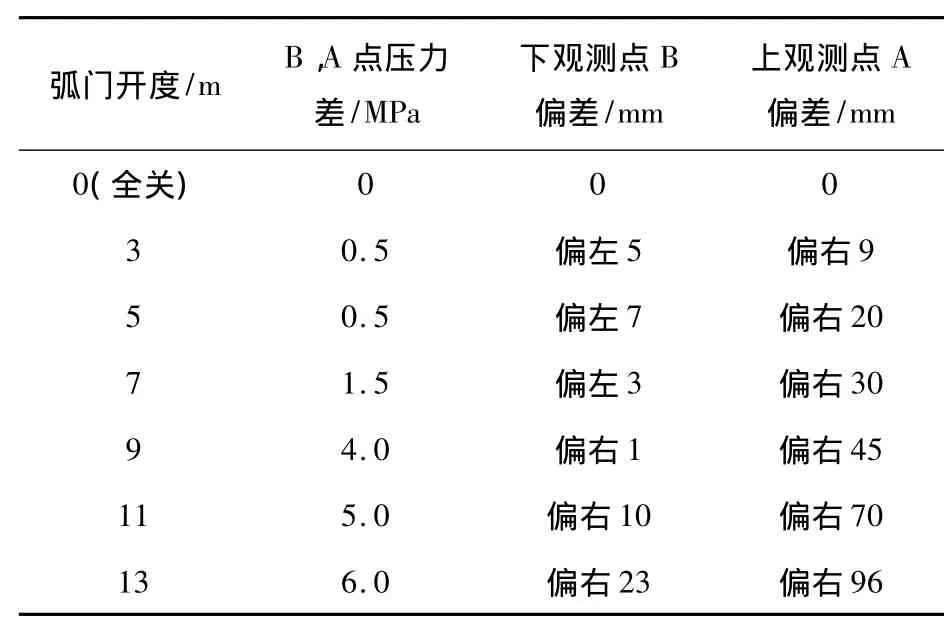

检测方法:分别在门的一竖向直线上选取上、下2个点A,B,使用全站仪测量这2个点在弧门开启的过程中,相对于固定点C的左右偏差,如图2所示。弧门偏移及负载情况见表1。

图2 偏移情况检测观察点示意图

由测量数据可以看出,随着弧门开度的增加,A,B 2套缸的压差在不断增高,最高达到6 MPa。门体也会随着弧门开度的增加向右偏斜,门体上部的偏差达到96 mm。

表1 弧门偏移状况

4.3 上、下支臂与铅垂线间的距离

对双吊点弧门同步问题进行了分析。检测条件:弧门水封拆除。

门开度:门全关,活塞杆吊头被取下,油缸处于自由垂直状态。

检测方法:在上支臂以吊耳轴线为基准线,在支臂外侧悬挂一铅垂并分别在上、下支臂中点外缘处测量上、下支臂到这一铅垂线的距离。

其检测部位及数值如图3所示。

4.4 其他检测

另外,在弧门开启过程中,对偏移及负载情况进行了检测且对弧门底缘的水平度也进行了观测,整个启门过程中弧门底缘不平度误差为±2 mm,证明开度仪测量较为准确。在开启过程中,观测到侧轮未与侧轨接触。在启门过程中,用液压千斤顶分别在3 m和6 m开度时进行了右偏移矫正,顶推力达到60 kN,弧门微动,外力撤销后弧门复归原位。

4.5 检测数据分析

从检测结果可以得出:

(1)全关时弧门两侧支臂出现上支臂向左岸方向和下支臂向右岸方向扭转的现象,扭转值达到9 mm,机架略偏向右侧。

(2)在弧门启门过程中,A缸载荷逐渐减小、B缸负载逐渐增加,总体荷载呈增加趋势,总值增加较小,最大为2 890 kN,最小为2 700 kN,总载荷增加190 kN,附加力矩较小。

(3)在启门过程中,弧门整体向右岸方向偏移,最大偏移值达96 mm,实际相对位置如图4所示,虚线部分为实际状态,实线部分为理论状态。

(4)在水封拆装前后的启门过程中,A缸、B缸偏载和载荷变化情况接近,可排除水封对弧门偏载的影响。

图3 上、下支臂与铅垂线间的距离示意图

图4 启闭机弧门相对位置关系示意图

(5)油缸吊头中心与吊耳中心A缸向右偏斜2 mm,B缸向右偏斜5 mm;其余尺寸均在标准范围内。弧门同步,达到了门槽内按预定轨迹运动,对弧门支臂抗扭强度设计时考虑不周,而吊点设在支臂上,偏载对支臂的抗扭转能力要求较高。当启闭机中心与吊点中心偏差较大时导致支臂扭转。

(3)球铰导致支臂扭转。采用球铰的弧形闸门能够使门叶产生一定量的微动,只是侧向的移动使门叶运行轨迹适应门槽的情况改善。在实际运行中,必然会有支臂的扭转。若支臂扭转,球铰会导致支臂的回转中心轴改变,如图5所示。若弧门运动轨迹改变,启闭机偏载就会增大,反过来说,偏载会进一步使支臂扭转,从而使弧门运行陷入恶性循环,导致启门失败。

5 偏载原因分析和解决方法

根据检测结果和实际运行状况分析,笔者初步判断为液压启闭机降低启门速度、增加系统纠偏冗余量后可满足运行要求。

5.1 偏载原因分析

(1)控制精度过高导致偏载较大。#2排漂孔弧门在启门过程中启闭机控制精度要求很高,达到±2 mm,启闭机控制启门运行轨迹与理论计算轨迹高度吻合,闸门单项安装尺寸控制精度为1~2 mm。实际运行轨迹偏离理论计算轨迹较大,导致启闭机2套油缸负载偏载较大。

(2)吊支臂偏载导致支臂扭转。#2排漂孔弧门支臂在设计时考虑为双吊点弧门,通过启闭机控制

图5 回转中心偏转示意图

(4)弧门刚度较大。设计水头较高的大型双吊点弧门,因弧门自身刚度很高,液压启闭机与弧门运动轨迹的微小偏差就会产生很大的偏载,偏载过大导致启门纠偏失败。

5.2 初步解决方法

通过上述分析可知,若要保证启门正常,保证油缸油压不超过安全阀设定压力,必须降低启门时2套油缸的偏载值,若降低偏载就必须使启闭机控制启门运行轨迹与理论计算轨迹高度吻合。

为了减小运行轨迹与理论计算轨迹的偏差值,需要对启门过程中弧门理论开度与实际开度进行补偿,即人为预先给定一个负偏差值,使零偏差点离开全关位,移到约1/2弧门开度,改变弧门启闭门的实际运行轨迹,减小弧门运行实际偏差与理论偏差的绝对值,改善启闭机油缸偏载情况。

验证分析结果,检测最大偏差值为δ,在全关位时弧门开度按1/2δ进行补偿。在闸门全开且手动调整2套油缸负载均衡时,根据开度仪显示值计算出油缸的不同步偏差值(即B缸开度减去A缸开度值),检测结果为δ=12 mm。根据检测结果,在弧门全关时,设定B缸侧初始开度为6 mm,A缸初始开度为零。正常启门试验记录结果见表2。

从表2试验数据可知,补偿后,因弧门实际运行轨迹与理论轨迹偏差产生的载荷不均衡大大改善,最大偏载差值为2.5 MPa。B缸载荷逐渐增加,A缸载荷逐渐减小,变为由A缸、B缸载荷都逐渐增加,补偿后总载荷略有上升。

问题处理后,#2排漂孔在近2年汛期多次运行中未发生一次故障,且动水启闭中A缸、B缸压力与试验数据相近,证明笔者的判断是正确的。

表2 正常启门试验记录

6 结论与建议

大型闸门制造安装尺寸误差在安装运行初期可调整到标准要求之内,但运行轨迹误差控制在1 mm之内的可能性较小。采用比例同步控制系统和高精度开度仪的液压启闭机对弧门启闭位置同步误差控制比较容易,可达到1 mm内。这就要求弧门运行时运行轨迹高度符合理论设计要求,若有偏离便会产生偏载现象。偏载值与弧门的刚性成正比,与弧门实际运行轨迹及理论轨迹误差成正比。综上所述,建议如下:

(1)刚度较大的弧门取消高精度比例同步控制。对于刚度较大的双吊点弧门,建议取消弧门同步控制,建议计算闸门可承受的最大变形量,参考最大变形量给出同步超差报警值。在安装调试阶段和投运后,根据弧门实际自由运行情况,再次确认弧门不同步报警停机保护值,同时增设启门力报警值、停机值,防止启门力过大损坏闸门。在制造安装启闭机时,应注意回路对称布置,使2台启闭机2套油缸载荷均衡,充分利用弧门自身刚性实现刚性同步。在弧门运行时,解除同步控制系统对弧门自身运行轨迹的束缚,使闸门门叶在门槽内可有一定量的微动,这种微动对弧门制造安装误差有一定的补偿作用,避免产生附加力矩而导致闸门运行状态恶化。

(2)刚性较好的双吊点弧门支铰应采用圆柱铰或锥铰。刚性较好的双吊点弧门采用球铰时,闸门在启闭过程中产生的同步误差必然会导致支臂扭转,球铰对支臂的扭转没有约束,支臂回转中心的改变会导致刚性较好弧门偏载过大,运行工况恶化。采用圆柱铰或圆锥铰的弧门,当弧门支臂扭转时,圆柱铰和圆锥铰可保持支臂回转中心不变,对双吊点液压启闭机有一定的刚性同步作用。

(3)弧门吊点尽量不采用吊支臂形式。弧门吊点若采用吊支臂形式,没有充分利用弧门的抗扭转性能,仅在单根上箱梁式支臂抗扭转,偏载较大时易导致支臂扭转。支臂扭转导致弧门启闭时扭转变形增大,使弧门运行工况恶化。

[1]贺小平.三峡大坝液压启闭机液压系统设计分析及故障诊断[J].水电站机电技术,2007(6):46-49.