空压机系统的故障分析与控制保护

张凌玮

江苏利港电力有限公司,江苏无锡 214444

空压机系统的故障分析与控制保护

张凌玮

江苏利港电力有限公司,江苏无锡 214444

本文为了研究火电机组中空压机系统自动控制,针对江苏利港电力股份公司4台600mW火力发电机组的压缩空气系统的自动化控制系统,给出了系统采用的GE PAC systems RX7i系列PLC控制系统,论述了自动化控制与联锁保护功能和故障分析系统与预警系统。结果表明,将计算机控制技术、继电器控制技术、通信技术融为一体,功能强大,通用灵活、可靠性强,经过一系列的技术改造与控制方案的优化完善,建立了完善的故障分析系统、故障报警系统、自动联锁保护功能,保证了空压机系统设备运行的可靠性、稳定性,提高了生产效率和经济效益,具有良好的实用价值和推广意义。

空压机;PLC;自动化控制;故障分析;控制保护

0 引言

火力发电厂中,作为压缩空气制备系统的核心设备,空压机系统有着极其重要的作用,其工作过程并不复杂,但启停、加卸载控制过程有严格的要求。尤其是对于大型火力发电厂而言,其厂用压缩空气、仪用压缩空气制备系统往往由多台空压机及附属设备组成,对其自动化控制要求、故障分析、控制保护的要求也就更加严格[1,2]。随着电子技术、软件技术、控制技术、PLC[3](可编程逻辑控制器)迅速发展,与原继电器的控制电路相比具有较大优势。PLC[4]具有高可靠性、I/O接口模块丰富、结构模块化、编程简单易学、安装维护方便等特点。随着火力发电厂自动化控制水平的不断提高,压缩空气系统工作过程已经完全采用 PLC全自动远程控制,并在远程操作室设置上位机,可监控现场空压机设备的运行状态,随时检查、接收系统故障报警,并通过运行人员在上位机上的相关操作,及时调整控制现场设备的运行状态,以实现基于PLC远程控制系统基础上的空压机系统运行的高度自动化控制水平[5]。

1 系统构成

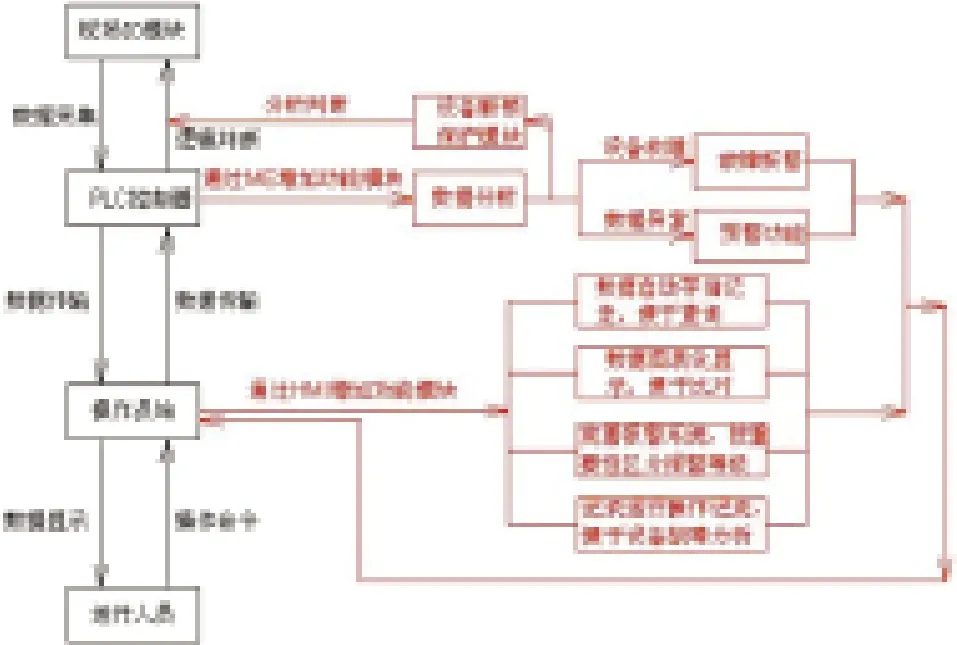

江苏利港电力股份有限公司共有4台60W火力发电机组组成,根据投产年限不同又将前两台机组划分为三期设备,后两台机组划分为四期设备。三、四期设备各有一套空压机系统用以制备全厂生产所需的厂用压缩空气和仪用压缩空气,系统设备的IO信号分别送入三、四期干灰控制系统PLC远程站I/O模块。各远程站又将这些信号通过地址总线送入PLC控制系统主站CPU进行逻辑运算,经过系统逻辑运行后的信号转变为指令信号再由PLC控制器发出,送至各远程站输出模块,通过继电器回路送至各空压机系统现场设备以实现现场设备的运行方式的远程自动化控制[6]。在运行的控制室内,设有上位机,通过工业以太网与PLC控制系统进行通信,从PLC控制器读取数据,并以图形化的友好界面反映在上位机上,根据生产需要运行人员也可在上位机上进行相关的操作,调整、控制现场设备的运行状态,以达到人为干预控制的目的,控制原理如图1所示。

图1 控制原理图

图2 三期空压机系统监控画面

由于三、四期空压机系统设备组成、控制方式基本相同,以一下以三期空压机系统为例分析。操作员站显示三期空压机系统监控画面,如图2所示。

厂用压缩空气系统包括用于制备压缩空气7台BOGE350系列蜗杆式空压机、用于空压机制备气初步汽水分离的7台空压机后汽水分离器和用于压缩空气的进一步汽水分离、干燥的7台厂用冷干机以及附属汽水分离设备。

仪用压缩空气设备包括用于制备压缩空气的4台BOGE350系列蜗杆式空压机、用于空压机制备气初步汽水分离的4台空压机后汽水分离器和用于压缩空气的进一步汽水分离、干燥的4台微热干燥塔以及附属汽水分离设备。

厂用压缩空气与仪用压缩空气在空压机系统制备工艺上基本一致,只是在净化、干燥工艺流程上有所不同,这是由压缩空气在含水量上的品质要求不同所决定的。

2 自动化控制与联锁保护功能

空压机系统负责为全厂提供厂用、仪用压缩空气,重要性显而易见。因此怎样完善自动化控制与联锁保护功能以确保空压机系统运行的可靠性和稳定性就显得尤为重要。同时,由于空压机系统包含的空压机、冷干机、干燥塔及其他附属设备众多,因此怎样合理安排设备的投退、定期切换以确保较高的生产效率和经济效益也是我们必须要重视的问题。借鉴其他一些工矿企业的生产经验,结合自身的实际生产需求,我们经过多年的摸索和研究,整理出了一系列的技术革新措施,在空压机系统的系统结构、运行方式、自动化控制、联锁保护等方面不断优化完善,取得了丰硕的成果。

2.1 改造前后空压机系统

改造前,空压机、冷干机、微热干燥塔及其他附属设备主要依靠运行人员手动对设备进行启停、投退,不仅费时费力,而且常常由于人工操作跟不上外部生产需求的变化导致设备投运或退出不及时,厂用压缩空气、仪用压缩空气压力控制不稳定。改造后,空压机、冷干机、微热干燥塔及其他附属设备均可投自动控制,根据厂(仪)用压缩空气气母管压力自动调节控制这些设备的启停、加卸载。通过设定不同的启停顺序,各台空压机根据自身启停顺序的优先级可对应唯一一组启停加卸载压力设定值:当母管压力低于加载设定值时,该空压机自动启动加载;当母管压力高于卸载设定值时,该空压机自动卸载;卸载半小时以上则认为系统母管压力稳定,不再需要空压机带载,停运该空压机。运行人员还可根据生产需要,定期改变空压机的启停次序,以实现空压机主备间的切换。

当单台空压机、冷干机、微热干燥塔设备故障需要检修维护时,运行人员可将这台设备打至检修状态,则该系统将该设备剔除,继续执行自动控制程序以控制其他功能正常可正常投运的设备。系统改造后,空压机系统已经完全实现了远程自动化控制,既极大的减轻了运行人员监视、操作的繁琐程度,又保证了设备投退的及时性、有效性,为保证系统运行的可靠性、稳定性、高效性做出了最突出的贡献,是空压机系统远程自动化控制的最核心标志。

2.2 改造前后三、四期空压机系统

改造前三、四期空压机系统独立运行,根据各自的母管压力独立控制各自的空压机及附属设备的投运情况,正常运行时,两个系统分别有部分空压机处以满载状态,部分空压机处于加卸载调压状态。改造后,根据实际生产需求,将三、四期厂(仪)用压缩空气气母管联通,将原来独立的三期厂(仪)用压缩空气气系统、四期厂(仪)用压缩空气气系统合并成为一个整体。系统改造后,三、四期所有的厂(仪)用空压机及附属设备都可互为备用,解决了以往部分设备故障检修时,备用设备不足,影响安全生产的问题;同时,由于供气母管联通,所有厂(仪)用空压机的启停和加卸载都根据统一的母管压力自动控制,减少了空压机空载运行的台数,不仅节水节电,有良好的经济效益,从总体上还减少了空压机的运行次数和时间,延长了设备的使用寿命。

2.3 改造前后空压机用电机

由于空压机全部为6kV电机,因此设备的启停间隔不能太短,启停次数不可过于频繁,否则对电机损伤很大,严重影响电机的使用寿命。系统优化前,多台空压机电机故障频繁,甚至出现部分电机烧损、电机的槽楔松动等严重故障。

针对防止单台空压机启停间隔过短的问题,我们优化了控制逻辑:设定任一台空压机连续卸载30min仍未接收到加载请求,则认为系统压力正常,无须此空压机带载,发出停运指令停运该空压机及其附属设备;任一空压机停运20min内闭锁接收启动指令,即20min内无法连续启停同一台空压机,这一控制逻辑的设定保证了空压机启停时间间隔的要求。

针对防止单台空压机启停次数过于频繁的问题,我们新增了控制逻辑,对空压机最近24小时内的启停次数进行统计记录,超过4次进行声光报警,提示运行人员对空压机的运行方式进行一定的调整;超过5次后即将该空压机闭锁远方允许启动条件,直到24小时启停次数小于5次方可正常远方启动;特殊情况下,经电气专业组相关人员同意,运行人员可进行相应操作解除这一闭锁条件,允许空压机远方自动启动。

2.4 改造前后空压机控制方式

可分为就地控制和远程控制两种控制方式。切在就地控制方式下,空压机在就地根据操作面板上的按钮可进行启停操作,根据自身控制面板内的加卸载设定值与空压机出口压力进行比较自动控制加卸载操作。切在远方方式下,空压机启停、加卸载完全由PLC控制器发出的指令信号控制。系统改造前,存在安全隐患,当PLC控制器故障或者通信故障发生时,就地空压机无法正常接收正确的控制指令,导致空压机运行方式不受控制。空压机启停信号为短指令信号,加卸载信号为长指令信号,因此在PLC故障时,空压机接收不到远程控制指令信号,仍会保持原有的运行状态,但由于接收不到加载要求信号,所有空压机会处于空载状态,导致整个厂用压缩空气、仪用压缩空气系统无法继续制备压缩空气。实际生产过程中曾经发生过一次由于PLC故障,导致三、四期空压机系统全部卸载,厂用压缩空气、仪用压缩空气压力迅速下降的设备异常事件,当时由于运行人员恢复措施及时才避免了事故的进一步扩大。

针对这一问题,我们将空压机的控制回路做了一定的修改,PLC控制器中取一状态点作为PLC运行状态的监视点,串入各台空压机加卸载控制回路中,当PLC运行正常时,状态点接通,各空压机处于远程压力控制方式,加卸载请求由PLC控制器指令信号控制;PLC故障时,状态点断开,空压机切至就地压力控制方式,根据自身控制面板内的加卸载设定值与空压机出口压力进行比较自动控制加卸载操作。

经过反复的故障状态模拟试验,使用效果良好。改造后的系统,安全性、可靠性大大提高。

2.5 改造前后停运指令

空压机在远程控制方式下运行时,启停指令由PLC控制器经过逻辑运算后发出,通过继电器转换成开关量信号送至就地空压机的控制面板,控制面板再进行信号分析,发出启停指令控制空压机就地电控柜内的继电器回路,合分闸6kV电气开关,最终实现空压机的启停。在这一控制过程中,中间转换环节较多,易发生故障。系统改造前,曾有多台空压机发生停运失败故障,远程控制方式下停运指令发生后,空压机接受到了停运指令,关闭了冷却水电磁阀,但是由于停运延时继电器故障,信号未送至6kV开关,使得6kV开关未及时分闸,电机在缺少冷却水的情况下继续运行,最终导致两台空压机机头咬死损坏,经济损失严重。

针对这一问题,我们采取了两条有效的应对措施加以解决:1)停运指令直接送至6kV开关,保证远方停运指令能够直接分闸6kV开关;2)空压机的冷却水电磁阀由PLC控制器直接干预控制,在电机停运5min内仍打开冷却水电磁阀,保证空压机在运行时以及停运5min内有充足的冷却水源冷却系统设备,防止转动系统超温故障。

3 故障分析系统与预警系统:

鉴于空压机系统在生产中的重要作用,建立完善的系统故障分析与预警系统就显得尤为重要。完善的故障报警系统可以及时提示运行监盘人员发现系统的设备故障,并根据报警信息的提示帮助运行人员作出及时有效的应对措施,避免产生更严重的系统故障,降低设备损坏的几率;完善的故障分析与预警系统可以及时有效的帮助运行人员发现系统设备运行的异常状态或者安全隐患,帮助运行人员及时调整设备的运行方式,尽可能的降低设备损坏的几率。

在这一方面,我们也先后摸索出了很多行之有效的方法,建立了相对完善的故障分析系统与预警系统,为系统的安全生产提供了可靠的保证。

3.1 完善的设备报警、重故障跳闸报警功能

各台空压机自身有一套独立的控制系统,其控制器核心由单片机与多功能模块组成,可根据自身的运行参数进行相应分析,判断出空压机运行时存在的轻故障报警以及重故障跳闸报警。远程PLC控制系统将各台空压机的轻故障、重故障报警信号采集后送入控制器,通过图形化界面显示在上位机画面上,一旦现场某台设备发生故障,运行人员即可从上位机画面上监视到,及时安排人员就地检查故障设备的异常情况。同时,专门建立了声光报警系统,当设备故障信号存在时,就会触发声光报警,运行人员可在实时报警记录中查看相关报警信息。

3.2 完善的设备故障分析与预警系统

通过对现场设备运行时采集的实时数据进行记录分析,判断出设备运行的异常状态,及时发出声光报警,提示运行人员检查设备运行状态并作相应的调整。

1 )启动失败故障

远程控制方式下,PLC控制器发出启动指令,30s后相应的空压机或其他附属设备仍未正常启动,则判断为启动失败故障,触发声光报警。

2 )停止失败故障

远程控制方式下,PLC控制器发出停止指令,30s后相应的空压机或其他附属设备仍未正常停运,则判断为停止失败故障,触发声光报警。

3 )跳闸故障

远程控制方式下,PLC控制器未发出停止指令,运行中的空压机或其他附属设备异常停运,则判断为跳闸故障,触发声光报警。

4 )空压机过载故障

空压机在加载状态时,电流超过高限(34A)延时3s,则判断为空压机电机过载故障,触发声光报警,超过高高限(37A)延时3s,则联锁发出跳闸指令,并触发声光报警。

5 )空压机卸载电流

空压机处于卸载状态时,不带负载,电机空转,电流一般在20A以下,如果卸载状态时电流长期超过25A,则判断为卸载电流高故障,故障原因:加卸载电磁阀卡涩导致无法正常关闭。

6 )四期厂用压缩空气系统改造后,常用空压机和冷干机一一对应,系统运行时,单台空压机故障跳闸时,联锁跳冷干机,反之同理,冷干机跳闸时也跳相应的空压机。

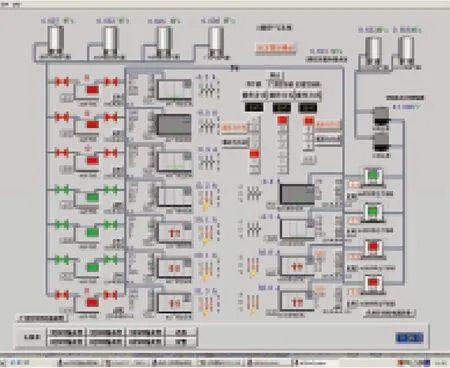

3.3 数据库系统

完善的数据库系统,将重要历史数据进行记录,便于查询。

1 )历史记录

对一些重要的模拟量信号进行数据存储记录,建立历史趋势画面,运行人员可随时查看实时数据曲线,以此来判断设备运行的状态是否正常。当设备发生异常或者故障时,也可查询历史曲线,分析设备故障的发生时间、异常状态等,以此来分析判断设备故障的产生原因,如图3所示。

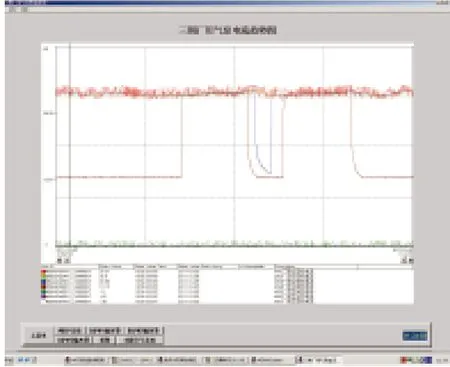

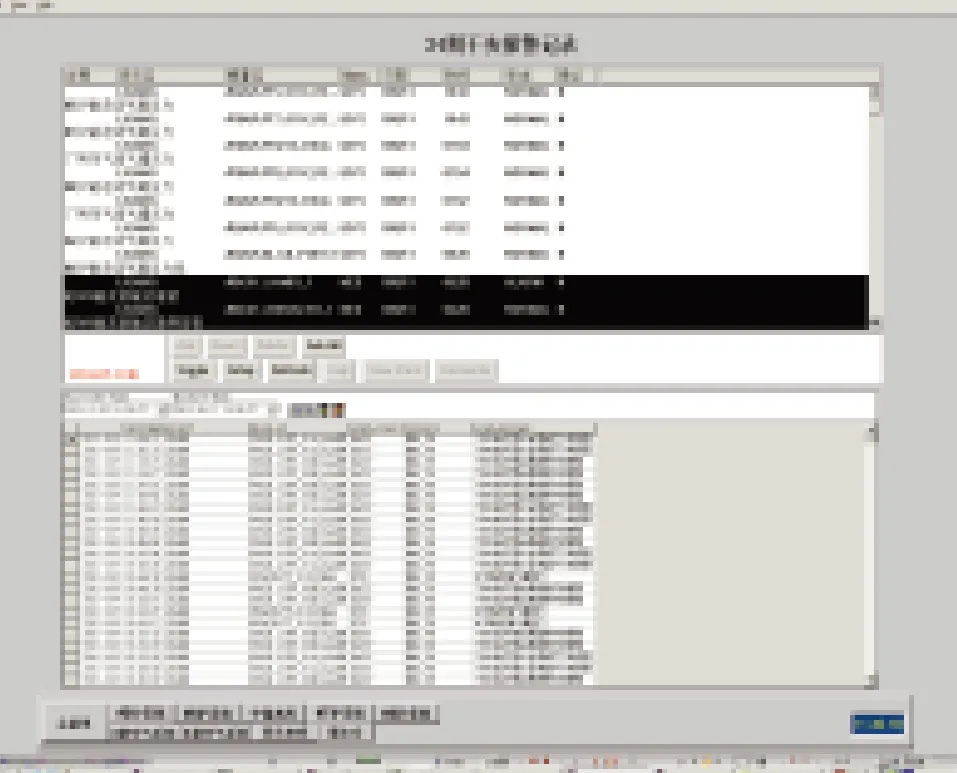

2 )报警记录

对设备的故障报警进行数据存储记录,建立了历史报警记录画面,可随时查询设备故障产生的时间、故障类型等信息,便于故障原因的分析总结。报警画面如图4所示。

图3 三期厂用空压机电流趋势

图4 实时报警与历史报警

3 )操作记录

对运行人员的操作信息进行数据存储记录,建立操作记录画面,可随时查询某一时间断运行人员的操作记录,便于设备故障分析时判断是否存在运行人员误操作因素。

4 结论

借助于GE PLC的强大功能,通过多年的摸索研究,经过一系列的技术改造,控制方案优化,利港电力股份公司的空压机系统已经基本实现了远程高度自动化控制,设备运行稳定,可靠性高,在生产效率和经济效益上都取得了显著的成果。同时,由于自动化控制与联锁保护功能的不断优化、故障分析系统与预警系统的不断完善,系统设备的故障率大大降低,设备损坏和经济损失情况更是大幅度减少,为公司的安全生产和经济效益的不断提高打下了坚实的基础。

[1]孟亚男.压缩机的在线监测及故障诊断技术[J].制造业自动化,2010,32(6):25-28.

[2]王海波.设备状态监测与故障诊断技术在煤矿的应用[J].煤,2010(7):73-75.

[3]韩全立,刘嫒嫒.PLC在数控机床故障诊断中的应用发电机故障诊断系统中诊断处理子系统的研究[J].制造业自动化,2010,32(8):165-166.

[4]张鹏.基于GE.PLC控制的电厂输煤程控系统[J].工程技术,2008(16):46-53.

[5]曾文莲.基于PLC现场总线的磨矿控制系统[J].自动化应用,2010(7):47-49.

[6]志超,桑斌修.PLC与触摸屏通讯的实现和应用[J].国内外机电一体化技术,2006,9(3):53-55.

Fault Analysis and Control Protection for an Air Compressor System

ZHANG Ling-wei

Jiangsu Ligang Electricity Power Limited Company, Wuxi 214444,Jiangsu Province,China

In order to realize the automatic control for an air compressor system, a PLC control system with GE PAC systems RX7i series were presented in four devices of a 600 MW thermal power generating unit in our company, with the functions of automatic control,interlock protection, fault analysis and early-warning for compressed air system.The results show that, with the combination of several control techniques, such as relay control, communication, and experienced series optimizations, a valuable system with fault analysis, early-warning,interlock protection was built to ensure the reliability and stability of the operation system.

air compressor system ;PLC;automatic control;Fault analysis;control protection

TM6

A

1674-6708(2012)59-0100-03

张凌玮,助理工程师 ,工学学士,主要从事电厂除灰、脱硫、脱硝设备点检工作