工程陶瓷引弧微爆炸加工冲击力建模及实验分析*

张保国,田欣利,王健全,唐修检,李富强

(1.装甲兵工程学院再制造技术重点实验室,北京 100072;2.94669部队,安徽 芜湖 241007)

工程陶瓷材料的键性以离子键、共价键为主,这决定了工程陶瓷材料同时具有脆性大、断裂韧性低和弹性模量高等特点。在加工时当材料承受的载荷超过弹性极限时,就会在已加工表面形成裂纹和凹坑,给成形加工带来了很大困难[1]。目前加工陶瓷的主要手段是用金刚石砂轮磨削。但由于陶瓷烧结后收缩变形量大于20%,结构尺寸很难像金属那样精确控制,所以一般加工余量比金属要大50%左右,且磨削深度仅是金属的1/10~1/8,完全依靠磨削这种精加工方法去完成粗加工的材料去除工作,加工效率很低,且金刚石砂轮耗损过快,致使加工成本很高。据统计,工程陶瓷加工工艺的80%由磨削加工完成,其加工成本占到陶瓷元件总成本的60%~90%[2]。缺乏适应陶瓷特性的粗加工方法是导致工程陶瓷材料加工效率低、加工成本高的根本原因,也是制约先进陶瓷广泛应用的瓶颈。

针对工程陶瓷加工缺乏粗加工技术的现状,我们提出了一种新型的物理爆炸加工方法,即引弧微爆炸加工技术。加工时,在微爆炸发生器喷嘴处发生的微爆炸具有高温高压特性,作用于陶瓷工件,在极短的时间内,其高密度能量使陶瓷表面材料熔化、汽化及裂纹扩展形成蚀坑,从而去除材料。实验证明,该技术能用于加工陶瓷孔、平面、槽、外圆、复杂异型面等多种形状的工件,工作稳定可靠[3]。

在前期研究中发现,在工程陶瓷的引弧微爆炸加工过程中,爆炸产生的高温和高冲击力是实现材料去除的根本因素。其中,高温去除是通过烧蚀作用使陶瓷材料软化、熔化或分解;高冲击力去除则是通过冲蚀作用将软化或熔化的材料从被加工区域去除。因此,对冲击力进行研究不仅可以揭示加工机理、优化加工参数、校核冲击力理论计算的准确性,还可以通过冲击力的变化来监控加工过程,反映微爆炸发生器的烧损、加工参数的合理性、设备故障等加工状态,从而控制加工过程。

1 冲击力产生理论

在引弧微爆炸加工时,以微爆炸发生器的内部芯极(铪)为阴极,以微爆炸发生器的喷嘴为阳极,利用专用脉冲电源对两电极施加脉冲高压,在很高的峰值电流作用下,高频电压击穿两电极间的气隙产生火花放电,在电极间造成一个极小的离子化通路,此时的工作气体介质变成良导体,工作气体被电离为数量大体相等的正离子和电子以及中性粒子(原子或分子)组成的等离子体。高密度的电子与离子在电场作用下得到加速度和动能,这些带电粒子高速运动时相互碰撞,产生大量的热;由于放电时电流会产生磁场,磁场会反过来对电子流产生向心的磁压缩效应,等离子体射流受到很大的束缚;电弧由于高温会发生热膨胀,进入狭窄的喷嘴后,射流又会受到机械压缩作用,从而压力急剧增大并达到临界值。在冲出喷嘴时,高温高压的等离子射流突破束缚急剧向外扩展从而产生微爆炸,并产生强烈的冲击波,冲击波作用到下方的试件,对试件产生了冲击力。

微爆炸产生的冲击波波形为典型的p-t曲线,如图1所示[4]。由图1可知,在冲击波到达之前,该处的压力等于大气压力p0,冲击波在ta时刻到达该处后,在tb时刻到达最大值pmax,压力最大值与p0的差值即超压Δp。波阵面通过后压力迅速下降,在tc时刻压力呈指数衰减到大气压力并继续下降,直至出现负超压峰值后又逐渐回升到大气压力。

冲击波超压可用下式来计算[5]

图1 冲击波的p-t曲线Fig.1 p-t curve of shock wave

式中:Δp为冲击波超压;p0为低压段初始压力,一般情况下为大气压;Ma为冲击波马赫数

式中:D为冲击波速度,通过实验测得;c0为低压段的声速,与温度有关,c0=331.6+0.54T,T为低压段初始温度。

在测得冲击波速度后可利用式(1)~(2)计算冲击力。但由于式(1)是针对理想气体提出的,存在诸多误差,另外测量引弧微爆炸产生的冲击波速度有一定的困难,因此直接测量冲击波对试件的冲击力。

2 冲击力实验及建模

2.1 实验系统与研究方法

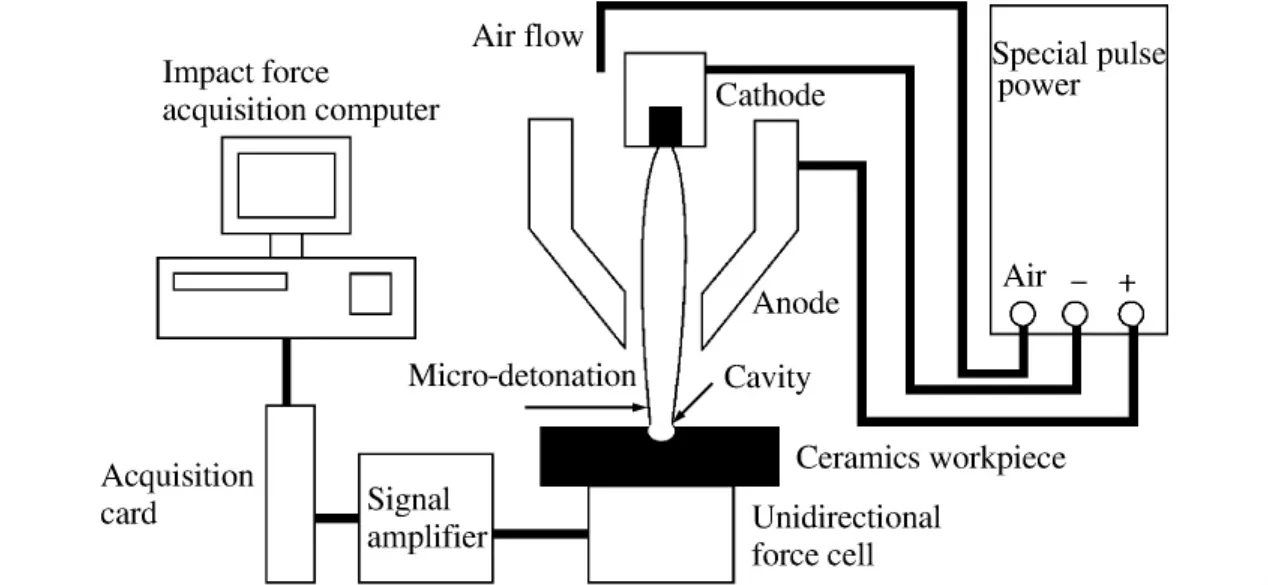

测量引弧微爆炸加工过程的冲击力的实验系统如图2所示。实验系统由引弧微爆炸加工系统和冲击力测量系统组成。其中,引弧微爆炸加工系统主要由空压机、专用脉冲电源、三维数控工作台和微爆炸发生器组成[3]。冲击力测量系统由单向测力传感器(中国航天空气动力技术研究院的BK-2B型)、信号放大器、数据采集卡(中泰研创科技有限公司PCI-8360B型)和自行开发的测量软件组成。

试件材料为Si3N4陶瓷,尺寸为60mm×30mm×10mm,该材料具有高温强度好、韧性好、高硬度、耐腐蚀、耐磨损、抗热震和自润滑性能良好等优点,作为机械耐磨材料使用具有较大的潜力[6]。

引弧微爆炸加工技术的加工参数主要包括工作电流I、工作气压pw、工作脉宽τ、喷嘴直径d以及喷嘴与工件间的距离h,工作气体为压缩空气。实验时,首先通过单因素实验,研究几个加工参数对冲击力的影响规律,确定影响冲击力的主要加工参数;在此基础上,以选择出的加工参数为因素,进行正交实验,建立冲击力模型。

图2 冲击力测量系统Fig.2Measurement system of impact force

2.2 加工参数对冲击力的影响

前期通过大量试验,以加工过程稳定性和工件安全性为目标,确定了各个加工参数的取值范围。单因素实验的各加工参数在取值范围内选取。采用控制变量法,当pw=0.12MPa,τ=80ms,h=3mm,d=2.5mm时,分别选取I=50,60,70,80,90A进行测试并采集数据;当I=70A,τ=80ms,h=3mm,d=2.5mm时,分别选取pw=0.10,0.12,0.14,0.16,0.18MPa进行测试并采集数据;当I=70A,pw=0.12MPa,h=3mm,d=2.5mm时,分别选取τ=40,60,80,100,120ms进行测试并采集数据;I=70A,pw=0.12MPa,τ=80ms,d=2.5mm时,分别选取h=1,2,3,4,5mm 进行测试并采集数据;当I=70A,pw=0.12MPa,τ=80ms,h=3mm时,分别选取d=2,2.5,3mm进行测试并采集数据。实验过程中,当加工进入稳态后,才开始对冲击力F的数据进行采集,取3次的平均值,以保证结果的准确性。

图3 加工参数对冲击力的影响Fig.3Influences of processing parameters on impact force

图3(a)中,随着工作电流的增大,冲击力明显减小。当工作电流增大时,微爆炸产生的等离子体射流半径随之增大,射流温度升高,使陶瓷工件表面产生的蚀坑半径增大并导致材料去除量的增加。但射流半径的增大同时使射流内部压力减小,因此对试件的冲击力减小。

图3(b)中,冲击力随着工作气压的增大而增大。压缩空气在引弧微爆炸加工过程中有2个作用,一是在两极间作为工作气体发生电离进而引发微爆炸,二是对工件的加工区域进行冷却。当工作气压增大时,电离程度增强,因此引起冲击力的增大。

由图3(c)可知,随着工作脉宽的变长,冲击力增减趋势不定,无明显变化规律,说明工作脉宽对冲击力的影响不显著。工作脉宽的变长增加了微爆炸等离子体射流在陶瓷工件表面的作用时间,导致材料去除量的增大,但并不会引起冲击力的升高。

由图3(d)可知,在射流的长度范围内,随着工作距离的增大,冲击力在很小的范围内波动,无显著变化,说明工作距离对冲击力的影响不明显。但工作距离不能无限增大,若接近射流的喷射范围(大于10mm),则冲击力会逐渐减小。

图3(e)中,冲击力随着喷嘴直径的增大而增大。这是由于喷嘴直径增大时,在工作气压不变的情况,气体流量增加,因此气体电离程度增强,射流内部压力升高,因此冲击力增大。

2.3 冲击力模型的建立

2.3.1 实验设计及方案

为建立冲击力模型,增强经验公式的准确性,采用多因素正交回归实验方法。在正交实验设计时,以工作电流I、工作气压pw和喷嘴直径d这3个对冲击力有明显影响的参数为因素,每个因素考虑3个值,利用正交表设计实验。实验方案和结果见表1。

表1 正交实验方案及结果Table 1Orthogonal test scheme and results

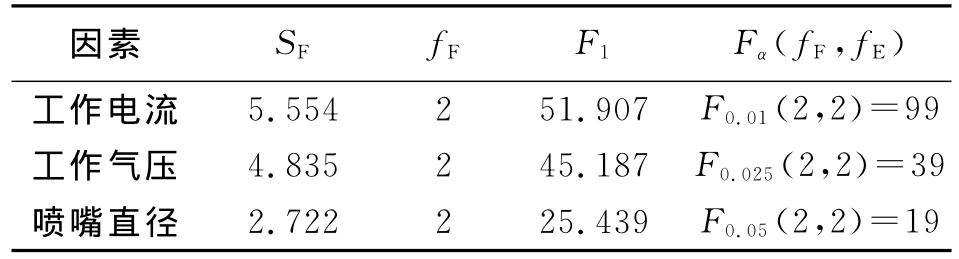

2.3.2 实验结果的方差分析

分析结果如表2所示,通过查F检验表,与计算得到的F1值进行比较,可知各参数对冲击力影响的主次顺序和显著水平。α为显著性水平,α取0.05时,若F1大于表值,则该因素是显著的;α取0.025时,若F1大于表值,则该因素是特别显著的;α取0.01时,若F1大于表值,则该因素是异常显著的。

表2 冲击力方差分析Table 2Analysis of variance for impact force

由表2可知,工作电流和工作气压对冲击力影响特别显著,喷嘴直径对冲击力影响显著,其影响的主次顺序为:工作电流、工作气压、喷嘴直径。

2.3.3 冲击力模型的建立

观察图3(a)~(b)、(e),可发现由微爆炸发生器喷射出的等离子体射流对陶瓷工件的冲击力与各加工参数之间近似呈指数关系,可建立指数型经验模型

式中:K为常数,a、b、c为指数。

应用多元线形回归法进行拟合,利用表1中冲击力实验结果,得到冲击力模型为

由式(4)表示的冲击力经验模型,即可用于优化加工参数、校核冲击力理论计算的准确性等,还可以分析各加工参数对冲击力的影响规律。工作电流项的指数为负值,说明它与冲击力之间的关系为负相关,即它的增大使冲击力减小;工作气压项及喷嘴直径项的指数都为正值,说明冲击力随着工作气压计喷嘴直径的增大而增大,这与单因素实验的结果是相符的。

2.3.4 回归方程及系数的显著性检验

在多元回归分析中,回归方程显著并不意味着每个自变量对因变量的影响都是重要的,还需要考察每个自变量对因变量作用的显著程度,以利于更好地预报和控制实验结果,因此需对回归系数进行显著性检验。应用t检验对回归模型的各个系数进行检验,结果如表3所示。

表3 回归系数的显著性检验结果Table 3Significance test results of regression coefficients

在t检验结果中,显著水准P指的是回归系数C为0的概率,当P<0.05时放弃此回归系数为0的虚无假设,当P>0.05时则将对应的回归系数赋值为0。在给定的显著性水平下,若t的绝对值大于临界值,则认为该系数是显著的。

从表3中可以看到,常数项及I、pw、d项的回归系数的显著水准全部小于0.05,故4个回归系数不可省略。t值的计算结果显示,在冲击力回归方程中,常数项、工作电流、工作气压及喷嘴直径回归系数的t值都大于临界值t0.05(5),说明4个回归系数都是显著的。

3 结 论

通过对Si3N4工程陶瓷进行加工实验,介绍了引弧微爆炸加工过程中冲击力产生原因,分析了冲击力的变化规律,有以下结论:

(1)在引弧微爆炸加工工程陶瓷的加工参数中,工作电流、工作气压和微爆炸发生器喷嘴直径是影响冲击力大小的主要参数,而工作脉宽和工作距离对冲击力大小影响不显著。

(2)加工参数对冲击力的影响趋势为:工作电流增大,冲击力减小;工作气压和喷嘴直径增大,冲击力增大。可据此确定不同工况下的加工参数,若加工目标为高效率,应减小工作电流,增大工作气压和喷嘴直径;若加工目标为高的表面质量,应增大工作电流,减小工作气压和喷嘴直径。

(3)由于冲击力的大小只与加工参数有关,而与材料性质无关,因此建立的冲击力模型也可用于Si3N4外其它陶瓷材料引弧微爆炸加工时的冲击力预测;用正交实验和回归分析法建立的冲击力模型简单可靠,该实验方法同样适用于中其它模型的建立,如加工效率建模、加工质量建模等。

[1]田欣利,于爱兵.工程陶瓷加工的理论与技术[M].北京:国防工业出版社,2006:1-3.

[2]于思远,林彬.工程陶瓷材料的加工技术及其应用[M].北京:机械工业出版社,2008:128-129.

[3]田欣利,杨俊飞,张保国,等.面向工程陶瓷的电极引弧微爆炸加工系统开发与加工特性研究[J].爆炸与冲击,2010,30(5):517-522.

TIAN Xin-li,YANG Jun-fei,ZHANG Bao-guo,et al.System development and performance research of the MDEAS machining technology for hard and brittle materials[J].Explosion and Shock Waves,2010,30(5):517-522.

[4]WU Cheng-qing,HAO Hong.Modeling of simultaneous ground shock and air blast pressure on nearby structures from surface explosions[J].International Journal of Impact Engineering,2005,31(6):699-717.

[5]崔海涛,刘庆明.冲击波压力传感器测试系统的动态标定[J].流体力学实验与测量,2004,18(1):92-96.

CUI Hai-tao,LIU Qing-ming.Dynamic calibration of shock wave pressure measurement system[J].Experiments and Measurements in Fluid Mechanics,2004,18(1):92-96.

[6]金志浩,高积强,乔冠军.工程陶瓷材料[M].西安:西安交通大学出版社,2000:150-155.

[7]陈家鼎,孙山泽,李东风.数理统计学讲义[M].北京:高等教育出版社,1993:264-269.