某亚临界锅炉受热面超温原因分析及对策

宋春涛

(江苏省新能源开发有限公司,江苏 南京 210005)

某火力发电厂一期工程为2台600 MW机组,1号、2号机组分别于1998年11月及1999年6月投产,汽轮机为美国西屋公司产品,锅炉为美国B&W公司产品。锅炉的型式为亚临界、一次再热、自然循环、平衡通风、单汽包、半露天布置煤粉炉,配有6台MPS-89G型磨煤机。锅炉燃烧方式采用对冲方式,6套制粉系统对应36只DRB-EI-XCL燃烧器。设计煤种为神府烟煤,属于易结渣煤种,具有严重的玷污性。锅炉主汽温采用减温水调节,再热汽温正常情况下采用尾部烟道挡板调节,事故情况下可通过减温水调节。过热蒸汽采用两级喷水汽温调节,一级减温器(粗调)位于屏式过热器进口,二级减温器(细调)位于屏式过热器出口,再热蒸汽减温器位于低温再热器进口。

该发电厂的锅炉自投产以来,一直存在炉膛出口烟温偏高,过热器减温水量偏大,同时高温再热器部分管屏在高负荷下存在超温的问题。针对以上问题,曾多次会同国内相关研究所及美国B&W公司进行燃烧调整工作,采用了增加炉膛区域吹灰器等改造方案,虽取得了一定效果,但都未能从根本上解决问题。该锅炉高温过热器壁温报警定值为570℃,高温再热器壁温报警定值为584℃。在实际运行中,高温过热器总体壁温分布情况相对平缓,在制粉系统调整较好的情况下机组稳定运行时高温过热器超温运行的情况相对较少。而高温再热器壁温分布则呈两边高中间低的“马鞍形”,主要在第15屏和第70屏附近的高再管屏易容易发生超温的情况。

1 影响锅炉炉膛出口烟温的因素

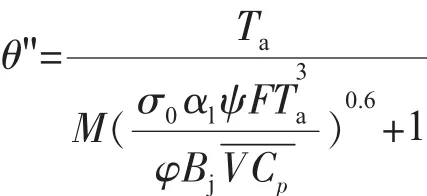

锅炉炉膛出口烟温是锅炉设计的重要参数之一,直接反映了锅炉炉膛尺寸选择是否合理,对锅炉的安全经济运行有着重要的影响。若炉膛出口烟温过高,表明炉内烟气放热量少,容易引起锅炉受热面结焦,也容易导致炉膛出口及其后受热面超温。若炉膛出口烟温过低,则表明炉内烟气放热量大,可能导致锅炉过、再热汽温达不到额定值,影响机组运行的经济性。锅炉校核计算中对炉膛出口烟气温度的计算公式如下[1]:

式中:θ"为炉膛出口烟温,℃;Ta为理论燃烧温度,K;Bj为计算燃料消耗量;M为经验系数,与燃料的性质、燃烧方法和燃烧器布置的相对高度等因素有关;F为炉膛中总的辐射受热面积;为炉膛中的平均烟气热容量;σ0为波尔兹曼常数;αl为炉膛黑度;ψ为水冷壁热有效系数;φ为保热系数。

从上式可知,锅炉实际运行中理论燃烧温度Ta偏低、炉膛辐射受热面积F过小、燃烧器至屏底高度过小、水冷壁玷污导致热有效系数ψ过低等因素均会导致炉膛出口烟温上升。

2 炉膛出口温度高原因分析

机组投产初期对炉膛出口烟温进行测量,发现实际运行值比设计值高约100℃。炉膛出口烟温高导致过热器减温水量偏大,调试初期600 MW时减温水量高达300 t/h,远超过原设计值86 t/h。同时高温过热器及高温再热器部分管屏在高负荷下存在超温的问题。

通过分析可知,导致该电厂炉膛出口烟温高的原因是B&W公司锅炉炉膛尺寸设计偏小,由于DRB-EI-XCL燃烧器采用了分级燃烧降低NOx的技术,延长了煤粉在炉内的燃烬时间,造成锅炉炉膛出口烟温比设计值偏高,从而导致了锅炉减温水量偏大,金属受热面易发生超温的问题。

3 防止或减轻锅炉受热面超温的对策

3.1 锅炉燃烧调整

1999年10月2号炉小修后,进行了燃烧调整试验,取得了一定的效果。经燃烧调整后机组在600 MW运行时,过热器减温水量降至200 t/h左右,再热器减温水量减少至0。所完成的燃烧调整工作主要有:煤粉细度调整、对燃烧器滑动挡板及内、外二次风叶片角度调整、锅炉变煤种试验。

3.1.1 煤粉细度调整

煤粉细度对于锅炉燃烧的经济性及制粉系统的电耗有重大影响,煤粉愈细,在锅炉内燃烧时的不完全燃烧损失就愈小,但对制粉设备而言,却要消耗较多的电能,磨煤机的磨损量也要增大。反之,较粗的煤粉虽然制粉电耗较小,但不可避免地会使锅炉不完全燃烧损失增大。因此锅炉运行应选择最经济的煤粉细度,使不完全燃烧损失和制粉能耗之和最小。

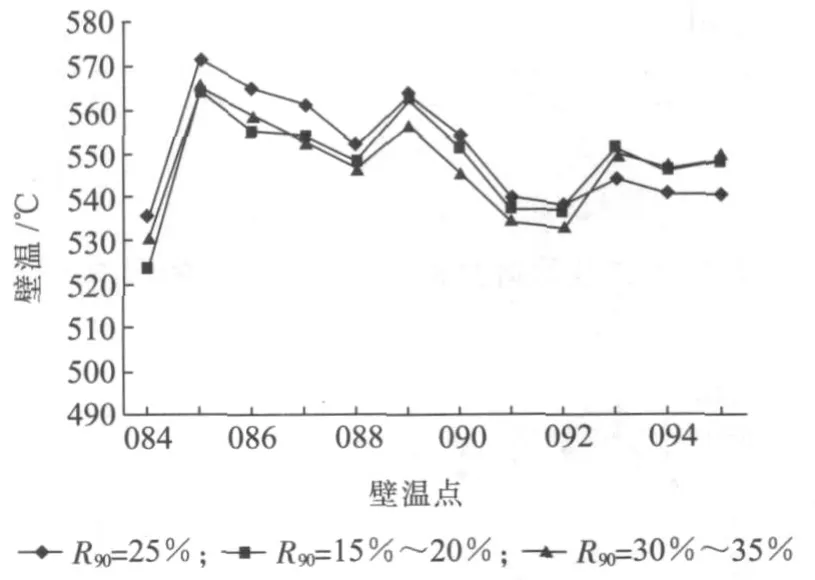

查煤粉细度R90推荐曲线(如图1所示),该厂燃用煤种的R90推荐值为25%。为试验煤粉细度变化对锅炉燃烧经济性及锅炉壁温分布的影响,在600 MW工况下进行煤粉细度调整试验,对运行磨煤机的分离器折向挡板进行了调整试验,如表1所示。试验结果表明,煤粉细度变化对该厂锅炉各项热损失及效率影响甚微,但当采用较细的煤粉细度时过热器和再热器壁面温度相对较低,从图2及图3可知,当R90=15%~20%时,金属壁温要低一些,过热器大部分壁温点可降低10~15℃。

图1 锅炉经济煤粉细度曲线

3.1.2 燃烧器滑动挡板及内、外二次风叶角度调整

要降低炉膛出口烟温,缓解锅炉受热面超温的问题,需加大锅炉炉膛的吸热量,这可以通过对燃烧器进行调整,强化燃烧初期的剧烈程度来实现。

该厂锅炉燃烧器是B&W的第二代DRB-EIXCL型低NOx双调风旋流燃烧器,该燃烧器采用了测风和调风技术。现场调试中根据位于内、外二次风入口的环形毕托管测得二次风流量信号,调节二次风滑动挡板来均匀分配各燃烧器的二次风量。内、外二次风调节叶片的角度决定了内、外二次风与煤粉的混合程度和稳定煤粉气流的着火,其中外二次风是主流。按B&W运行手册要求,内二次风叶片角度影响煤粉的着火距离,一般不大于45°,否则火焰稳定性降低,外二次风叶片角度变化将改变燃烧器火焰的形状,外二次风角度一般小于60°。

表1 600MW负荷不同煤粉细度下锅炉性能测试结果

图2 煤粉细度对高过出口段壁温的影响

图3 煤粉细度对高再出口段壁温的影响

在试验过程中,先调节同层燃烧器滑动挡板,使各燃烧器二次风量接近相等,然后改变内、外二次风叶片角度,试验过程中注意燃烧器着火情况的变化以及锅炉减温水量及各段受热面壁温的变化。图(4—7)给出了相应试验结果。

图4 内二次风叶片角度对高过壁温的影响

图5 内二次风叶片角度对高再壁温的影响

图6 外二次风叶片角度对高过壁温的影响

图7 外二次风叶片角度对高再壁温的影响

从图4和图5可知,内二次风挡板开度为40°时过热器和再热器壁温较低,安全性相对较好。从图6及图7可知,当外二次风挡板开度为60°时高温过热器和高温再热器壁温数值较低,安全性较好。

3.1.3 锅炉变煤种试验

考虑到锅炉煤种变化也可能会对锅炉运行主要参数,如炉膛出口烟温、减温水量、各段受热面的壁温分布情况产生较大的影响。该厂多次进行了变煤种试验,并对全炉膛进行清洗,但试验结果表明锅炉超温情况无根本好转。

3.2 锅炉设备改造

3.2.1 增加锅炉炉膛区域吹灰器

由于神华烟煤飞灰中的CaO含量较高(>20%),具有极强的玷污性,原先布置的吹灰器吹灰效果不佳。为此电厂在原有30支炉膛吹灰器的基础上又增加了42台炉膛及燃烧器区域吹灰器,以消除原先锅炉吹灰存在的死区,通过增加炉膛的清洁度来增加其吸热量,从而达到降低炉膛出口烟温、缓解过、再热器超温的目的。实践表明改造后锅炉出口烟温有所下降,过热器减温水温下降了近30 t/h,对于缓解锅炉过、再热器超温起到了一定的作用。

3.2.2 燃烧器改造

根据B&W公司建议,2003年5月对DRB-EIXCL燃烧器的一次风喷嘴中加一旋流器,使一次风由直流变成旋流,如图8所示,且旋转方向与二次风相反,以促进一、二次风的混合,使得煤粉在燃烧初期通过对二次风的卷吸得到足够的氧气和热量,提高燃烧强度和火焰中心温度,缩短煤粉燃烬距离,从而达到增加炉膛吸热,降低炉膛出口烟温,减少减温水量和降低高温过热器、再热器管屏管壁温度的目的。燃烧器改造后,锅炉满负荷时炉膛出口烟温下降50℃,取得了一定的效果。

图8 加装一次风旋流叶片后的燃烧器剖面图

3.2.3 再热器部分管屏安装绝热材料

该厂先后对部分容易超温的再热器管屏进行了绝热处理试验。首先选用在部分管子表面喷涂氧化铝陶瓷粉末的方法,发现降温效果不明显;后来又选择两片低温再热器管屏用硅酸铝保温材料及不锈钢板包裹,投入运行后发现效果比较明显,可降低壁温约15℃,于是又用同样的方法对低温再热器区10片管屏进行了处理,达到了一定的效果。但该方法影响烟气通流面积,导致排烟温度升高,将带来一些不可预测的问题,此外保温材料在烟道内的寿命较短也是个问题。

3.3 下一步改进措施

以上调整和改造在一定程度上改善了锅炉受热面的超温现象,但还未能完全解决锅炉高过、高再的超温问题,拟从以下方面做进一步改进。

3.3.1 增加磨煤机出口动态分离器

目前该厂采用的MPS-89型磨煤机仅有固定缩孔,难以在线进行各粉管的流量偏差调节,在冷态风量标定偏差不大时热态煤粉流量偏差仍较大。同样在磨煤机煤粉取样过程中发现磨煤机出口各粉管取样重量差异大,煤粉细度差别也较大,这说明磨煤机出口煤粉均匀性较差,如表2所示。

表2 1号B磨煤粉取样分析

同层各燃烧器粉量分配不均匀,会造成各个燃烧器二次风量和煤粉量的配比偏离最佳值,这对于整个锅炉的燃烧工况影响较大,将直接影响炉膛火焰的不均匀性及充满度,减少水冷壁的辐射吸热,导致锅炉蒸发量减少,炉膛出口烟温升高。目前已联系磨煤机制造厂家拟改用动态分离器,以减少煤粉管粉量及细度偏差的问题,从而达到合理配风,提高火焰充满度、降低炉膛出口烟温、减少高过、高再受热面超温的目的。

3.3.2 进行锅炉受热面通道部分改造

由于该厂锅炉高温再热器超温问题的规律性很强,且仅表现在部分管屏上。若烟气侧调整不能解决这一问题,可考虑在蒸汽侧进行受热面改造,通过短接易超温管屏,增加易超温管屏的蒸汽流量来达到降低管壁温度的目的。由于蒸汽侧改造可以通过热力校核计算来预测改造后的结果,改造风险较小。北仑港电厂1号炉高温再热器部分管屏由于蒸汽侧流量偏差存在超温问题,后按上海交通大学提供的方案进行改造,短接超温部分的高温再热器管道,减少该部分再热器管的吸热量,最终解决了再热器超温的问题。鉴于此,该厂也可考虑对再热器超温管屏进行热力校核计算,确定受热面改造方案。

4 结束语

总之,该型锅炉炉膛出口烟温偏高、受热面容易超温的原因是原设计的炉型和所选用的燃烧器不对应,锅炉炉膛尺寸偏小,而用分级燃烧的燃烧器需要较大尺寸的炉膛。要解决这一问题,目前已进行了一系列的改进措施,而待更彻底的整改方案实施后方能从根本上解决这一问题。

[1]范从振.锅炉原理[M].北京:中国电力出版社,1998.