磨细矿粉活性激发的探讨

孙立萍

与传统的矿渣水泥生产技术相比,磨细矿渣水泥可大量减少熟料用量,节煤节电,降低成本。这需要最大限度提高矿渣微粉的活性指数,粉磨后的矿渣微粉具有很高的活性,可等量替代大量熟料,并提高水泥的综合性能。如何通过助磨剂和激发剂技术研究试验激发活性,更有效地提高矿渣的水化反应,提高磨细矿渣替代水泥熟料的质量与数量,是建材技术人员的一项重要任务。

一、试验原料及方法

1、试验原料

南京某粉磨站提供的水泥熟料、矿渣、石膏。

矿渣:采用南钢活性成分较高的碱性矿渣。

助磨剂:主要成分三乙醇胺、丙三醇等。

活性激发:主要成分明矾石。

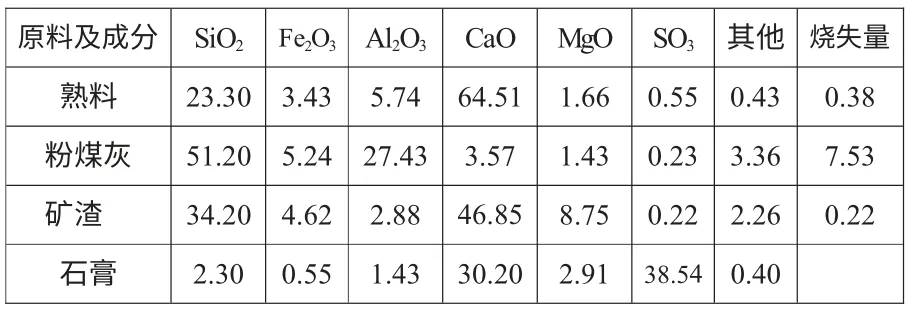

原料的主要化学成分见表1。

表1 主要的原料化学成分(%)

2、试验方法

按熟料∶粉煤灰∶石膏=95∶5∶5 配制3kg 水泥试样,在Φ500mm×500mm 实验室小磨中粉磨30min 水泥。3kg 矿渣试样按一定浓度配入助磨剂和激发剂,助磨剂试验矿渣研磨效果,激发剂试验矿渣的激发效果及其对水泥性能的影响。助磨剂与激发剂与矿渣混合后在小磨中粉磨60min 制成矿粉。水泥和磨细矿渣按1∶1 在小磨中混磨10min 磨制成矿渣水泥。按照相关国家标准测定用80μm 筛余、比表面积、凝结时间、水泥胶砂强度。

二、结果与讨论

1、助磨剂对矿渣细度的影响

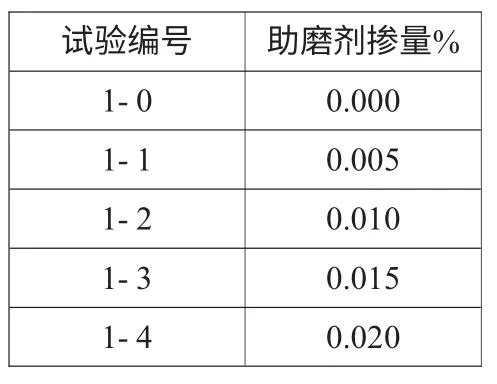

通过助磨剂不同掺量试验最佳掺量。表2 为试验助磨剂掺量。

表2 粉磨矿渣时的助磨剂掺量

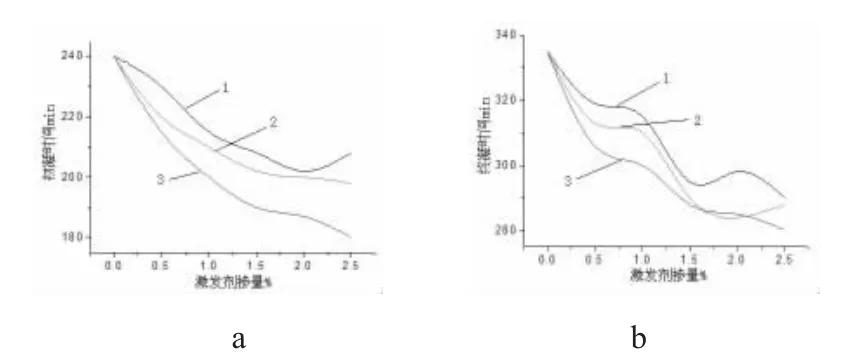

助磨剂掺量试验结果见图1。

图1 掺入助磨剂后矿渣80μm 筛余和比表面积变化趋势

图1 可见助磨剂掺量的增加有效降低了筛余。随着助磨剂掺量的增加,筛余降低斜率由大到小,最后降低速度变缓。图线表明在助磨剂掺量为0.015%时助磨效果最佳。此掺量时矿渣80μm 筛余从2.0%降为0.7%,比表面积从320m2/kg 降至400m2/kg。

2、激发剂对矿渣水泥活性的影响

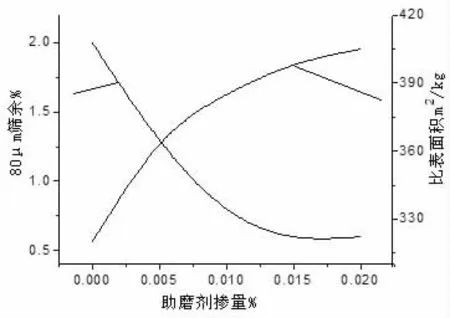

在助磨剂作用下,有时,虽然比表面积比较高,但磨细矿渣的活性却不能完全发挥出来,需使用激发剂进一步提高磨细矿渣的活性指数。矿渣活性激发剂分为酸性、碱性、盐类激发剂和复合激发剂等多种。本试验采用空白对比样、碳酸钠激发剂、明矾石激发剂和氢氧化钠、碳酸钾、明矾石复合激发剂,在使用0.015%助磨剂的基础上掺加激发剂进行试验。通过激发剂的不同掺量,试验各种激发剂的最佳掺量。表3 为不同激发剂的掺量。

表3 各种激发剂的掺量

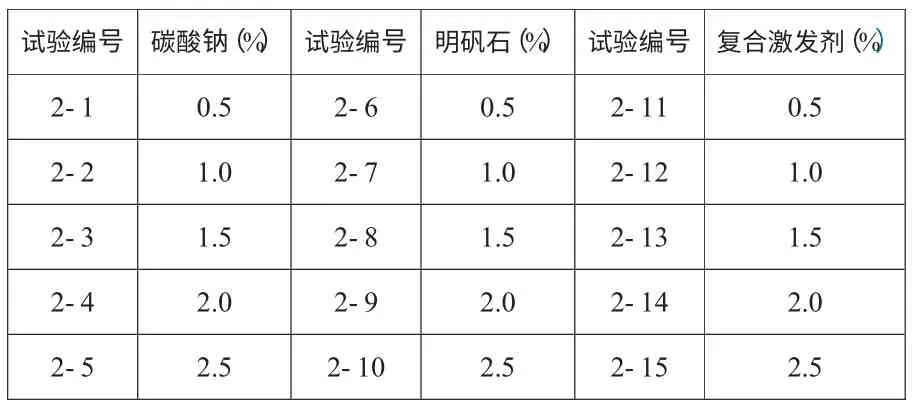

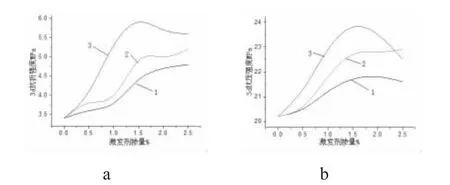

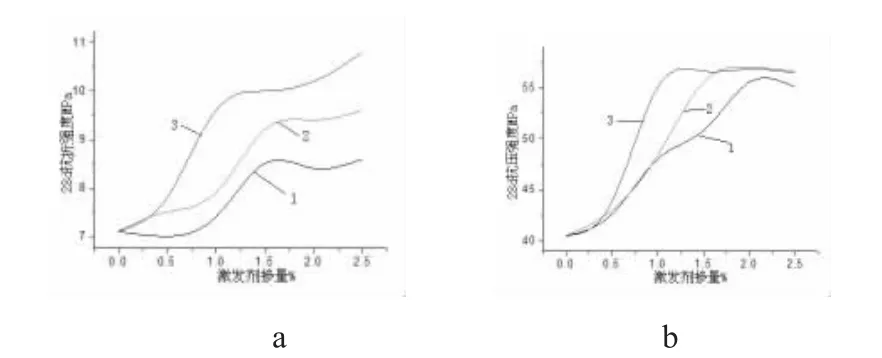

高掺量磨细矿渣水泥的激发试验结果见图2、图3、图4(图2、图3、图4 分别表示碳酸钠激发剂、明矾石激发剂和氢氧化钠、碳酸钾、明矾石复合激发剂的曲线)。

图2 激发剂掺量对凝结时间的影响(a- 初凝,b- 终凝)

图3 激发剂掺量对3d 强度的影响(a-3d 抗折,b-3d 抗压)

图4 激发剂掺量对28d 强度的影响(a-28d 抗折,b-28d 抗压)

从试验结果图2 可见,随着激发剂掺量的增加,水泥凝结初凝和终凝保持下降走势,磨细矿粉掺量一定的条件下,低于水泥。通过磨细和活性激发,矿粉的比表面积增加,反应活性增强,同时矿粉细度增加,比表面积就增加,参加反应的活性质点增多,凝结时间就快一些,水化反应活性得以改善,使凝结时间缩短。其中复合激发剂的效果最明显。

由图3、图4 试验结果可见,增加激发剂的掺量试样的强度已不同程度提高,后期强度提高较为明显。随着激发剂掺量的增加,3 天强度影响不明显,中后期强度有明显增强作用。掺量1.5%时强度达到最大值,继续增加激发剂强度反而有所回落。这是由于激发剂对磨细矿渣水泥的影响主要通过与水化产物Ca(OH)2发生反应生成钙矾石,从而达到提高强度的目的。矿渣比例较大,早期强度主要通过水泥中的CaO 成分实现,矿粉水化较慢。试验的激发剂提供了部分S042-与Ca2+和A13+反应,增加磨细矿渣水泥的反应活性和强度。复合激发剂有效成分更加均衡,所以激发效果最佳。单组分激发剂掺量为1.5%时综合效果较优,复合激发剂掺量1.5%时达到最佳效果,此时28 天抗折强度和抗压强度提高3MPa 和17MPa。

三、矿渣活性作用机理探讨

矿渣活性决定于化学成分与结构。化学成分的活性可用质量系数K 的大小来衡量。质量系数K=(CaO+MgO+Al2O3)/(SiO2+MnO+TiO2),K 值越大,矿渣的活性越高,由此可见碱性矿渣的水化反应活性优于中性和酸性矿渣。矿渣形成非晶质玻璃体,具有热力学不稳定状态,潜藏有较高的化学能,因而具有较高的水化反应活性。水淬粒化高炉矿渣磨成细粉,由于其玻璃体结构的破坏,其潜在的活性被激发出来,在与水泥接触的碱环境中,矿渣细粉吸收水泥水化时形成的Ca(OH)2,促进水泥进一步水化生成更多有利于强度的CSH 凝胶,使接口区的Ca(OH)2晶粒变小,改善了混凝土微观结构,有利于材料强度发展。

作为表面活性剂的助磨剂分子,在粉磨过程中吸附于矿渣固体颗粒表面上,降低了界面张力,使物料颗粒的表面自由能减小,可以得到更高的粉磨细度。

在矿渣粉磨过程中,助磨剂在粉磨时降低物料表面能,减少团聚,提高了粉磨效果。作为表面活性剂助磨剂的活性官能团越多起主要作用。

在矿渣粉磨过程中,激发剂的酸、碱性能够破坏硅氧结构,使晶体和玻璃体表面发生解体,便于参与基材的水化反应。

结 论

采用助磨剂和激发剂可以有效激发磨细矿渣的水化活性。它们主要通过化学作用激发矿渣表面的活性,复合型激发剂具有多组分协同作用,激发效果好于单组分激发剂。助磨剂和激发剂共同使用,增强了矿渣表面激发效果。试验表明,复合激发剂掺量1.5%时达到最佳效果,反应的后期抗折强度和抗压强度得到很大的提高。

;

[1]蔡永太.磨细矿粉改性及其助磨剂试验研究[J].混凝土,2006(2):47-48.

[2]杨瑞海,余淑华.三乙醇胺系矿渣复合助磨剂的研究[J].水泥,2006(12):21-24

[3]王樾,张伟.矿渣的活性激发剂[J].江苏建材,2009(4):19-21

[4]杨文玲,王玉江等.三乙醇胺、丙三醇和木钙做矿渣助磨剂的试验研究[J].水泥,2010(3):1-4