大型模锻水压机高压大流量水阀开启力特性

陈晖,谭建平

(中南大学 机电工程学院,湖南 长沙,410083)

大型模锻水压机主要用于制备大型高强度构件(如飞机大梁、机翼龙骨和火箭端环等),是一个国家建立独立工业体系和强大国防所必需的大型战略性装备[1]。该类设备通过控制各水阀阀芯开启高度来控制工作液体高压水的流量和流向,从而控制水压机各工作动作。水阀作为水压机工作的直接控制对象,是水压机操纵控制系统的关键功能构件,对其开启力进行研究,掌握其负载特性,并得出各工况因素对阀芯开启力的影响规律,对于优化水压机操作控制策略、实现水压机水阀健康使用及维护具有理论指导意义。国内外大型水压机水阀广泛采用带先导卸荷阀结构的平衡式锥阀[2-3],其特点是大通径、高压大流量、先导卸荷阀逐级开启以减小阀芯开启力,开启过程各参数耦合关系复杂,动态开启力理论上较难计算。目前国内外学者对于低压小流量油压阀的开启特性进行了较为深入的研究和应用,提出了解析建模法[4-8]、功率键合图法[9-10]和混合神经网络[11]等多种液压阀特性研究方法。但对于水压机高压大流量先导卸荷水阀,国内外公开的相关研究文献很少,阀芯开启力特性及其参数影响规律不是很清楚。黄长征等[12-13]采用解析法建立了300 MN模锻水压机动梁驱动系统数学模型,从阀口压差的角度出发分析了300 MN主水阀开启力的大小,但是,系统建模没有考虑水阀关键部件先导卸荷阀的影响,计算结果与实际情况存在一定偏差。本文作者采用数学建模及数值仿真的方法,对带先导卸荷阀结构的大型水压机高压大流量dg100水阀开启力负载特性以及各工况因素对阀芯开启力的影响规律进行了系统的研究。

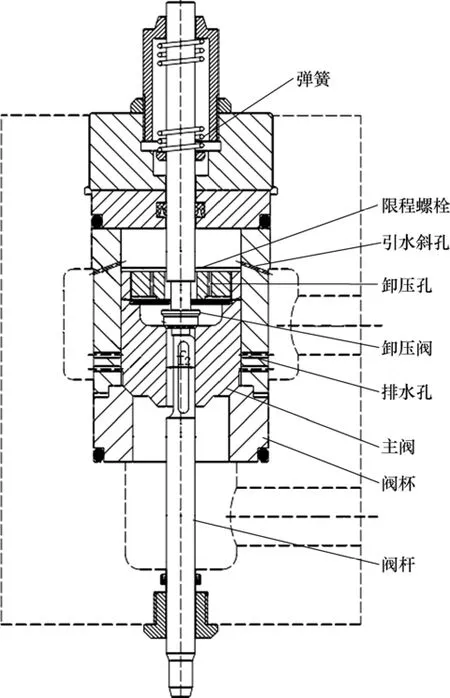

1 结构及工作原理

大型水压机高压大流量水阀采用 JB 2025-76标准,其结构如图1所示[14],由先导卸荷阀和主阀2个部分组成。先导卸荷阀直径较小,装在主阀内,主阀直径较大,与其外部的阀杯相配合。主阀上腔通过在其开设的引水斜孔与阀杯外高压水相连通,阀杆上设有弹簧,在弹簧和高压水的双重作用下,阀门关闭。水阀开启时,先导卸压阀先开启,主阀上腔的高压水通过卸压孔迅速排走。由于卸压孔的面积大于引水孔的面积,阀杯外经引水孔进入主阀上腔的高压水来不及补充通过卸压孔排走的液体,主阀上腔压力迅速下降,为主阀芯开启创造条件。当卸压阀开启至限程螺栓位置时,阀杆带动主阀开启,主阀开启后,高压水经排水孔快速进入主阀下腔,实现阀门的大流量开启。

图1 水阀结构图Fig.1 Structure diagram of water valve

2 数学建模

数学模型建立主要基于卸压阀和主阀的流量方程、流量连续性方程和力平衡方程。

2.1 流量及连续性方程

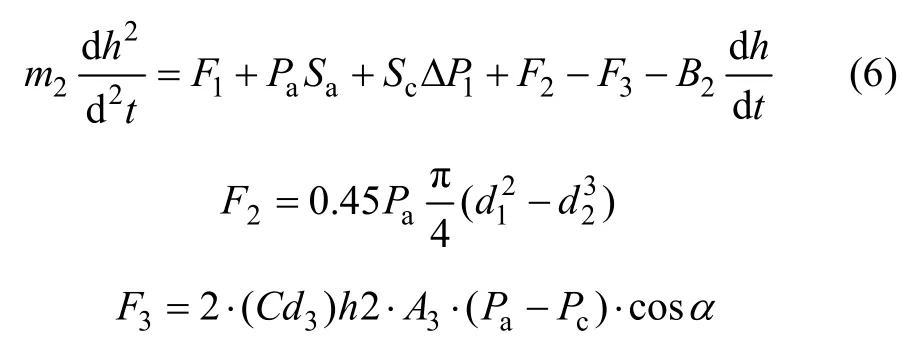

根据水阀结构及工作原理,引水斜孔流量方程为:

式中:Cd1为引水斜孔流量系数;A1为引水斜孔过水截面积;Pa为水阀工作水压;Pb为水阀上腔压力;h为阀芯开启高度。

先导卸荷阀卸压孔流量方程为:

式中:Cd2为卸压孔流量系数;A2为卸压孔过水截面积;Pb为水阀上腔压力;Pc为水阀下腔压力。

考虑工作介质浮化液的可压缩性和泄漏,先导卸荷阀流量连续性方程为:

式中:Vb为阀腔容积;βe为乳化液弹性体积模量;Ci为阀腔泄漏系数;Sb为阀芯横截面积。ΔP1为水阀上、

先导卸荷阀开启后主阀开启,其流量方程为:

式中:Cd3为排水孔流量系数;A3为排水孔过水截面积。

其中:D为主阀下腔直径;α为阀芯锥角。

2.2 力平衡方程

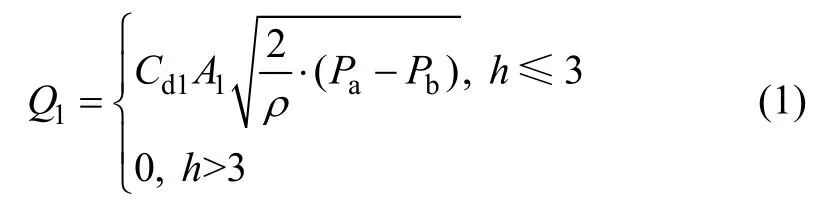

卸压阀力平衡方程为:

式中:m1为卸压阀质量;F为卸压阀阀芯开启力;Sh为卸压阀杆有效受压环带面积;K为卸压阀压下弹簧弹性系数;h0为弹簧预压缩量;B1为卸压阀黏性摩擦因数;Ff1为卸压阀摩擦力;F1为主阀作用于卸压阀的开启力。

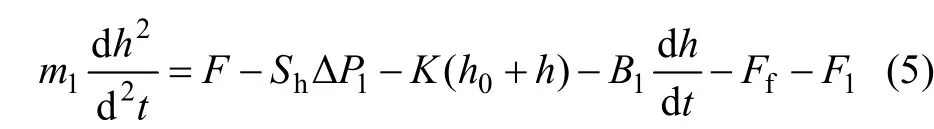

主阀力平衡方程:

式中:m2为主阀质量;Sa为主阀浮力环带面积;Sb为主阀芯截面积;F2为阀芯锥密封面压力;d1和d2分别为主阀阀芯密封锥面的外径和内径;F3为主阀芯稳态液动力;B2为主阀黏性摩擦因数。

式(1)~(6)联立的数学方程包括了水阀的所有物理参数,完整的描述了水阀的工作机理。

3 数值仿真

由于水阀开启力数学模型各参数相互耦合,要直接获得开启力的解析解非常困难,所以采用Matlab/Simulink对水阀开启力进行数值仿真,时间步长取Δt=1 ms。仿真模型按式(1)~(6),水阀主要仿真参数如表1所示。

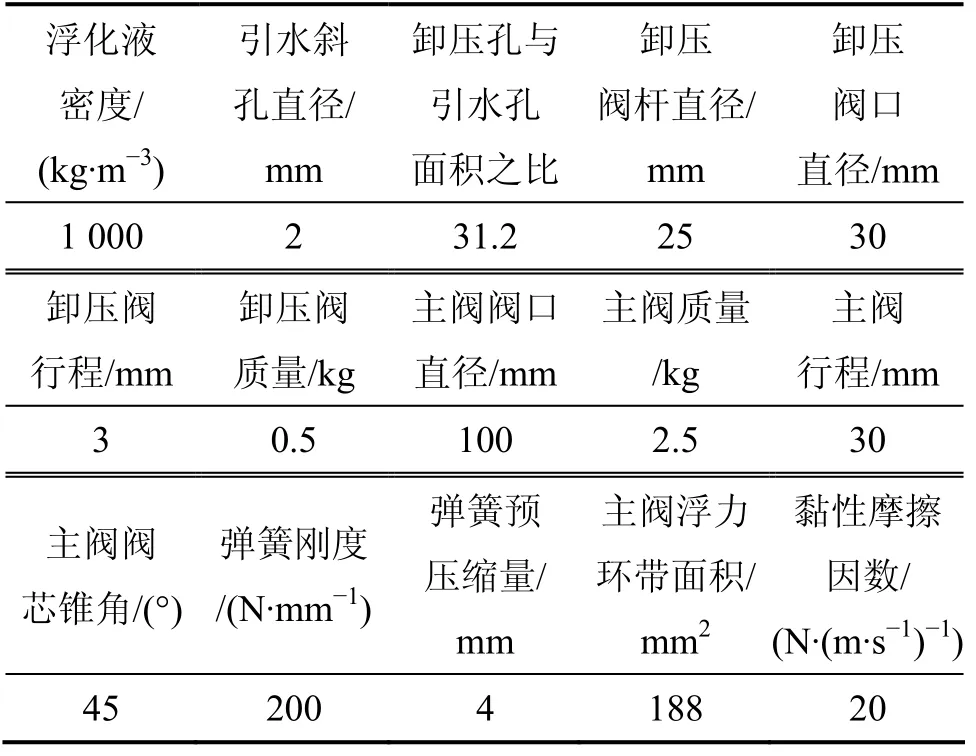

表1 水阀主要参数Table 1 Main parameters of water valve

设置水阀工作参数:水压为30 MPa,开启时间为1 s,开启高度为30 mm,水阀开启扰动函数为h=30·t(t≤1),对水阀开启力进行仿真,开启力仿真曲线如图2所示。由图2可知:水阀开启分为卸压阀开启和主阀开启2个阶段,卸压阀开启阶段开启力出现小幅振荡,主阀开启时,阀芯开启力迅速增大,主阀开启后,开启力迅速下降,最后趋于平衡。在整个过程中,开启力具有瞬变特性。

图2 水阀开启力仿真曲线Fig.2 Simulation curve of water valve opening force

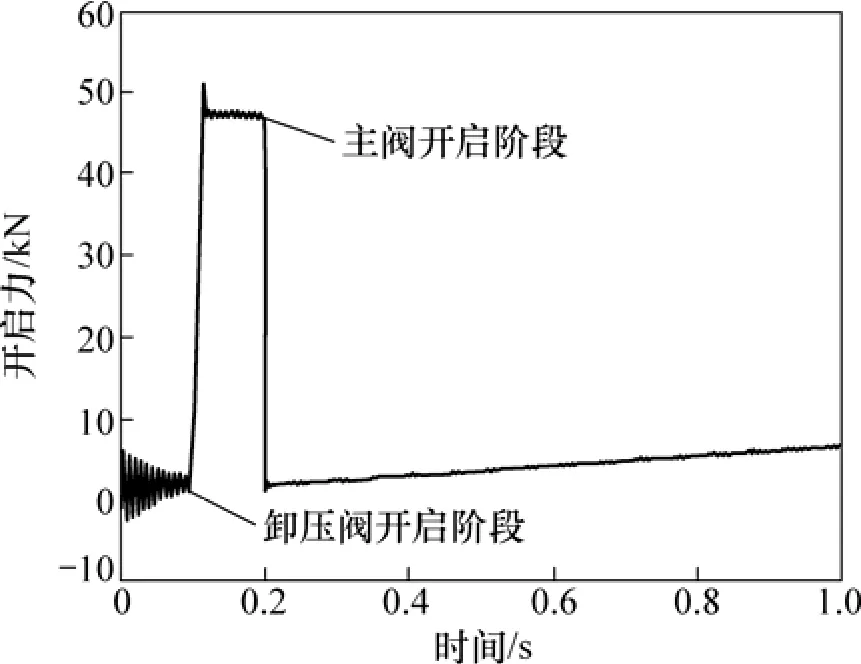

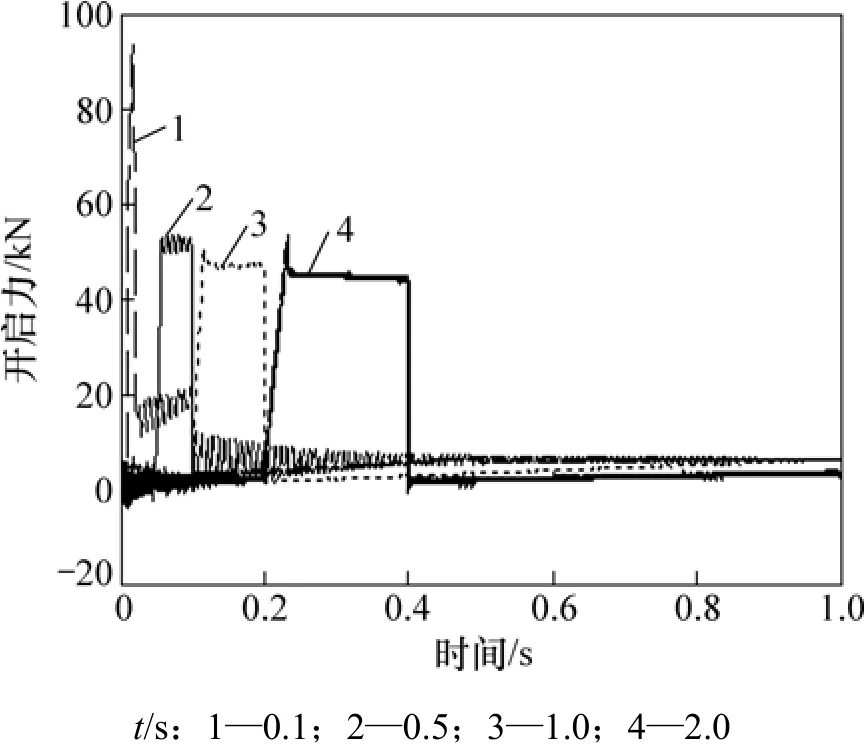

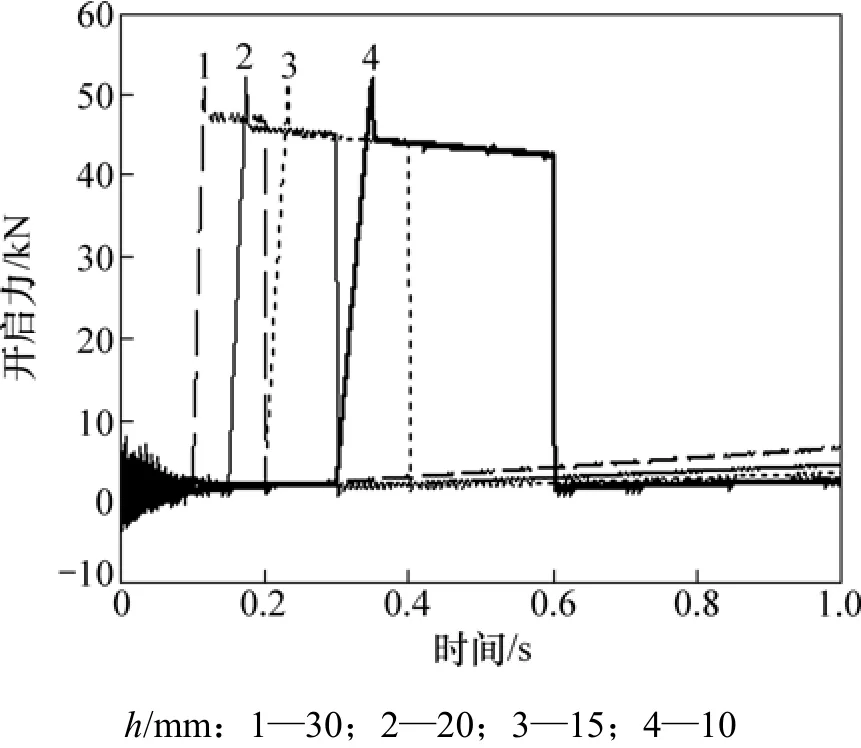

当水压为30 MPa,开启高度为30 mm,开启时间分别为0.1,0.5,1.0和2.0 s,相应的水阀开启函数分别为h=300·t(t≤0.1),h=60·t(t≤0.5),h=30·t(t≤1),h=15·t(t≤2)时,水阀开启速度对开启力的影响如图 3所示。当开启高度为30 mm,开启时间为1 s,设置水压分别为 15,20,25和 30 MPa, 水阀开启函数为h=30·t(t≤1)时,水压对开启力的影响如图4所示。当水阀开启时间为1 s,水压为30 MPa,开启高度分别为10, 15,20和30 mm,相应的水阀开启函数分别为工作参数:h=10·t(t≤1),h=15·t(t≤1),h=20·t(t≤1),h=30·t(t≤1)时,水阀开启力仿真结果如图5所示。

由图3~5可知:

(1)在相同工作水压及开启高度条件下,阀芯开启速度越快,开启力变化幅度越大,开启力瞬变特性越明显。

(2)工作水压是影响阀芯开启力的重要因素,在相同开启时间及开启高度下,开启力与工作水压近似呈正比关系。

图3 不同开启时间的水阀开启力仿真曲线Fig.3 Simulation curves of opening force with different opening times

图4 不同水压的水阀开启力仿真曲线Fig.4 Simulation curves of opening force under different hydraulic pressures

图5 不同开启高度的水阀开启力仿真曲线Fig.5 Simulation curves of opening force with different opening altitudes

(3)阀芯开启高度对开启力影响不明显,主要影响开启力峰值时间,在相同工作水压及开启时间条件下,阀芯开启高度越高,开启力峰值时间越短,瞬变特性越明显。

由于水阀工作介质乳化液的腐蚀性及颗粒污染,水阀阀杯与主阀的过度磨损引起的内泄漏现象比较普遍,由水阀结构分析可知,内泄漏会引起高压水进入水阀上腔,影响卸压效果。设置水阀工作水压为 30 MPa,开启高度为30 mm,开启时间为1 s,水阀开启函数为h=30·t(t≤1),不同泄漏间隙水阀开启力如图6所示。由图6可知:内泄漏间隙对水阀开启力影响明显,内泄漏间隙越大,阀芯开启力越大。

图6 不同内泄漏间隙的阀芯开启力仿真曲线Fig.6 Simulation curves of opening force with different internal leakage gaps

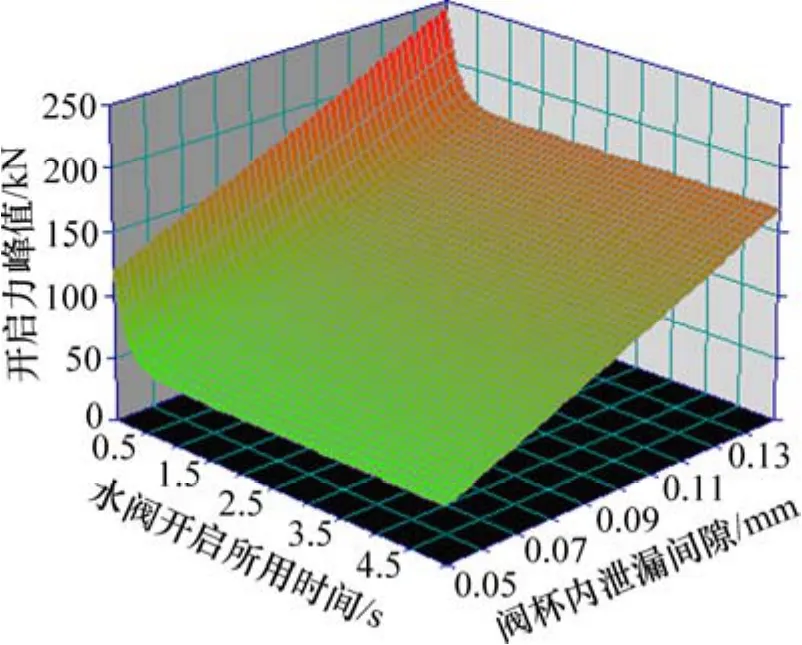

取大型模锻水压机水阀正常工作水压30 MPa,开启时间为 0.1~5 s,步长取 0.1 s,内泄漏间隙为0.05~0.15 mm,步长取0.01 mm进行仿真,得到水阀在不同开启速度、不同内泄漏间隙下的开启力曲线。统计开启力峰值,利用TableCurve3D软件三维数据拟合,得到水阀开启力峰值与开启速度、内泄漏间隙之间的影响关系如图7所示。

图7 水阀开启力峰值与开启速度、内泄漏间隙的关系Fig.7 Relationship between opening force peak value and opening speed, internal leakage gap

由图7可以看出:开启力随着阀杯内泄漏间隙与开启速度的增加而增大,水阀开启时间t<0.5 s时,开启力随着阀门开启速度的增加而迅速增大,水阀开启时间t>0.5 s,开启速度的变化对开启力的影响减弱。可以看出,减小水阀开启力、避免因开启力过大导致的水阀阀杆顶弯、开启驱动机构损坏的有效方法是增大水阀开启时间,综合设备工作效率等因素考虑,水阀最佳开启时间为0.5 s。在同一开启时间条件下,水阀开启力随着内泄漏间隙的增加而增大,使用TableCurve3D软件拟合曲面方程得到水阀内泄漏间隙χ与水阀开启力F及开启时间t的简化计算数学模型。

式中,A=0.015,B=-0.586×10-2,C=9.278×10-4,D=-3.104×10-5,E=-7.407×10-7,D=1.6×10-5。

软件拟合结果显示,式(7)与实际曲面的相关系数达0.96以上,说明式(7)可以准确表达仿真结果曲面,对于该类水阀的内泄漏程度诊断具有理论指导意义。

4 模型验证

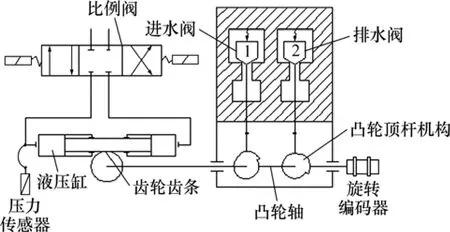

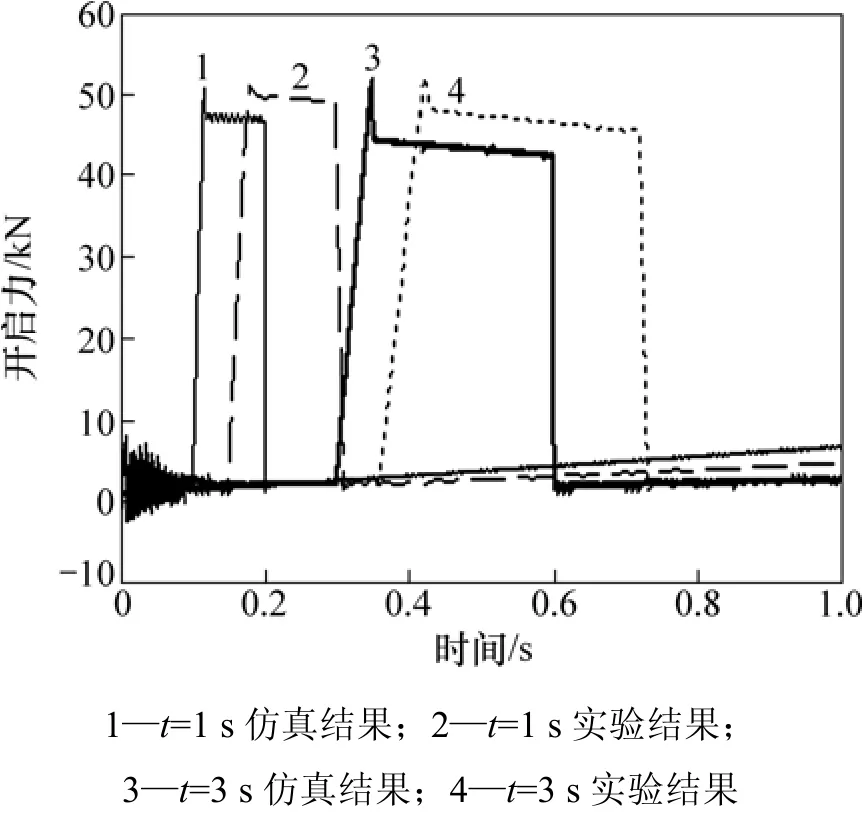

为了验证建模仿真方法的有效性,在125 MN水压挤压机现场对水阀开启力进行测试。测试水阀参数见表1,测试原理如图8所示,水阀开启采用“油控水”方式[15],即通过油压系统驱动液压缸齿条柱塞直线运动,由齿轮齿条机构驱动凸轮轴旋转到某一目标角度,再由凸轮顶杆机构推动高压水阀阀杆开启至某一开启高度,以实现水压机水路流量与流向的控制。水阀开启速度通过比例流量阀进行调节并由凸轮轴上的旋转编码器测得;水阀开启力通过压电式压力传感器检测开启过程中驱动液压缸的压力,再根据液压缸柱塞直径、凸轮压力角等相关参数计算间接得到,测试数据通过计算机以100 Hz的速率采集和存储。在大型水压机正常工作水压30 MPa、开启高度30 mm条件下,测试进水阀开启时间分别为1 s和3 s时的开启力,测试结果与仿真结果对比如图9所示。

图8 实验系统Fig.8 Experimental system

数据对比分析可得,开启力峰值实验结果比仿真结果滞后约0.1 s,实验开启力比仿真值大5 000 N左右,相对误差约为10%。这可能是由于实验条件所限,实验测试中部分重要数据为间接测得,如水阀开启高度由凸轮轴上的旋转编码器间接测得,凸轮与顶杆间隙等因素使得水阀实际开启量比测试数据滞后,从而引起了实验测试开启力峰值的滞后。而实验中水阀开启力则是通过压力传感器检测开启过程中驱动液压缸的压力间接计算得到,计算过程中进行了适当简化,忽略了部分传动链中的磨擦等因素,故结果也受到了一定的影响,使得实验值比仿真值大。此外,模型的参数选择主要参考了经验值,与实际情况存在一定偏差,如何获得更准确的模型参数,以及建立更为准确的实验系统,这将是以后进一步需要研究的内容。如图9所示,仿真得到的开启力脉动与实验测得的开启力脉动的趋势吻合较好,由此验证了本文仿真方法的有效性。

图9 开启力仿真结果与实验结果的比较Fig.9 Opening force comparison between simulation and experimental results

5 结论

(1)水阀开启分为卸压阀开启和主阀开启 2个阶段,卸压阀开启阶段,开启力出现小幅振荡,主阀开启时开启力迅速增大,开启后又迅速减小,最后趋于平衡。整个过程开启力具有瞬变特性,且阀门开启速度越快,开启力变化幅度越大,瞬变特性越明显,有必要采用针对性的控制策略以提高水阀开启控制精度和稳定性。

(2)工作水压是影响阀芯开启力的重要因素,其他开启条件相同时,水阀开启力与工作水压成近似成比关系;阀芯开启高度主要影响开启力峰值时间,对开启力影响不明显。

(3)在同一工作水压下,水阀开启速度对阀芯开启力影响明显,减小水阀开启力的有效办法是增大水阀开启时间。水阀开启时间t<0.5 s时,开启力随着阀门开启速度的加快而迅速增大,水阀开启时间t>0.5 s,开启速度的变化对开启力的影响减弱。综合设备工作效率等因素考虑,水阀最佳开启时间为0.5 s。

(4)开启力随着内泄漏间隙的增加而增大,利用TableCurve3D软件进行三维数据拟合,得到了水阀内泄漏间隙与水阀开启力及开启时间的简化计算数学模型,对于该类水阀的内泄漏程度诊断具有理论指导意义。

[1]俞新陆. 液压机现代设计理论[M]. 北京: 机械工业出版社,1987: 12-13.YU Xin-lu. Modern design theory on hydraulic press[M].Beijing: China Machine Press, 1987: 12-13.

[2]谭建平, 黄长征, 刘彬. 瞬变载荷下巨型水压机液压操作控制策略[J]. 机械工程学报, 2008, 44(11): 272-275.TAN Jian-ping, HUANG Chang-zheng, LIU Bin. Control strategy of hydraulic operation control system under the transient load in giant hydraulic press[J]. Chinese Journal of Mechanical Engineering, 2008, 44(11): 272-275.

[3]喻寿益, 汪少军, 贺建军. 1万t多向模锻水压机分配器转角智能控制系统[J]. 中南大学学报: 自然科学版, 2009, 40(1):175-176.YU Shou-yi, WANG Shao-jun, HE Jian-jun. Intelligent control system for angle of dispenser in ten-thousand-ton multidirectional die forging hydraulic press[J]. Journal of Central South University: Science and Technology, 2009, 40(1):175-176.

[4]WEN Xi-tian, QIU Sui-zheng. Numerical simulation and optimization on valve-induced water hammer characteristics for parallel pump feedwater system[J]. Annals of Nuclear Energy,2008, 35(12): 2280-2287.

[5]刘彬, 谭建平. 300MN水压机操纵液压系统的仿真研究[J].机床与液压, 2007, 35(4): 117-119.LIU Bin, TAN Jian-ping. A simulation of the operation hydraulic system of 300MN hydrostatic press[J]. Machine Tool and Hydraulics, 2007, 35(4): 117-119.

[6]MA Yu-shan, FU Wei-ping, XIANG Hai-jun. An analysis of dynamic imbalance force for regulation valve in motion[J].Journal of Xi’an University of Technology, 2009, 25(2):212-216.

[7]Li S, Song Y. Dynamic response of a hydraulic servo-valve torque motor with magnetic fluids[J]. Mechatronics, 2007, 17(8):442-447.

[8]ZHANG Hong, LIAN Zi-sheng, Numerical simulation and experiment of thrust characteristic on electromagnet of pilot valve[J]. Journal of the China Coal Society, 2008, 33(3):339-342.

[9]谢强, 邓斌, 曹学鹏. 深海环境下电液比例阀的动态特性仿真研究[J]. 机床与液压, 2010, 38(15): 44-46.XIE Qing, DENG Bin, CAO Xue-peng. Dynamic characteristic simulation of the electro-hydraulic proportional valve in deep-sea environment[J]. Machine Tool & Hydraulics, 2010,38(15): 44-46.

[10]欧大生, 张静秋, 欧阳光耀. 电控喷油器电磁控制阀形式选取及特性的试验研究[J]. 内燃机工程, 2008, 29(1): 11-14.OU Da-sheng, ZHANG Jing-qiu, QUYANG Guang-yao.Experimental study on type selection and characteristic of electromagnetic control valve of CR injector[J]. Chinese Internal Combustion Engine Engineering, 2008, 29(1): 11-14.

[11]贾振元, 马建伟, 刘巍. 多几何要素影响下液压阀件特性的混合神经网络预测模型[J]. 机械工程学报, 2010, 46(2):126-129.JIA Zhen-yuan, MA jian-wei, LIU Wei. Hybrid neural network prediction model of hydraulic valve characteristics under the affection of multiple geometric factors effected[J]. Journal of Mechanical Engineering, 2010, 46(2): 126-129.

[12]黄长征, 谭建平. 300 MN模锻水压机分配阀主阀开启力动态特性[J]. 机械科学与技术, 2010, 29(3): 416-419.HUANG Chang-zheng, TAN Jian-ping. Dynamic response characteristic of the main valve’s open force of the distributor spool of a 300 MN die forging hydraulic press[J]. Mechanical Science and Technology, 2010, 29(3): 416-419.

[13]黄长征, 谭建平. 300 MN模锻水压机动梁驱动系统锻压速度动态响应特性[J]. 中南大学学报: 自然科学版, 2008, 39(5):1023-1025.HUANG Chang-zheng, TAN Jian-ping. Forging speed’s response characteristic of moving beam drive system for 300 MN die forging hydraulic press[J]. Journal of Central South University: Science and Technology, 2008, 39(5): 1023-1025.

[14]张春宇. 50MN锻造水压机进水阀及电液控制系统仿真[D].秦皇岛: 燕山大学机电工程学院, 2008: 5-25.ZHANG Chun-yu. Simulation study on inlet valve and electro-hydraulic control system of 50MN hydraulic forging press[D]. Qinghuangdao: Yanshan University. School of Mechanical and Electronic Engineering, 2008: 5-25.

[15]谭建平, 文跃兵, 周俊峰. 挤压机节流调速系统的研究[J]. 现代制造工程, 2009(2): 108-110.TAN Jian-ping, WEN Yue-bing, ZHOU Jun-feng. Study of 125MN extruder throttle governing system[J]. Modern Manufacturing Engineering, 2009(2): 108-110.