一种大型网带式玻璃退火炉传送系统设计

邓 斌,佘鹏程,郭 立,万喜新

(中国电子科技集团公司第四十八研究所,湖南长沙 410111)

玻璃制品在成型过程中,优于经受了剧烈的温度变化,使内外层产生温度梯度,并且由于制品的形状、厚度、受冷却程度等的不同,引起制品中产生不规则的热应力,这种热应力会降低制品的机械强度和热稳定性,也影响玻璃的光学均匀性,若应力超过制品的极限强度,便会自行破裂。所以玻璃制品中存在不均匀的热应力是一项重要的缺陷。退火作为一种热处理工艺,可使玻璃中存在的热应力尽可能地消除或减小至允许值,除玻璃纤维和薄壁小型空心制品外,几乎所有的玻璃制品都需要进行退火。玻璃退火,就是把具有永久应力的玻璃制品重新加热到玻璃内部质点可以移动的温度,利用质点的位移使应力分散(称为应力松弛)来消除或减弱永久应力。

大型网带式玻璃退火炉根据工艺和生产率的需要,长度由20 m到100多米,网带宽度(即炉膛有效宽度)由1 m到4 m不等,工艺时间则由十几小时到几十小时不等。我们研制的大型网带式玻璃退火传送系统为满足不同玻璃制品退火工艺要求,可以变频调节控制网带的运动速度,同时还可以设置网带快速运动满足工艺运行前空载进行炉温曲线测试,节约生产时间和降低能耗。

1 传送系统设计方案

1.1 传送系统设计要求

网带宽度:1.5 m;

炉体长度:40 m;

最高工艺温度:750℃(温度可调);

网带速度:工艺时1~5 m/h可调,空载炉温曲线测试时20 m/h;

网带单位面积负载:200 kg/m2。

1.2 主要结构和工作原理

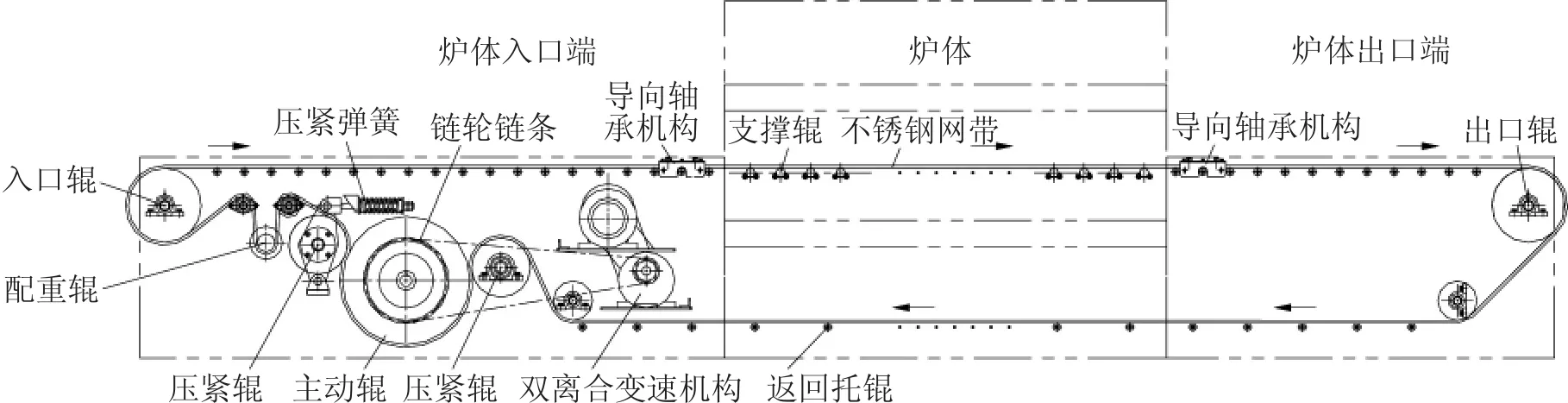

本传送系统主要由不锈钢网带、双离合变速传动机构和主动辊、压紧辊、配重辊、入口辊、支撑辊、导向轴承机构、出口辊、返回托辊等组成,如图1所示,其功能是将放置在不锈钢网带上的玻璃制品从炉头输送至炉尾,在炉膛内经过升温、保温、缓冷、速冷各工艺段达到退火消除玻璃内应力的目的。

图1 传送系统图

本传送系统驱动原理是借助主动辊四周的大包角产生的摩擦力来驱动网带运行。主动辊表面包胶,两侧装压紧辊,压紧辊将网带压紧在主动辊上,以提高主动辊的牵引能力,通过调节压紧弹簧的力度来调节主动辊对网带的牵引力,原则上是调整到在满负荷时网带在主动辊上不会打滑即可。因为网带在载重和受热的情况下会变形伸长,所以在网带的松边设计配重辊,使网带保持一定的张力,当网带伸长的尺寸使配重辊接近设备支架下梁时,需停机将网带截去一段。炉体内设计支撑辊,在炉体下方返回网带下面设计有返回托辊,支撑辊和返回托辊均可随着网带的移动而旋转,这样既可以达到支撑网带的目的,同时还减少网带与辊之间的摩擦力,降低传送电机的负荷。系统还配备了导向轴承机构,用于网带自动纠偏,安装在炉体进出口位置网带两侧。系统运行前调整各辊的平行度和导向轴承位置,可以防止网带跑偏,确保网带在炉芯管内平稳运行。

双离合变速机构包括变频电机、减速器、双离合器、减速比分别为1:2和2:1的两套链轮链条副、以及辅助安装的安装板、联轴器、带座轴承等组成,如图2所示。变频电机提供整个传送系统的动力,通过控制双离合器两端的离合来选择不同减速比的链轮链条副作为动力的传送通道,减速比为1:2和2:1分别对应系统空载测温速度20 m/h和工艺速度1~5 m/h,1~5 m/h的变速调节则是采用变频器控制电机输出转速来实现,满足不同工件退火工艺时间不同的要求。工艺运行时网带速度根据工件需要退火工艺时间来设定,而设备在进行工艺运行前需要测定设备工艺温度曲线是否符合工艺需求,若采用工艺实际时间则严重浪费能耗和时间,所以本系统采用双离合变速机构,增加一套空载测温速度,专门用于工艺温度曲线测试,缩短测试周期,降低能耗。

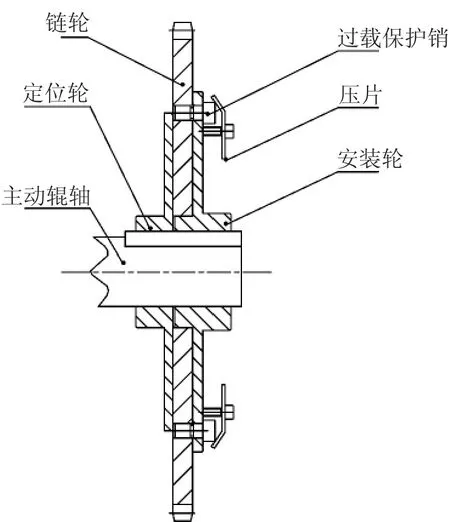

为防止负载过大或者网带卡死的现象发生时,电机超负荷损坏,在主动辊轮安装设计时我们还增加了过载保护销,链轮夹在安装轮与定位轮之间,通过四个过载保护销固定在安装轮上,过载保护销采用弹性压片压住,确保保护销不会从销孔中掉出,安装轮与主动辊采用键连接,如图3所示。当主动辊负载超过一定范围,链轮对安装轮的传输扭矩大于四个过载保护销的最大可承受剪切力时,过载保护销将会断裂,链轮和安装轮脱开,链轮空转,这样可保护电机不会因为负载过大而损毁。

图3 链轮安装图

2 驱动系统设计计算

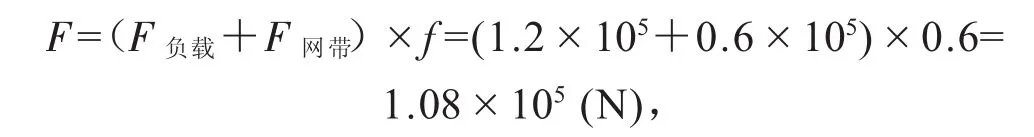

网带单位面积承载G=200 kg/m2,炉体总长L炉体=40 m,网带宽度W=1.5 m;网带总负载:F负载=L炉体×W×G×g=40×1.5×200×9.8≈1.2×105(N),网带质量:F网带=0.6×105(N),传送系统网带在辊上位滚动摩擦,取摩擦系数f=0.6,

则需要的有效拉力:

网带运行速度V变速范围:1~5 m/h,即15~85 mm/min;

测温用网带速度 20 m/h=333 mm/min,取Vmax=350 mm/min=0.00584 m/s,

主动辊直径:D=700 mm,主动轮外周长:L=700π=2199 mm,

需要驱动系统的输出功率:P输出=FVmax/1000=1.08×105×0.00584/1000=0.631(kW),

取网带传动效率η网带=0.6,链传动效率η链=0.9,减速机传动效率η减速机=0.85,联轴器传动效率 η联轴器=0.98,

总传动效率:η总=η网带×(η链)2×(η减速机)2×(η联轴器)3=0.6×0.92×0.852×0.983=0.33,

需要驱动系统的输入功率:P输入=P输出/η总=0.631/0.33=1.911(kW)。

电机及减速比选取:

为保险起见,选取电机额定功率:P=2.2 kW。

卧式马达减速机CH 2200-50,功率2.2 kW,转速1 500 r/min,电机自带减速比i4=50。设计选取三级链传动减速比:i3=2或0.5(用于快速测温),二级减速机减速比:i2=100,一级链传动减速比:i1=3.462;驱动系统总减速比:i=50×2×100×3.462=34620,主动辊转速:n=1500/34620=0.0433(r/min)。

转矩验证:

需要作用于网带的转矩:T=9550P输出/n=9550×0.631/0.0433=139170(N·m),

需要作用于主动轮轴的转矩:T输出=F·D/2=108000×0.7/2=37800(N·m),

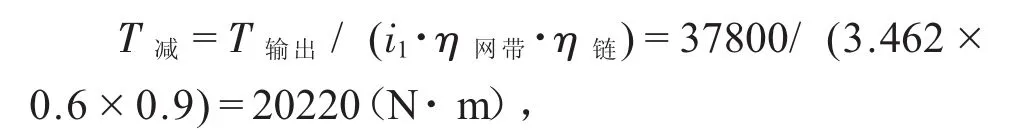

需要减速机的输出转矩:

需要带减速变频电机输出转矩:

T电机=T减/{i(η联轴器)3·η链·η减速机}=20220/(100×2×0.983×0.9×0.85)=140(N·m)。

查电机、减速机选型样本可知,所选电机和减速机满足使用要求。

4 小 结

目前,装配本设计传送系统的大型网带式玻璃退火炉已在生产线上使用,效果良好,达到了设计要求。本传送系统运行平稳、运行效率高,操作方便,具有较高的可靠性,达到了运动速度连续可调、空载快速测温的技术指标,满足生产线大批量玻璃退火生产需要。

[1] 陈国平,毕洁.玻璃工业热工设备[M].北京:化学工业出版社,2006.

[2] 江尧忠.工业电炉[M].北京:清华大学出版社,1993.

[3] 王秉铨.工业炉设计手册[M].北京:机械工业出版社,2000.

[4] 宋伟刚.通用带式输送机设计.北京:机械工业出版社,2006.