基于ADAMS的曲轴纵放双点压力机传动系统仿真分析与精度研究

何彦忠,黄建民,林雅杰,仲 君

(江苏扬力集团精密机床研究所,江苏 扬州 225127)

0 引言

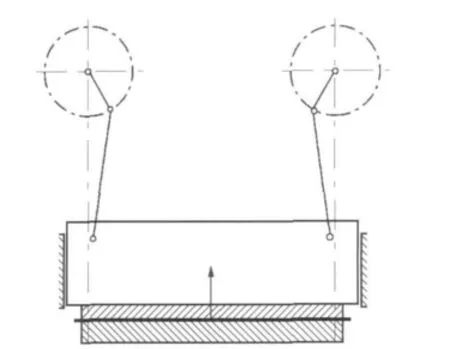

压力机传动系统的作用是将电机的运动和能量按照一定要求传给曲柄滑块机构。其设计质量的好坏直接影响到压力机的外形尺寸、结构布置、能量损耗以及离合器的工作性能等各方面,所以传动系统的合理设计非常重要。压力机传动系统依据施力点数常见的有单点、双点、四点等几种类型。对于双点压力机,目前常用的有两种结构:一种是单轴曲轴横放,如图1所示;一种是双轴曲轴纵放,如图2所示。图1中双点传动形式的优点是压力机冲压工件的反作用力由两个施力点传递给曲轴,曲轴的两偏心同向同步转动。这种传递结构只要保证两端支撑位置在受力情况下挠度变形和转动部件磨损量一致,两边受力都是均衡的。其缺点是滑块在承受公称力作用时,虽然对于左右导轨没有侧向力,但对前后导轨有侧向力,且侧向力无法抵消避免。此外由于连杆摆动方向同向,所以当压力机行程次数较高时,摆动惯性力将会很大。所以针对行程次数相对较高,工作台面跨度要求较大,或者用于承受偏载荷级进模加工的压力机,我们常采用如图2中所示的双点传动型式。本文主要讨论这类双曲轴纵放的传动结构。

图1 单轴曲轴横放双点结构

图2 双轴曲轴纵放双点结构

1 曲轴纵放双点压力机传动系统精度影响分析

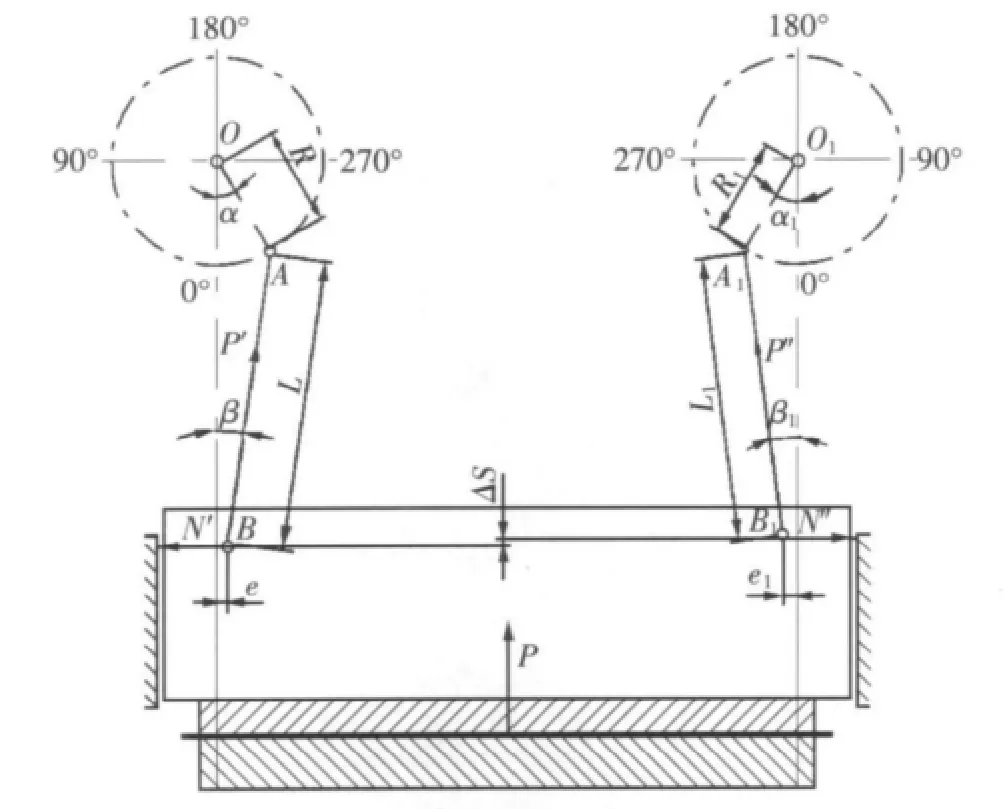

对于两根曲轴纵放的双点压力机,其传动情况又有两种:一种是曲轴同向旋转,一种是曲轴异向旋转。曲轴同向旋转由于其产生的摆动惯性力无法抵消易引起振动,且对导轨面的侧向力无法消除,因此连杆一半采用导柱导套结构。曲轴异向旋转的结构,在适当的设计下可以平衡部分摆动惯性力,减少不平衡引起的振动,此外也可以适当抵消部分侧向力。但同步性保证是一个问题,而同步性问题直接影响到滑块的运动精度。如图3所示为双曲轴纵放结构简图,本文仅针对此类传动结构对其运动特性及其受力情况做详细分析与仿真。

图3 曲轴纵放双点压力机传动系统简图

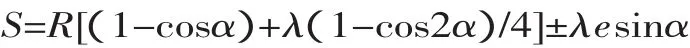

压力机滑块行程为:

式中:R——曲柄半径;

α——曲柄转角;

L——连杆长度;

λ——连杆系数,λ=R/L;

e——节点偏心。

从上式不难看出,对于双轴双点压力机来说,影响滑块倾斜度的因素主要有以下4个:①曲柄转角误差 Δα=α-α1;②曲柄半径误差 ΔR=R-R1;③连杆长度误差ΔL=L-L1;④偏置值误差Δe=e-e1。

依据滑块行程公式可推出各因素影响下滑块两侧垂直高度变化量ΔS。

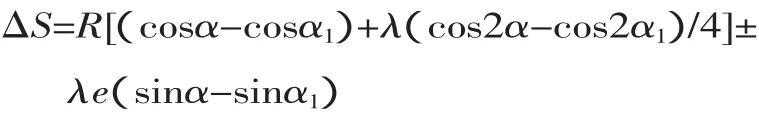

曲轴转角误差引起的两侧高度差:

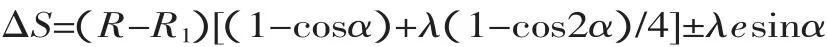

曲柄半径误差引起的两侧高度差:

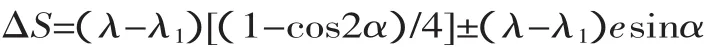

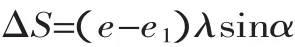

连杆长度误差引起的两侧高度差:

2 曲轴纵放双点压力机传动系统ADAMS模型创建

根据以上分析因素,借助仿真分析软件ADAMS创建模型进行仿真分析,给出相应因素的影响曲线关系。

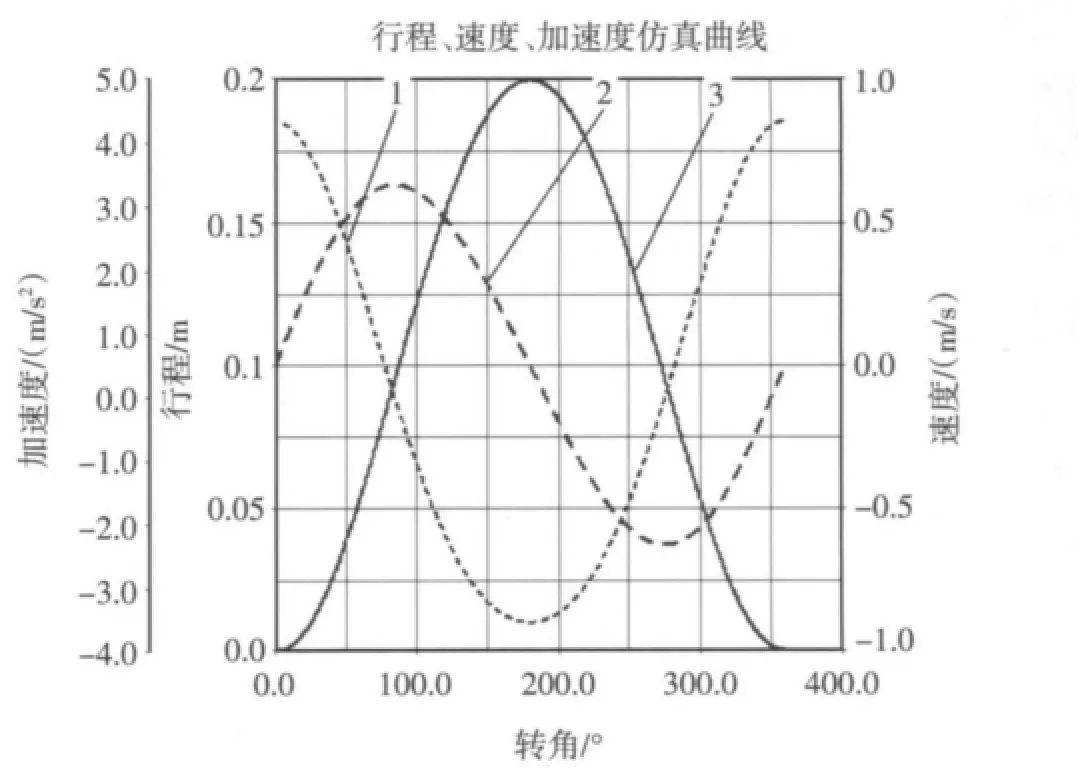

本文根据以下参数来创建模型:曲柄半径R=100,连杆长度 L=1000,连杆系数 λ=R/L=0.1,左右偏置e=0,行程次数60min-1,模型如图4所示。图5是压力机理想状态下的运动仿真曲线。可以看出,曲柄机构为等速机构。

图4 ADAMS仿真模型

图5 双点压力机理想运动曲线

3 双点压力机结构误差引起的滑块倾斜仿真分析

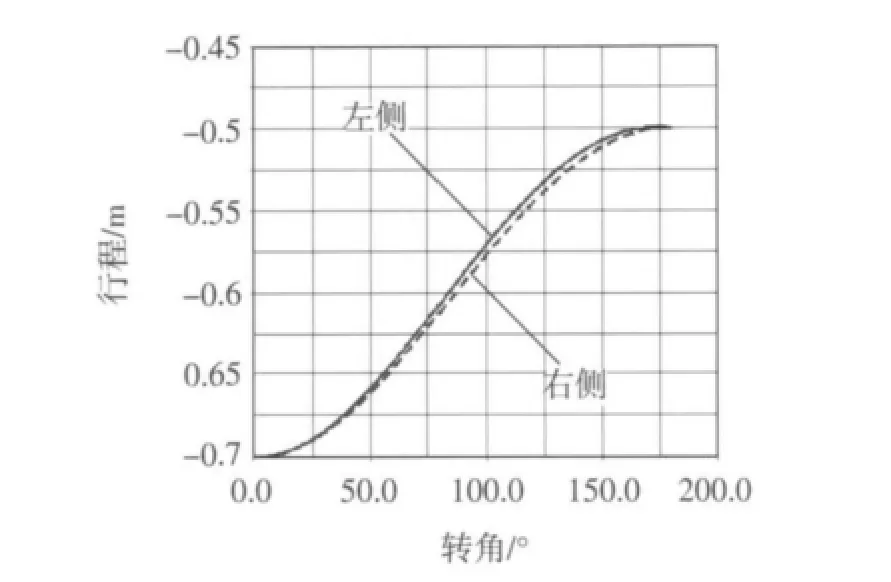

3.1 曲轴转角误差引起的滑块倾斜仿真

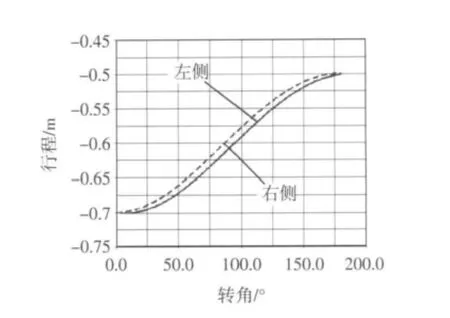

当左右两侧曲轴转角每转一周相位差为Δα=α-α1=15°时,其他参数不变,如图6所示为滑块走完半个周期时两侧行程曲线,横坐标为曲柄转角,纵坐标为滑块两侧竖直方向位移。可以看出,在曲柄转角75°~150°之间,相位差引起的滑块倾斜较显著,转角两端相位差引起的滑块两侧倾斜相对较小,两侧总行程量不变。

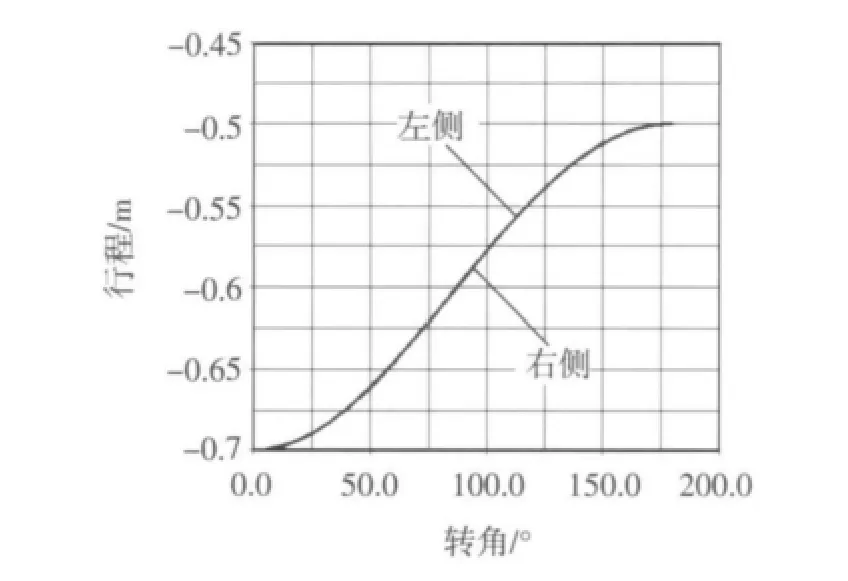

3.2 曲柄半径误差引起的滑块倾斜仿真

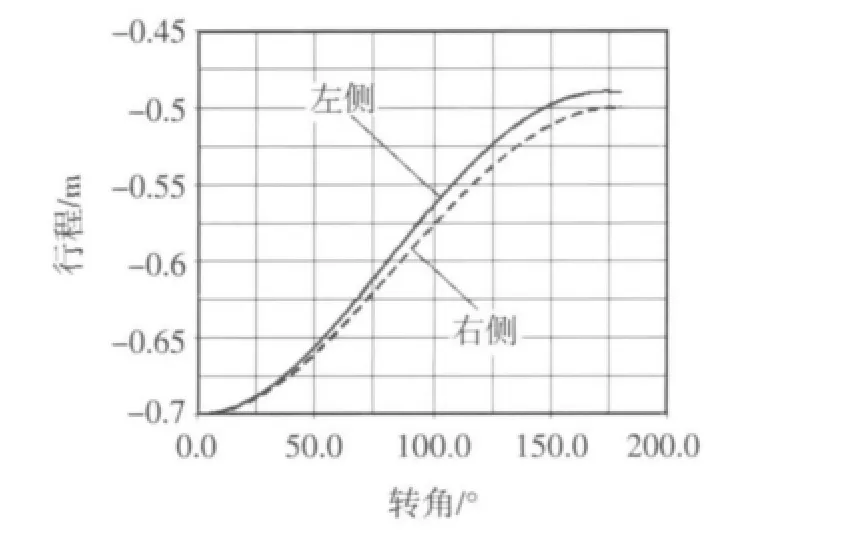

当左右两侧曲柄半径差值为ΔR=R-R1=5mm时,其他参数不变,如图7所示为滑块走完半个周期时两侧行程曲线,横坐标为曲柄转角,纵坐标为滑块两侧竖直方向位移。可以看出,曲柄转角越大引起的滑块倾斜越显著,两侧行程量变化。

图6 相位差引起滑块两侧倾斜曲线关系

图7 曲柄半径差引起的滑块倾斜曲线关系

3.3 连杆长度误差引起的滑块倾斜仿真

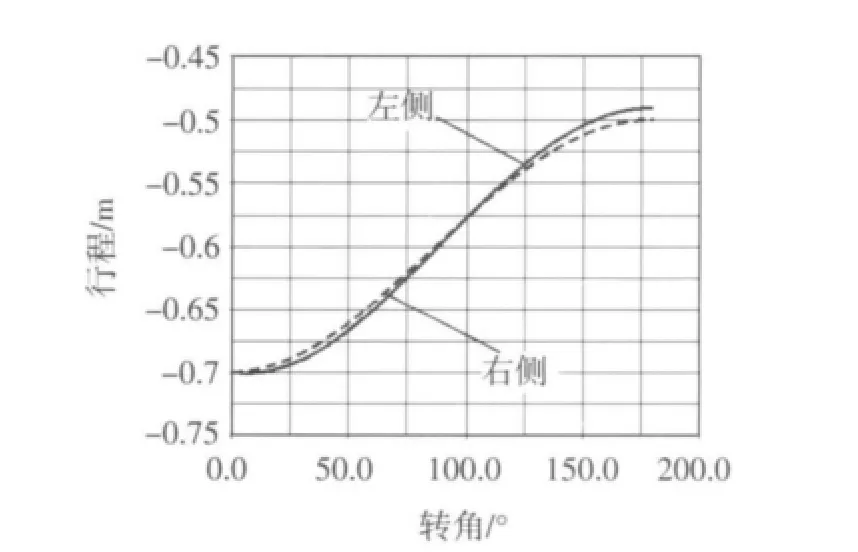

当左右两侧连杆差值为ΔL=L-L1=5mm时,其他参数不变,如图8所示为滑块走完半个周期时两侧行程曲线,横坐标为曲柄转角,纵坐标为滑块两侧竖直方向位移。可以看出,连杆长度误差引起的滑块倾斜不是很大,两侧行程量不变。

图8 连杆差引起的滑块倾斜曲线关系

3.4 偏置误差引起的滑块倾斜仿真

当左右两侧连杆差值为Δe=e-e1=10mm时,其他参数不变,如图9所示为滑块走完半个周期时两侧行程曲线,横坐标为曲柄转角,纵坐标为滑块两侧竖直方向位移。可以看出,两侧施力点偏离压力中心线的差值,即偏置差值对滑块两侧倾斜的影响为在曲柄转角90°附近最显著,往两侧影响逐渐减小,即随着曲柄转角的增大滑块倾斜先增大后减小,两侧行程量不变。

图9 两侧偏置差值引起滑块倾斜曲线关系

3.5 曲轴转角和曲柄半径误差引起的滑块倾斜仿真

当 Δα=α-α1=15°,ΔR=R-R1=5mm,两者最常出现误差影响下的滑块倾斜曲线关系如图10所示。可以看出,随着转角的逐渐增大,滑块倾斜越显著。

图10 相位差和偏心差综合影响曲线

3.6 曲轴转角、曲柄半径、连杆长度、偏置值误差引起的滑块倾斜仿真

当 Δα=α-α1=15°,ΔR=R-R1=5mm,ΔL=L-L1=5mm,Δe=e-e1=10mm时,共同影响下的滑块倾斜曲线关系如图11所示。可以看出,综合因素影响下,在曲柄转角为90°~100°时,滑块倾斜影响因素最小,在 10°~50°,130°~180°之间滑块倾斜最显著。

图11 四个因素综合影响曲线关系

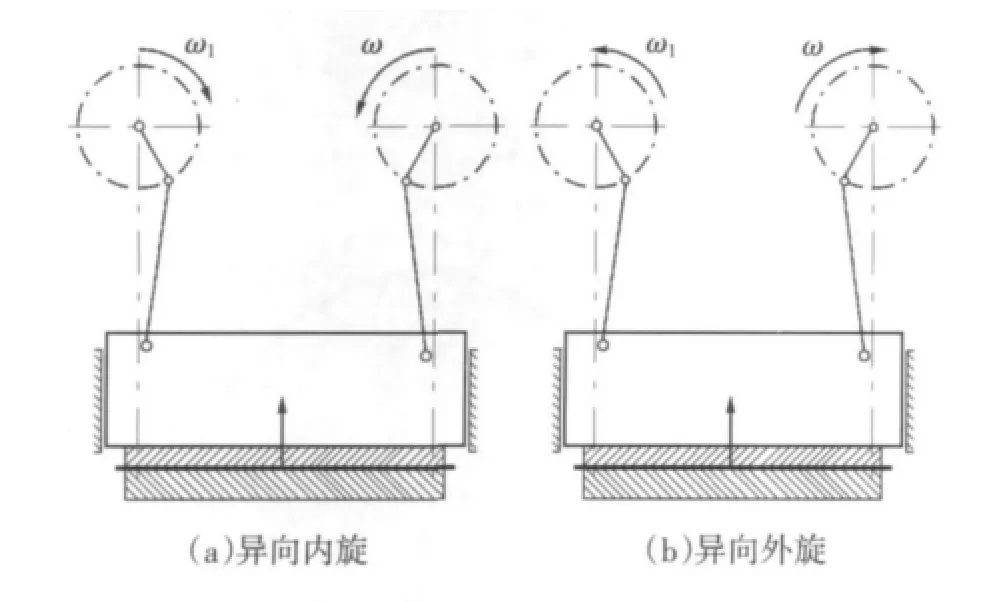

4 双点压力机旋向影响下受力仿真分析

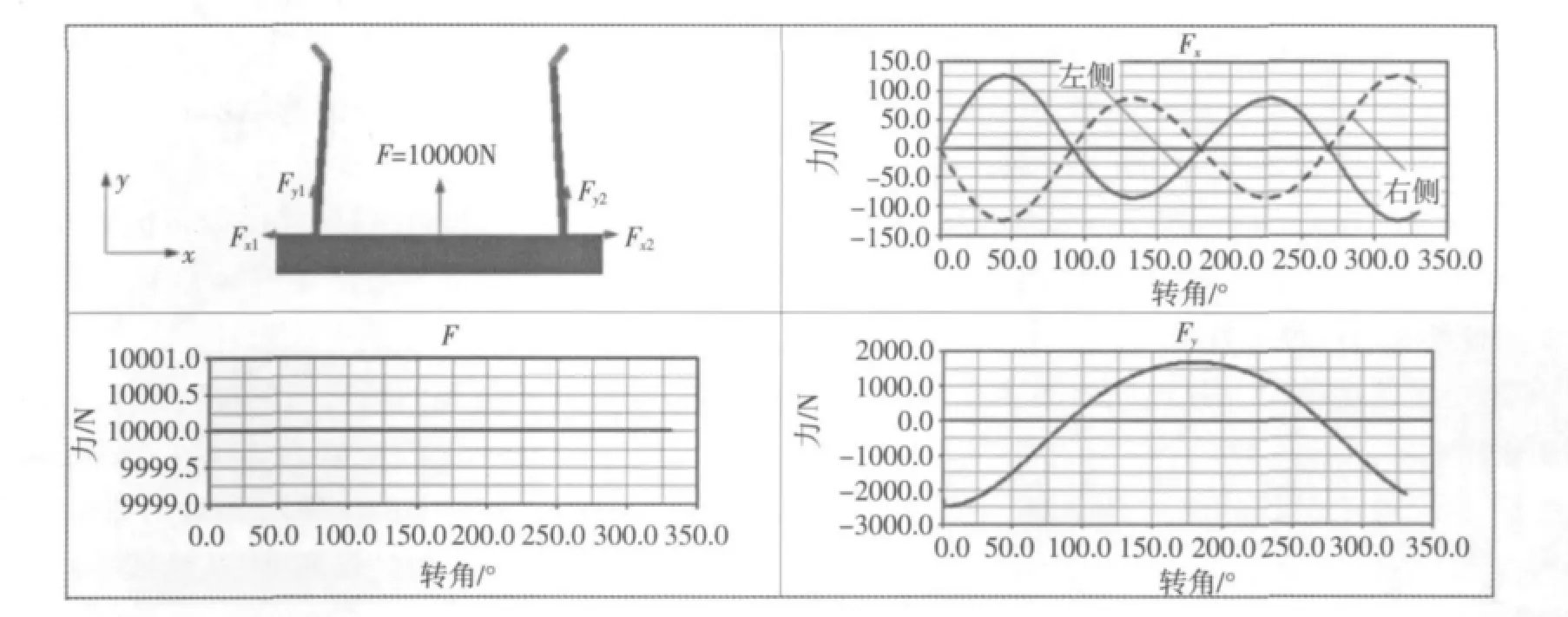

双点压力机顾名思义有两个施力点,两个施力点如果受力不均匀,将会严重影响冲压件质量和模具使用寿命。此外双点压力机分为同向旋转和异向旋转两种,同向旋转连杆为导柱结构,此类结构受力情况差,一般不常采用,这里不再赘述。异向旋转结构又细分为内旋和外旋,如图12所示,12(a)为异向内旋,(b)为异向外旋。内旋和外旋决定了侧向力受力方向,所以根据设计情况选择一种最佳旋转方向是非常必要的。下面就在ADAMS中进行受力分析。假设当曲轴转角、曲柄半径、连杆长度、偏置值左右无误差的情况下,对双点压力机两种旋向进行受力仿真分析。给滑块底面中心施加F=10000N的作用力,模拟冲压受力情况。

4.1 双点压力机在无误差状态下异向内旋受力情况仿真分析

图12 曲轴纵放双点压力机传动系统旋向简图

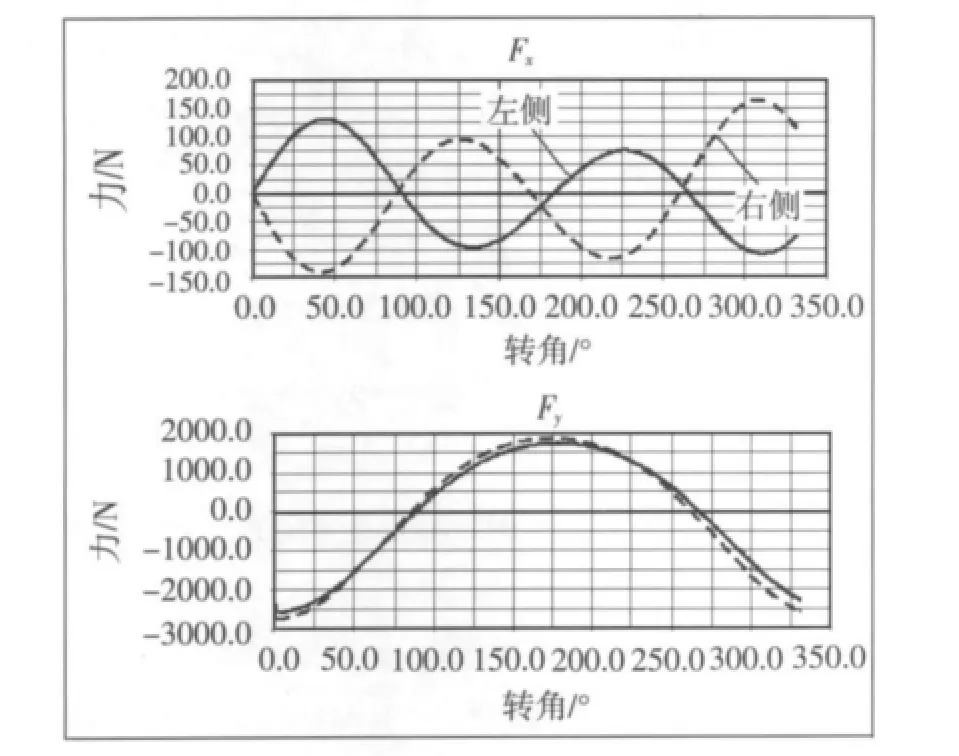

双点压力机异向内旋受力仿真分析结果如图13所示。转角越接近360°时,表示滑块越接近下死点。可以看出,异向内旋在滑块逐渐接近下死点时,两施力点处y方向力的大小和方向完全重合,即Fy1=Fy2,且越接近下死点数值越大,表明两施力点垂直方向没有发生偏载。而在x方向上左侧力Fx1为负值,且随着滑块接近下死点逐渐减小,右侧力Fx2为正值,亦随着滑块接近下死点逐渐减小,由此可以看出异向内旋,滑块与连杆连接点处侧向力均指向外侧导轨,如果采用这种旋向就要考虑导轨受侧向力情况,并且当压力机吨位越大,滑块的侧向力越大,导轨受力变形将会影响到滑块与导轨的平行度和下死点滑块垂直度,即冲压精度。

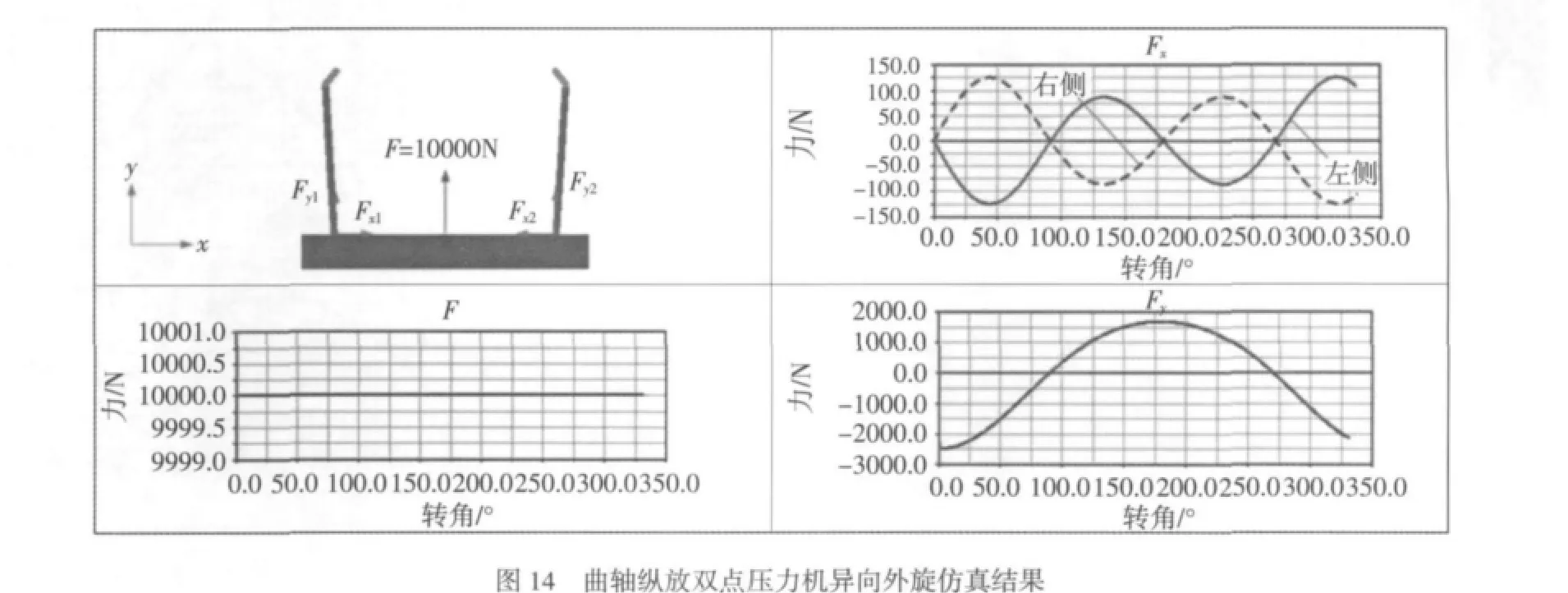

4.2 双点压力机在无误差状态下异向外旋受力情况仿真分析

图13 曲轴纵放双点压力机异向内旋仿真结果

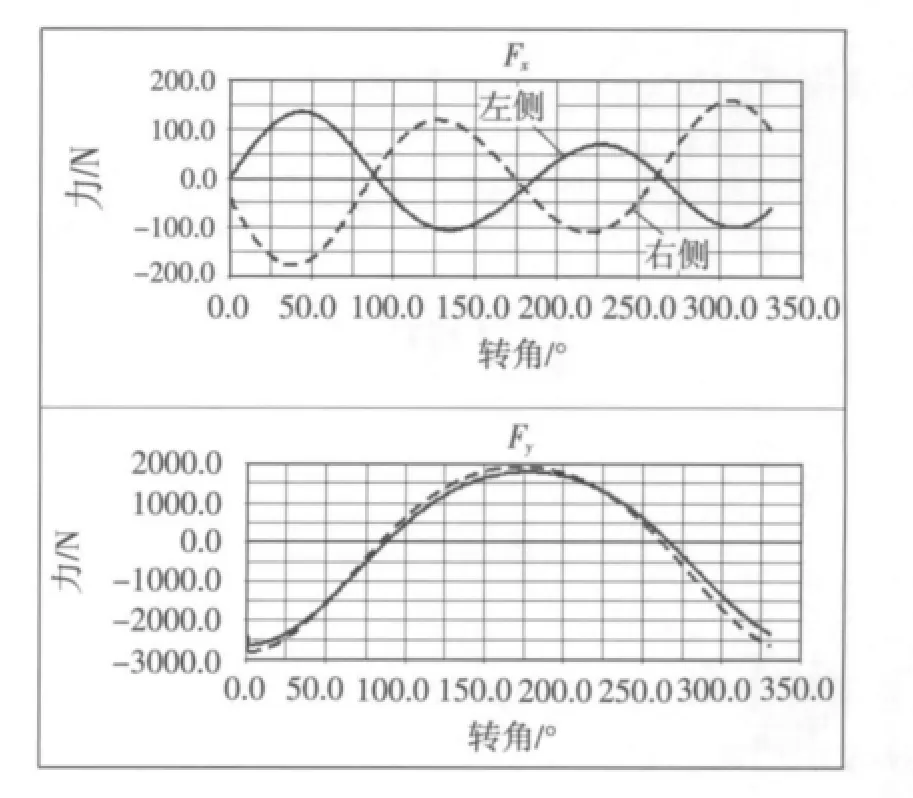

双点压力机异向外旋受力仿真分析结果如图14所示,转角越接近360°时,表示滑块越接近下死点。可以看出,异向外旋在滑块逐渐接近下死点时,两施力点处y方向力的大小和方向完全重合,即Fy1=Fy2,且越接近下死点数值越大,表明两施力点垂直方向没有发生偏载。而在x方向上左侧力Fx1为正值,且随着滑块接近下死点逐渐减小,右侧力Fx2为负值,亦随着滑块接近下死点逐渐减小。由此可以看出,异向外旋时滑块与连杆连接点处侧向力均指向滑块中心,因此施力点处产生的x方向的侧向力可相互抵消,不对两侧导轨产生作用。异向外旋由于没有产生作用于两侧导轨的侧向力,导轨面受力情况相对较好,只要滑块结构设计较合理,不会因受到侧向力而变形过大就可以。从受力情况来看,双点压力机常采用异向外旋是更加合理的。

5 双点压力机结构误差引起的滑块偏载仿真分析

从上面分析可知,双点压力机旋向以异向外旋为最佳。确定了曲轴旋向,下面就针对异向外旋,给滑块底面中心施加F=10000N的作用力,分别从曲轴转角误差 Δα=α-α1、曲柄半径误差 ΔR=R-R1、连杆长度误差ΔL=L-L1、偏置值误差Δe=e-e1以及综合因素影响下的滑块受力偏载情况进行仿真分析。

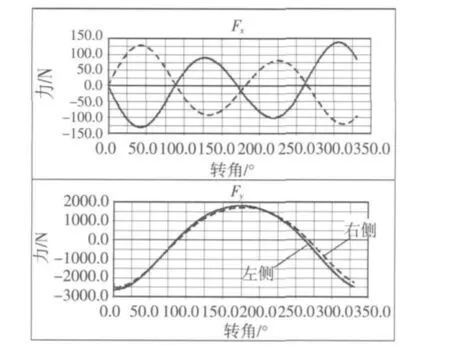

5.1 曲轴转角误差引起的滑块两侧施力点受力仿真

当左右两侧曲轴转角每转一周相位差为Δα=α-α1=15°时,其他参数不变,如图15曲线所示为曲轴转角误差影响下滑块施力点受力仿真曲线。可以看出,x方向上的力大小相等方向相反;而在y方向上的力,即两施力点处力在整个压力行程中大小并不是相等的,而且越接近下死点两者差值也越大,即偏载情况更显著。

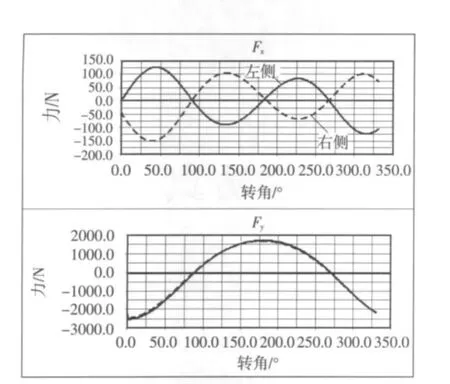

5.2 曲柄半径误差引起的滑块两侧施力点受力仿真

图15 转角误差影响下施力点受力曲线

当左右两侧曲柄半径差值为ΔR=R-R1=5mm时,其他参数不变,如图16曲线所示为半径误差影响下滑块施力点受力仿真曲线,从曲线中可以看出x方向上影响相对显著,在逐渐接近下死点时,左侧力大于右侧力,相差数值过大则会对右侧导轨产生侧向挤压力;而y方向上影响不大,在接近下死点时,曲线略微变化,即两施力点的冲压力稍有不同,对于精密冲压则要考虑两侧力差值的大小是否影响到冲裁精度。

图16 曲柄半径误差影响下施力点受力曲线

5.3 连杆长度误差引起的滑块两侧施力点受力仿真

当左右两侧连杆差值为ΔL=L-L1=5mm时,其他参数不变,如图17曲线所示为连杆误差影响下滑块施力点受力仿真曲线,从曲线中可以看出,在x方向和y方向上两施力点的曲线差别都不是很大,则两侧受力影响较其他情况不大。

5.4 偏置误差引起的滑块两侧施力点受力仿真

图17 连杆误差影响下施力点受力曲线

当左右两侧连杆差值为Δe=e-e1=10mm时,其他参数不变,如图18曲线所示为施力点偏置值误差值影响下施力点受力仿真曲线,从曲线中可以看出,在x方向上,两侧受力大小有所差别,即要考虑一侧导轨面的受压力情况;在y方向上,两侧受力数值差别不大,影响较小。

图18 两侧偏置误差影响下施力点受力曲线

5.5 曲轴转角和曲柄半径误差引起的滑块两侧施力点受力仿真

当 Δα=α-α1=15°,ΔR=R-R1=5mm,两者最常出现误差影响下的滑块两施力点受力仿真曲线如图19所示。可以看出,滑块逐渐接近下死点时,在x方向上两施力点受力差值较显著;在y方向上两施力点的受力差值逐渐增大,即两施力点受力不平衡。

图19 相位差和偏心差综合影响曲线

5.6 曲轴转角、曲柄半径、连杆长度、偏置值误差引起的滑块两侧施力点受力仿真

当 Δα=α-α1=15°,ΔR=R-R1=5mm,ΔL=L-L1=5mm,Δe=e-e1=10mm时,共同影响下的滑块两侧施力点受力仿真曲线如图20所示。可以看出,滑块逐渐接近下死点时,在x方向上两施力点受力差值显著;在y方向上两施力点的受力差值逐渐增大,即两施力点受力不平衡。

在生产制造、装配中零件的尺寸加工误差和装配误差是不可避免的,从以上受力仿真曲线中可以看出,所有因素都会从不同的方面影响到两侧施力点的受力变化,可以合理的利用四个因素差值的变化来弥补某个误差引起的受力不均衡现象,尽量缩小受力差值,这对提高机床精度是非常有意义的。

图20 四个因素综合影响曲线

6 结论

(1)详细阐述了双点压力机两种传动形式的特点,对比了其优缺点,得出了分析结论。具体分析了曲轴纵放双点压力机传动形式滑块在冲压过程中两侧施力点位移差与偏载差的影响因素。

(2)在ADAMS中创建了双点压力机传动系统连杆分析模型,仿真了双点压力机传动系统理想状态下的行程、速度、加速度曲线。

(3)仿真分析了双点压力机由于曲轴转角误差、曲柄半径误差、连杆长度误差、偏置值误差引起的滑块两侧位移差影响曲线,较直观地给出了各因素对于滑块倾斜影响程度和影响位置,最后给出了分析结论。

(4)仿真分析了双点压力机由于曲轴转角误差、曲柄半径误差、连杆长度误差、偏置值误差引起的滑块两施力点受力曲线,较直观地给出了各因素对于滑块两侧受力情况的影响,最后给出了分析结论。

(5)为曲轴纵放双点压力机传动系统的精度分析提供了分析方法,为精度补偿调节提供了参考依据,并且可作为双点压力机传动系统精度的设计理论依据。

[1]何德誉.曲柄压力机[M].北京:机械工业出版社,1989.

[2]《锻压技术手册》编委会,编.锻压技术手册[M].北京:国防工业出版社,1988.

[3]济南第二机床厂,等.曲柄压力机设计[M].1973.

[4]в.и.符拉索夫.锻造冲压曲柄压力机[M].上海:上海科学技术文献出版社,1988.

[5]郑建荣.ADAMS虚拟样机技术入门与提高[M].北京:机械工业出版社,2002.

[6]MCS.Software.MSC.ADAMS/View高级培训教程[M].北京:清华大学出版社,2004.

[7]王玉沉.闭式单动单、双点压力机最大工作能量确定[J].锻压装备与制造技术,1981,(5).

[8]黎俊斌,苏天骄.如何保证JH25双点压力机的滑块精度[J].锻压装备与制造技术,2004,(1).

[9]王义质,李叔涵.工程力学[M].重庆:重庆大学出版社,1994.

[10]郭仁生.机械工程设计分析和MATLAB应用[M].北京:机械工业出版社,2006.