粉煤灰提取白炭黑和氧化铝的研究

荆 富,伊茂森,张忠温,饶拴民

(中煤平朔煤业有限责任公司,山西朔州 036006)

1 前言

目前全国火电厂每年粉煤灰的排放量达到数亿吨,其中高铝粉煤灰约1亿t。这种粉煤灰中的铝含量普遍高于35%,氧化硅的含量约为48%,还含有许多有价元素,如铁、钛、钒、镓、锗、铟等,是一种极具开发价值的丰富资源。有效回收这些物质,既可以节约开矿成本,发展循环经济和节约经济,又可以减少对自然生态环境的破坏。实现粉煤灰的资源化综合利用是一件利国利民、利在当代、功在千秋的大好事,意义重大。

粉煤灰中含有大量的氧化铝,其质量分数一般为12% ~40%,高的达50%以上。晋西北、陕北、内蒙古中西部地区煤炭资源丰富,年产原煤4亿多吨,每年产生的粉煤灰量在1亿t以上,这些粉煤灰富含氧化铝,含量在40%左右。粗略估算其氧化铝含量近4000万t,远高于我国现有氧化铝的总产能。因此,实现高铝粉煤灰的资源化利用对我国铝工业的可持续发展具有重要的战略意义。

粉煤灰除富含氧化铝外还富含氧化硅,含量普遍大于40%,有的高达60%。氧化硅是构建无机非金属材料的骨架物质,用于生产水泥、玻璃、陶瓷、耐火材料等硅酸盐产品[1]。氧化硅也是无机硅化物的基本原料。用氧化硅制备的硅酸钠及其衍生产品近十年来用量大幅增长。硅酸钠作为基本化工原料,主要用在涂料、洗涤剂、胶粘剂、催化剂、焊接材料、冶金、铸造、纸板、选矿、建筑、耐火材料等领域。它也是白炭黑、4A分子筛和五水偏硅酸钠产品的基本原料。目前,我国白炭黑的年用量约32万t,自产量约23万t。仅此一项,年消费硅酸钠量就约百万吨。4A分子筛和五水偏硅酸钠是生产高效无磷浓缩洗衣粉的主要原料,用它代替传统洗涤剂三聚磷酸钠,可以避免使用三聚磷酸钠带来的磷酸盐化合物使江、河、湖、海水体富营养化污染,其用量正在迅速增长。目前,我国无磷高效浓缩洗衣粉的生产还没有全面铺开,仅有奥妙、活力28、碧浪、白猫等数家知名品牌选用五水偏硅酸钠,现年产高效浓缩洗衣粉量约30万t,仅为我国洗衣粉年总产量的十分之一。预计未来5年,我国无磷洗衣粉的年产量将达到80万t,年需五水偏硅酸钠约40万t。上述领域和产品都增大了对硅酸钠的需求,因此,我国亟待发展低能耗、无污染、低成本的硅酸钠生产。

以粉煤灰为原料生产硅酸钠是一条重要途径。因为粉煤灰中的氧化硅大多呈现非晶结构,易与苛性碱液反应生成硅酸钠,而且这种生成反应可在低温常压下进行,便于利用火电厂排放的废热蒸汽实现低能耗、无污染、清洁生产[2]。所以,在实现粉煤灰资源化综合利用时,应高度重视灰中硅资源的开发利用。

国内外从粉煤灰中提取氧化铝的工艺大致可分为碱法和酸法两类。

碱法常用的方法为石灰石烧结法和碱石灰烧结法。在碱法中,采用石灰石烧结—碳酸钠溶出的工艺,由于其渣可用来制备水泥,避免了二次污染。这是该工艺的最大优点。20世纪50年代,波兰建成年产1万t氧化铝和10万t水泥的实验工厂。该工艺是世界上最早工业化用粉煤灰生产氧化铝的技术。我国山东铝厂曾考虑过从粉煤灰中提取氧化铝,湖南、浙江等省也有单位进行过此类研究。1980年,安徽省冶金研究所和合肥水泥研究院在进行提取氧化铝和制造水泥的实验室规模试验后,提出了用石灰烧结、碳酸钠溶出工艺从粉煤灰中提取氧化铝,硅钙渣做水泥的工艺路线。2004年12月,蒙西高新技术集团有限公司研究开发的“粉煤灰提取氧化铝联产水泥产业化技术”,采用的工艺流程类同波兰粉煤灰氧化铝的工艺流程。陆胜等[3~5]处理含氧化铝26.38%(质量分数)和含氧化硅 52.10%(质量分数)的粉煤灰,使粉煤灰和石灰石在1260℃下焙烧,然后采用质量分数为8%的碳酸钠溶液在80℃左右溶出1 h,液固质量比不低于3,在此条件下,可以获得纯度为99.9%、粒度为100 nm左右的超细氧化铝,粉煤灰中氧化铝的回收率可达到70%以上。该法存在的问题是氧化铝回收率低、工艺能耗高、物料流量大,每生产1 t的氧化铝要产生10 t的硅钙渣,产生的硅钙渣只能用作水泥原料,而我国的建材市场消化不了如此多的硅钙渣,这将会造成新的堆积。

碱石灰烧结法是将粉煤灰和石灰、碳酸钠在高温下进行焙烧,氧化铝与碳酸钠焙烧成可溶性的铝酸钠,氧化硅与石灰焙烧成不溶性的硅酸二钙。熟料经破碎、浸出、分离、一段脱硅、二段脱硅、碳酸分解等工序得到氢氧化铝,最后煅烧得氧化铝。碱液循环利用,残渣用做硅酸盐水泥原料。用碱石灰烧结法从粉煤灰中提取氧化铝在技术上是可行的,但要求粉煤灰中氧化铝质量分数不小于30%。此工艺能耗较石灰石烧结法低,但需外供二氧化碳。马双忱等[6~9]采用此法处理含氧化硅 48.92%(质量分数)、氧化铝30.97%(质量分数)的粉煤灰,焙烧条件为焙烧温度1200℃,保温2 h,物料比mNa2O/mAl2O3=1.25,mCaO/mSiO2=2;然后用质量分数为3%的碳酸钠溶液浸出熟料,温度为60~70℃,保温1 h,液固质量比为10,所得到的铝酸钠溶液经脱硅、碳酸分解,煅烧得到氧化铝。该法存在的问题是只提取了粉煤灰中的氧化铝,而氧化硅的利用价值低,没有达到精细综合利用。

对酸法进行的研究包括硫酸法、硝酸法,盐酸法,氢氟酸法等[10~15]。用酸法自粉煤灰中提取氧化铝,同样受到硅的严重干扰。由于煤粉中的氧化硅与其他金属氧化物在燃烧过程中能生成低熔点玻璃相,致使粉煤灰的物相主要呈现玻璃态,用酸很难提取粉煤灰中的氧化铝。研究结果表明,即便使用浓硫酸在≤180℃的温度溶煮粉煤灰数小时,氧化铝的提取率一般也达不到50%。为了提高氧化铝的提取率,研究者选择添加氟化铵或氟化钙作助溶剂,目的是破坏玻璃体、络合氧化硅使铝溶出,结果铝的提取率仍不高,而且加入氟化物对残渣造成二次污染。朔州市润泽投资发展有限公司与东北大学合作完成的在低温常压下用浓硫酸浸取粉煤灰中氧化铝的方法,可将铝的回收率提高到85%以上,但存在浓酸使用量大、设备要求高、能耗高等不足。2006年研究人员用酸化焙烧法替代浓硫酸酸浸法,克服了工艺设备制造困难、浓酸用量大的缺点,使能耗下降,工艺流程得到简化。该工艺可回收粉煤灰中80%以上的氧化铝,提铝后的高硅渣既可用来制备硅微粉,也可用来制备硅酸钠和白炭黑,工艺的综合经济效益得到进一步提高,有较好的产业化前景。

如前所述,氧化硅既是碱法提取氧化铝的障碍,也是酸法提取氧化铝的难点所在。氧化硅在高铝粉煤灰中的含量超过氧化铝,如能设法除去或减少粉煤灰中的氧化硅,提高其铝硅比,无疑是用粉煤灰生产氧化铝最简捷的途径。但是,除硅还是提硅却决定了硅资源的利用价值和剩余物作为铝原料的成本。目前,尚未见文献报导自粉煤灰中先提取氧化硅的研究成果。

总的来说,粉煤灰的综合利用一直是亟待解决的重要问题。目前,粉煤灰的利用主要集中在建材和筑路工程等方面,基本上属于低附加值的粗放式利用,效率不高。已有的综合利用研究工作大多集中在粉煤灰中铝资源的回收利用上,尚未真正综合利用粉煤灰中的氧化硅和氧化铝。

2 总体研究方案

2.1 技术原理与技术路线

高铝粉煤灰的化学成分和物性与高温煅烧高岭石相似,因为高铝粉煤灰基本上是由煤中的高岭石组分形成的。高岭石在不同煅烧温度下的化学反应如下:

从450℃开始,高岭石中的羟基以蒸气态逸出,到925℃完成脱羟,基本上转为偏高岭石;从925℃开始向硅尖晶石转变,然后在1050℃又开始向拟莫来石转变;在>1400℃后,基本转为莫来石相。从上述化学反应不难看出,高岭石向莫来石的转化过程是一个释放氧化硅过程。因此,煤粉中的高岭石在高温燃烧气氛下也会释放游离氧化硅。煤粉中还含有许多其他金属氧化物,在高温下,释放出来的游离氧化硅便可与这些氧化物形成更趋稳定态的玻璃相。这种玻璃相熔点低,在燃烧气氛中收缩成液滴,随烟气一起飞出炉膛后被冷凝下来。因此,粉煤灰中游离的氧化硅少,玻璃相占绝大多数。玻璃相是一种无规则的网络结构,氧化硅在其中起骨架作用,其他金属氧化物起形成剂和改形剂作用。这种无规则网络结构可被看成是由若干个微小晶体均匀、无序而又连续集结形成的。由于微晶体极小,难以体现晶体本征特性,因此,可被视为非晶体。

非晶态的氧化硅活性高,可与苛性碱快速反应生成硅酸钠,而粉煤灰中的氧化铝即使不完全生成拟莫来石或莫来石相,其活性也较γ-Al2O3和一水硬铝矿差。在常压下用苛性碱溶浸粉煤灰时,灰中Al2O3难以溶出。因此,选择从粉煤灰中先碱浸提取氧化硅,让氧化铝留在渣中是可行的。

生成的硅酸钠溶液采用碳分法制取白炭黑,碳分后的母液用石灰苛化后浓缩返回到碱浸工序循环使用。整个提硅工艺依据的化学反应为

SiO2+2NaOH=Na2SiO3+H2O

Na2SiO3+CO2=SiO2+Na2CO3

Na2CO3+Ca(OH)2=2NaOH+CaCO3

提取氧化硅后的余灰可以作为生产氧化铝的原料,利用碱石灰烧结法制备氧化铝,从而可实现粉煤灰的资源化利用。

2.2 工艺流程

工艺流程如图1所示。用苛性碱溶煮粉煤灰,利用非晶态氧化硅易与苛性碱反应,而γ-Al2O3和α-Al2O3及莫来石不易被溶出的性质,制备含铝很少的硅酸钠溶液。固液分离,得到的硅酸钠溶液采用碳分法制备白炭黑。碳分后的母液加石灰苛化,再用电厂余热蒸汽蒸浓返回碱浸工序循环使用。

碱浸后的余灰配石灰、纯碱,混匀后,在1200℃下进行高温烧成。烧成熟料用稀碱液研磨溶出,得到的粗铝酸钠溶液经两段常压脱硅后,脱硅液用碳分法来制备氢氧化铝,煅烧氢氧化铝可得到氧化铝产品。碳分母液经蒸发返回配料工序循环使用。提取氧化铝后的残渣,经洗涤后,可用来制备水泥。

3 粉煤灰的化学成分及物相分析

3.1 粉煤灰的化学成分分析

分别对灰库灰、布袋收尘灰和电收尘灰进行了化学成分分析,见表1。由表1可以看出,粉煤灰中主要成分为氧化硅和氧化铝,两者之和达85% ~90%。

图1 粉煤灰资源化综合利用工艺流程Fig.1 Flowchart of the comprehensive utilization of fly ash %

表1 粉煤灰的化学成分Table 1 Chemical compositions of fly ash

3.2 粉煤灰的物相组成分析

粉煤灰的物相组成采用X射线衍射分析,图2中显示粉煤灰主要物相组成为莫来石(60%)、石英(20%)和无定型物质(20%)。

3.3 扫描电镜分析

用扫描电镜观察粉煤灰的形貌见图3,可见粉煤灰绝大部分呈球形,许多小颗粒粘附在大颗粒上,将粘结破解,其真实粒径更小,比表面积更大。

图2 粉煤灰的X射线衍射图Fig.2 X-ray pattern of fly ash

图3 粉煤灰的扫描电镜图Fig.3 SEM images of fly ash

3.4 粒度分析

采用BT-2003型激光粒度分析仪测定了不同收集方式得到的粉煤灰的粒度分布,结果如下:布袋收尘灰 D50=8.18 μm,D90=19.36 μm;电收尘灰D50=8.79 μm,D90=18.30 μm; 灰 场 粉 煤 灰D50=16.64 μm,D90=34.25 μm。

4 苛性碱溶法提取白炭黑

4.1 苛性碱溶粉煤灰制备硅酸钠

小试验系统研究了苛性碱浓度、碱浸温度、碱浸时间、液固比等因素对粉煤灰中氧化硅浸出率的影响,结果表明:利用浓苛性碱溶液可迅速破解玻璃体,使活性好的非晶氧化硅与氢氧化钠反应生成硅酸钠;苛性碱浓度、碱浸温度和液固比是影响氧化硅提取率的重要因素。粉煤灰中的氧化铝活性较差,在常压下难与碱反应,加之铝酸钠在浓苛性碱液中溶解度很低,当氧化钠浓度>40%(mass)时,其溶解度近乎为0,因此,可确保硅酸钠溶液中铝含量低,绝大部分氧化铝滞留在渣中。在小试验基础上,进行了扩大试验研究,每次试验用灰量为100 kg,试验结果见表2。由表2可见,当配碱量超过该种灰中所含氧化硅的理论用碱量5%后,再增大碱量和液固比对氧化硅浸出率影响已明显降低。氧化铝的总溶出率仅为粉煤灰中氧化铝量的0.71%。扩大试验验证了小试验结果。

表2 苛性碱量、液固比对浸出率的影响Table 2 Effects of alkali and mass ratio of liquid to solid on leaching rate

通过小试验和扩大试验研究,确定碱浸过程的最佳工艺参数为

苛性碱配量 700 kg/t粉煤灰

反应温度 (125±3)℃

液固比 1.1∶1

反应时间 45 min

氧化硅的浸出率 ≥72.5%

4.2 稀释过滤和洗涤工序

浸出反应结束后,反应物为粘稠糊状,必须加入水或稀碱液稀释方能实现固液分离。研究表明,加入水会造成硅酸钠的水解,降低氧化硅的浸出率。用过滤硅酸钠得到的碱渣的一次洗涤液稀释碱浸液,既能保证高的氧化硅浸出率,又能实现洗涤用水的循环使用。实验室研究和扩大试验所取得的最佳稀释条件为:1 t粉煤灰碱浸反应物料用2.5~3.5 m3一次洗涤液稀释,稀释液温度为65~75℃。在该稀释条件下,固相的沉降性能很好,5 h后,能形成清澈的上清液。

试验室采用3倍于粉煤灰量的热水煮渣过滤洗涤,二次洗涤后,滤饼附液中的氧化硅浓度降至5 g/L,三次洗涤的滤液中的氧化硅含量仅为1 g/L左右。因此,扩大试验选用二次洗涤。洗涤是在离心机中逆流淋洗完成的,二次洗涤用70℃的新水。逆流洗涤后滤液中氧化硅的浓度分别为25 g/L(一次洗液)和5 g/L(二次洗液)。对其进行3次淋洗,洗涤液中氧化硅的含量仅为2 g/L。洗涤后碱渣(脱硅灰)的成分见表3。

表3 碱渣的主要成分Table 3 Chemical compositions of residue after leaching with alkali

4.3 碳分制取白炭黑

将澄清的硅酸钠溶液移入碳分釜,于75℃左右通气搅拌30 min进行一次碳分,一次碳分的pH值控制在10.8~11.3。一次碳分固液分离出来的溶液再移入釜中进行二次碳分。二次碳分工艺条件为:碳分温度(80±5)℃,终点pH 值8.8~9.0。一次碳分和二次碳分氧化硅的总回收率>96%。碳分后进行固液分离,洗涤,所得白炭黑在不锈钢烘箱中烘干,烘干温度为150~180℃,烘干时间为4 h,可制备得到氧化硅纯度>99.5%的白炭黑产品(见表4)。

表4 扩大试验生产的白炭黑产品的化学组成Table 4 Chemical compositions of white carbon black produced in large scale experiment%

4.4 苛化工艺

制取白炭黑后的溶液中碳酸钠浓度一般为110~160 g/L,溶液中氧化硅的含量 <1.5 g/L。用石灰苛化,其添加量为120 g/L。苛化温度80~95℃,苛化时间40 min~1 h,苛化率>85%。固液分离后,渣经三次洗涤,氧化钠的总回收率达96%。该渣可用于碱石灰烧结法进行配钙配碱。

苛化液经蒸发后可实现碱的循环使用。

5 碱石灰烧结法提取氧化铝

碱石灰烧结法是由碱、石灰和含铝物料组成的炉料经过高温烧结,使炉料的氧化铝转变为易溶的铝酸钠,氧化铁转变为易水解的铁酸钠,氧化硅转变为不溶的原硅酸钙。烧成熟料在用稀碱溶液溶出时,固相铝酸钠溶于溶液,铁酸钠水解为氢氧化钠和氧化铁水合物,原硅酸钙不溶于溶液,全部转入赤泥,从而实现铝硅分离。分离赤泥后的铝酸钠采用碳酸化分解得到氢氧化铝。碳分后的母液经蒸发浓缩后返回生料调配工序,实现碳酸钠的循环利用。赤泥经洗涤后用于制备水泥,可以实现粉煤灰的全部利用。

5.1 生料的制备

粉煤灰经碱溶提硅后的渣称为碱渣(又称脱硅灰),其化学成分如表5所示。经提取白炭黑后,脱硅灰中硅含量下降到21.10%,而氧化铝含量升高到59.08%,铝硅比升高到2.8,但脱硅灰中碱含量高,氧化钠含量达8.27%。

表5 碱渣的化学组成Table 5 Chemical compositions of the residue after leaching with alkali

生料的配制是根据碱比、钙比、铁铝比进行的,其计算公式如下(n表示物质的摩尔数):

按不同碱比、钙比计算出所要加入的纯碱、石灰量,根据计算结果准确称取各物料,在多功能矿物混合机上混合制备混匀的生料。

5.2 熟料烧成

采用单因素试验方法,分别考察配比及工艺条件等因素对烧成效果的影响,以确定最佳的炉料烧成工艺制度。在炉料烧成试验过程中,以相同溶出制度下熟料溶出率的高低来判断炉料配方和烧成制度的好坏,溶出条件为调整液成分:氧化铝质量浓度为50g/L,溶液中氧化钠与氧化铝的摩尔比ak为2.0,溶液中碳酸钠的质量浓度(以氧化钠计)为10 g/L,调整液加入量为100 mL,熟料加入量为25 g,溶出温度85℃,溶出时间30 min。

不同钙比对烧成熟料氧化铝及氧化钠溶出率的影响如图4所示(炉料碱比1.0,烧成温度1200℃,时间1 h)。

由图4可看出,随着钙比的升高,熟料中氧化铝和氧化钠溶出率增加,当钙比为2.0时氧化铝和氧化钠溶出率均达到最大值,分别为88.39%和97.83%;当钙比超过2.0后,溶出率呈现了下降趋势。粉煤灰炉料配料时建议采用钙比1.8~2.0,适当降低钙比可以提高熟料中氧化铝含量。

碱比对烧成熟料溶出效果的影响(见图5,烧成温度1200℃)表明,粉煤灰配料适宜的碱比为0.95~1.0。碱比降低或升高均对熟料烧成产生不利影响。

图4 钙比对烧成熟料氧化铝及氧化钠溶出率的影响Fig.4 Effects of molar ratio of calcium oxide to silica on leaching rate of the roasted sinter

图5 碱比对烧成熟料氧化铝及氧化钠溶出率的影响Fig.5 Effects of molar ratio of sodium oxide to alumina on leaching rate of the roasted sinter

烧成温度对烧成熟料氧化铝及氧化钠溶出率的影响见图6,由图6可知,适宜的烧成温度为1200~1250℃,在此烧成温度下熟料具有相对较高的氧化铝和氧化钠溶出率。烧成温度较低时,反应速率很慢,不能得到理想的烧结熟料;烧成温度过低,化学反应进行不完全,因而使熟料中的氧化铝和氧化钠溶出率降低。而烧成温度升高到1300℃后,炉料内液相量增加,烧结块收缩程度加大,形成对溶出不利的结晶组织,熟料中有效成分的溶出率反而下降。

图6 烧成温度对烧成熟料氧化铝及氧化钠溶出率的影响Fig.6 Effects of roasting temperature on leaching rate of the roasted sinter

5.3 熟料溶出

考察了溶出温度、溶出时间等因素对熟料中氧化铝溶出率的影响(见图7,表6)。溶出试验所用熟料是碱比为1.0、钙比为2.0的配方,在1250℃下烧成1 h得到。

图7 溶出温度对烧成熟料氧化铝及氧化钠溶出率的影响Fig.7 Effects of leaching temperature of on leaching rate of the roasted sinter

从图7可知,在试验温度范围内(75~90℃),溶出温度对熟料溶出率影响不明显,氧化铝的溶出率都在89%左右,氧化钠溶出率>99%。这说明从粉煤灰熟料中溶出氧化铝时温度控制可以宽松。

表6 溶出时间对熟料溶出的影响Table 6 Effects of leaching time on leaching rate of the roasted sinter

表6的试验条件为:a.熟料制备:碱比为1.0、钙比为2.0的炉料在1250℃下烧结1 h。b.熟料溶出:溶出温度85℃,搅拌钢球2大4小。c.调整液成分:氧化铝质量浓度为49.04 g/L、ak为2.03、溶液中碳酸钠的质量浓度(以氧化钠计)为10 g/L。d.调整液体积100 mL,熟料加入量为25 g。

从表6结果可以看出,熟料溶出速度快,溶出性能好,熟料中氧化铝可以在较短的时间里取得较高的溶出率。在溶出温度85℃下,溶出可以在10 min内完成,氧化铝溶出率在89% ~90%,氧化钠溶出率>99%,溶出液硅量指数45,溶出时间超过1 h后,二次反应和脱硅反应均会加剧,表现在溶出液氧化硅浓度升高,氧化铝溶出率反而有所下降。在保证熟料氧化铝和氧化钠充分溶出的情况下,宜尽快实现赤泥与溶液分离,避免两者长时间接触,熟料溶出时间以10~20 min为宜。

5.4 铝酸钠溶液的脱硅和碳酸化分解

熟料浸出后的粗液硅量指数为40~50,为了脱除铝酸钠溶液中的硅,提高硅量指数,满足后续碳分的要求,采用两段常压脱硅工艺:第一段脱硅温度105℃,晶种(钠硅渣)添加量40~50,脱硅3~4 h,硅量指数300~350;第二段添加石灰进行深度脱硅,温度95~100℃,时间1~2 h,石灰添加量5~8 g/L,脱硅精液硅量指数可达600~800。

分离硅渣后的溶液采用碳酸化分解,分解温度控制在85℃左右,铝酸钠溶液碳分分解率为88%左右,所得氢氧化铝样品达到国标一级品(见表7、图8)。

表7 氢氧化铝样品的化学成分Table 7 Chemical compositions of aluminium hydroxide sample

图8 氢氧化铝样品SEM图Fig.8 SEM images of aluminium hydroxide sample

5.5 氢氧化铝煅烧制备氧化铝

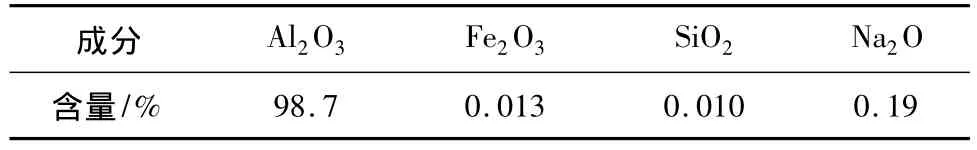

将氢氧化铝脱水烘干,在1100℃煅烧,所得氧化铝产品形貌及成分见图9和表8。

图9 1100℃下煅烧制备的氧化铝产品SEM图Fig.9 SEM images of alumina prepared by calcination at 1100 ℃

表8 氧化铝产品的化学成分Table 8 Chemical compositions of alumina

6 经济、社会及生态效益分析

分别对粉煤灰生产白炭黑和氧化铝的过程进行经济分析。粉煤灰生产白炭黑的单位成本估算(以1 t粉煤灰为计算基准)见表9。

每处理1 t粉煤灰生产白炭黑0.337 t,按目前4000元/t价格计算,产值为1348元,则每处理1 t粉煤灰所得利润为(1348-741.88)元=606.12元。

提取白炭黑后的脱硅灰采用烧结法生产氧化铝的单位成本估算(以1 t粉煤灰为计算基准)见表10。

表9 粉煤灰生产白炭黑的单位成本估算Table 9 Cost estimation for producing white carbon black from fly ash

表10 粉煤灰生产氧化铝单位成本估算Table 10 Cost estimation of alumina dproduction from fly ash

每处理 1 t粉煤灰产出氧化铝 0.334 t,按3000元/t价格计算,产值为 1032元,利润为(1032-426.71)元 =605.29 元。

合计每处理1 t粉煤灰的总利润为(606.12+605.29)元 =1211.41 元。

因此,本技术经济效益显著,而且将产生显著的社会效益和环境效益。

7 结语

1)用苛性碱液在常压(<125℃)下浸取粉煤灰45 min,粉煤灰中氧化硅的提取率达到72.5%以上,而氧化铝的总溶出率<1.2%。

2)用碳分法碳分浸取得到的硅酸钠溶液,可以生产氧化硅含量>99%的优质白炭黑,溶液中的氧化硅转化率>98%。

3)浸取氧化硅后的渣中氧化铝含量>55%,氧化硅含量<20%,铝硅比≥2.7,适宜采用碱石灰烧结法生产氧化铝。

4)碱石灰烧结法适宜的配方:碱比为0.95~1.0、钙比为 1.8 ~ 2.0;烧结温度宜为 1200 ~1250℃。

5)熟料溶出温度75~85℃,时间10~20 min,氧化铝的回收率 >86%。赤泥中氧化钠含量<3%。

6)综合利用粉煤灰生产白炭黑和氧化铝,经济效益和社会效益显著。

[1]Satapathy G.Processing and characterization of fly ash based abrasion resistant ceramics[J].Industrial Ceramics,2003,23(3):211-217.

[2]王佳东,翟玉春,申晓毅.碱溶法提取粉煤灰中的氧化硅[J].轻金属,2008(12):23-25.

[3]崔子文,曹桂萍.从粉煤灰中回收氧化铝[J].化工环保,1995(15):360-362.

[4]陆 胜,方荣利,赵 红.用石灰烧结自粉化法从粉煤灰中回收高纯超细氧化铝粉的研究[J].粉煤灰,2003(1):15-17.

[5]Lin Jie,Liu Ruibin,Chen Dengfu.The progress in the technology of extracting the alumina oxide from fly ash[J].Chinese Journal of Process Engineering,2004(4):271 -274.

[6]马双忱.从粉煤灰中回收铝的实验研究[J].电力情报,1992(2):46-49.

[7]张晓云,马鸿文,王军玲,等.利用高铝粉煤灰制备氧化铝的实验研究[J].中国非金属矿工业导刊,2005,48(4):27 -30.

[8]黄杰明.非高温法提取粉煤灰中铝和硅的试验研究[J].电力环境保护,2002,14(2):28 -30.

[9]王克祥.浅谈粉煤灰提取氢氧化铝项目的工艺设计[J].江西建材,1998(4):29-30.

[10]赵 英.低温法从飞灰中回收铝和硅的实验研究[J].中国电力,1995(2):52-54.

[11]赵剑宇,田 凯.微波助溶从粉煤灰提取氧化铝新工艺研究[J].无机盐工业.2005,37(2):47-49.

[12]李来时,翟玉春,吴 艳,等.硫酸浸取法提取粉煤灰中氧化铝[J].轻金属,2006(12):9-12.

[13]李贺香,马鸿文.高铝粉煤灰中莫来石及硅酸盐玻璃相的热分解过程[J].硅酸盐通报,2006,25(4):3 -5.

[14]赵剑宇,田 凯.氟氨助溶法从粉煤灰提取氧化铝新工艺的研究[J].无机盐工业,2003,35(4):40 -41.

[15]Piekos R,Paslawska S.Leaching of assimilable silicon species from fly ash[J].Fuel Processing Technology,1998(56):201 -213.