燃气热水锅炉回燃室裂纹分析

张宝祥,王忠发

(1.天津市特种设备监督检验技术研究院,天津 300192;2.天津市质量管理研究所,天津)

1 事故概况

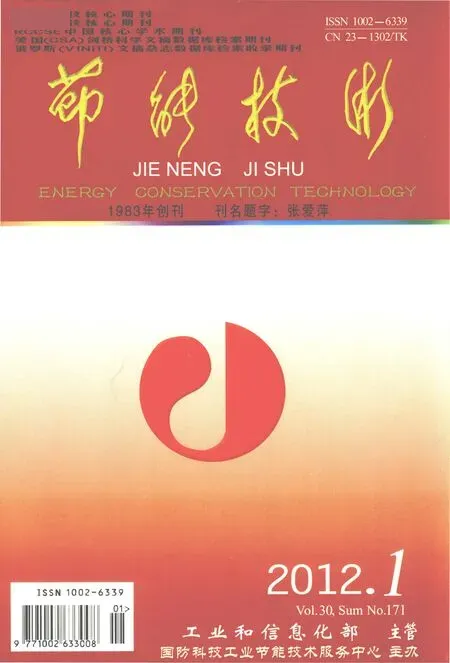

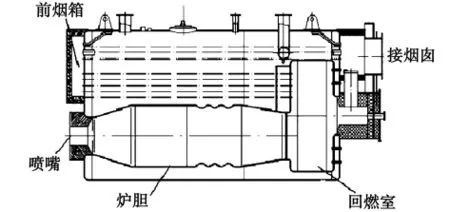

在检验工作中,笔者发现一台供暖的小型热水卧式内燃(WNS)锅炉(如图1)运行了两个采暖季后,锅炉二回程入口处回燃室前管板烟管管端出现裂纹而发生渗漏。在进一步检查中,发现烟管管端附近出现大面积疲劳裂纹,导致管端出现轴向内穿透性裂纹(如图2),裂纹有的还会延伸到焊口(如图3)进而威胁到管板的安全。进行磁粉检测后,发现裂纹延管口向内,延伸长度为8~12 mm不等,并且管板上也存在着细小裂纹,分布比较特殊,大多存在于左侧第5、6、7排管排之间,右侧第7、8排管排之间(如图4)。

图1 小型热水卧式内燃(WNS)锅炉示意图

图2 穿透性裂纹

图3 管端裂纹(发展到焊缝上)

图4 回燃室前管板(二回程入口)

2 事故调查

根据检验经验,管端裂纹现象大多成因是由于换热不良,至使烟管局部超温,端口材料抗裂性降低,使用一段时间后局部过热,产生裂纹。经调查研究发现本锅炉频繁启停,用于调峰,而且烟管的管端伸出焊口长度过长,无法得到很好的冷却,长期处于高、低温的交变热应力作用,从而造成管端热疲劳裂纹。

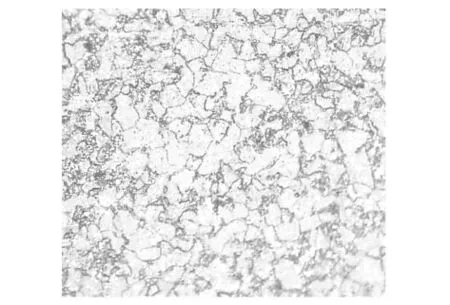

管板出现裂纹情况相对较少,管板是否有过热现象存在,为了进一步研究,对本锅炉的管板进行了腹膜金相检查,发现:管板组织结构并没有发生太大变化,金相组织为铁素体+珠光体,珠光体球化二级(见图5),可以排除本锅炉回燃室管板处发生过热,由此可见,此处裂纹并非过热产生。笔者认为本裂纹产生有其他成因。

下面对本锅炉烟管与管板出现的裂纹的成因从设计、制造和使用三方面作以下分析。

图5 管板腹膜金相200倍

3 原因分析

3.1 设计问题

3.1.1 燃料特性的影响

一般来说,锅炉本体是按照燃油燃气通用化设计制造,其中大部分是以已有燃油锅炉为基础,对不同的燃烧器加以改进,从而达到模块化生产,提高生产效率[1]。但是,当锅炉燃用不同性质的燃料时,由于炉内辐射吸热量不同,导致炉膛出口烟气温度发生变化,在这里可以用下表进行对比。其中0#柴油与天然气的原始值如表1与表2所示。

表1 0#柴油成分

将0#柴油与天然气在2.8 MW的热水锅炉上进行热力计算:

其中:化学未燃烧损失 q3=0.5%;保热系数φ=0.983;冷空气温度tlk=30℃;过量空气系数α=1.15;空气带入炉内热量 Qlk=508.6 kJ/kg;代入热力计算得到结果见表3。

表2 天然气成分

表3 计算结果

通过热力计算可得出结论:燃烧油、气两用的(WNS)热水锅炉在相同热功率的工况下,燃烧天然气要比燃烧0#柴油位于炉膛出口的烟气温度理论上要高33℃(而实际运行的烟气温度还要偏高些),因此热水锅炉在使用天然气时,回燃室工作条件会更恶劣。故在相同条件下,管端和管板在较高的烟气温度下更容易发生破坏[2]。

3.1.2 管口形式结构的影响

本锅炉管板与烟管的连接方式采用先胀后焊工艺,见图6。管板材质:20 g,壁厚20 mm;烟管材质:20#,规格 Φ51×3 mm;管孔直径 Φ51+0.4 mm。但管端超出焊缝的长度参差不齐[8-9],最大的超出量达到了2.5 mm。根据《锅壳锅炉受压元件强度计算》8.4.8规定:“当用于烟温大于600℃的部位时,管端超出焊缝的长度不应大于1.5 mm;当用于烟温不大于600℃的部位时,管端超出焊缝的长度可放大至5 mm。焊接烟管也按此规定处理。”此处的烟气温度远高于600℃,这也是造成烟管开裂的原因之一。

图1 穿管示意图

由此可见,本锅炉管口形式存在不合理的地方,尤其是管端超出焊缝的长度过大,会造成管端无法得到可靠的冷却,使金属壁温升高,抗拉强度和屈服强度会急剧降低,导致金属本身在结晶过程中存在的缺陷开始出现细小裂纹,进而扩大并蔓延发展,形成管端裂纹。这种原因导致的裂纹有时还会伴有短时间的过热现象,从而造成管端及焊缝出现裂纹[3]。

3.1.3 水循环不充分的影响

本锅炉给水分配装置离回燃室管束区有一定距离,给水不能直接到达热负荷较高换热过程剧烈的回燃室管束区。回燃室前管板辐射与对流换热剧烈,贴近管壁的炉水很容易达到饱和温度从而汽化产生汽泡,局部水循环的不充分,会使汽泡在金属表面停滞一段时间。当表面这类汽泡达到一定数量时就会形成一层汽膜,造成传热受阻,使金属壁温急剧上升,这种现象就称为表面沸腾或过冷沸腾(类似于管内模态沸腾),危害极大。

因此为了避免高温烟管、管板与管桥处产生过冷沸腾,对给水分配装置布置形式进行改造,增加热负荷较大的回燃室管束区的给水量,可以有效改善局部水循环,减少汽膜产生。

3.2 制造问题

烟管与回燃室前管板之间是采用先胀后焊的装配工艺,实际工作中,先经过焊前预胀消除间隙(此处烟管外壁与管板开孔存在0.4 mm的间隙),再进行焊接,但管口会因焊后收缩而重新出现间隙,而焊后复胀时由于管口焊缝强度较大,因此难以消除这种重新出现的间隙。这样锅炉在运行的时候,由于这些间隙的存在(这是苛性脆化的一个诱因——细小间隙)会使炉水逐渐浓缩,更容易产生水垢,影响传热,导致金属表面温度升高。

由于存在间隙,炉水反复进行着被加热→产生汽泡→汽泡过热→汽泡溢出→炉水补充→再被加热这一过程(即汽泡产生、消失、再产生、再消失)。

在温度的变化上表现为:金属壁温也随着相应升高→降低→再升高的交变变化,管口附近长期处于这种交变热应力作用,会导致疲劳破坏。

在炉水的浓度上表现为:炉水被不断的浓缩,使得OH-的浓度变大(这是苛性脆化的另一个诱因),这样再加上残余的各种应力的作用,就会发生苛性脆化[4]。

3.3 使用问题

3.3.1 水质硬度的影响

《工业锅炉水质》[7]规定蒸汽锅炉水质总硬度≤0.030 mmol/L,热水锅炉水质总硬度≤0.60 mmol/L,两者相差了20倍。本锅炉炉水硬度偏高,导致回燃室顶部与其管束区形成水垢。我们暂且抛开设计与制造上的问题,用一个对比表明炉水硬度对锅炉的影响:

使用单位有另外一台同厂家生产的燃气式蒸汽锅炉,锅炉整体结构与热水锅炉相似。假设他们的水循环状况相同,运行时间相似。最大的不同点是运行过程中水质的管理不同。蒸汽锅炉回燃室顶部与其管束区没有发现水垢,而本锅炉回燃室顶部与其管束区均出现大量水垢(厚约2 mm)。假设两台锅炉回燃室管束区均发生了炉水汽化现象,而蒸汽,对水垢产生的影响可见一斑。

3.3.2 水垢对金属传热的影响

在传统分析基础上[5],笔者在这里运用传热模型进行分析。

两个假设:

(1)假设整个管板为大平板。二回程前管板的传热计算公式为[6]

式中 qg——热流密度;

tb——管板壁温;

ts——炉水温度;

δb——管板厚度;

δg——水垢厚度;

λb——管板金属的导热系数;

λg——水垢的导热系数。

(2)假设整个烟管管壁的热流量为Ф,且为定值。烟管传热计算公式[6]

式中 ty——烟管内壁温度;

ts——炉水温度;

dw——烟管外径;

dn——烟管内径;

δg——水垢厚度;

λy——烟管金属的导热系数;

λg——水垢的导热系数;

l——假想烟管长度。

在这里单位长度的烟管热流密度与热流量之间有如下关系

按照以上传热学基本公式计算二回程入口的前管板壁温,其中二回程整个烟气温度假设成统一的整体(由于整个二回程直径为1.6 m,在这么小的空间内烟气温度的梯度差很小暂可忽略),这样二回程入口管板与烟管的热流密度也几乎相同,即qg相同,这样就可以对管板与烟管的金属壁温进行定量分析。

用上述公式可以求出金属壁温,而在这里主要研究金属壁温在有无水垢前后的差值,需要把上述公式进一步简化,因此还要引入一个假设:在没有水垢的情况下金属的导热系数是无限大,就是将金属的热阻看成零,即导热过程无损失。那么烟气的热量就全部被水吸收,而加入了一层水垢的导热过程,就可以简化如下:

锅炉二回程入口前管板传热计算公式简化为

烟管传热计算公式简化为

将表3的值代入公式(4)、公式(5)

其中取

由此可见:相同状况的水垢出现时,烟管管壁温度上升值要比管板至少高30℃,在这里运用的qg为炉膛内平均热流密度,而具体到管板与烟管上时,由于热流密度qg=Q/S,管板面积要远大于烟管端部加上管口附近的面积,因此上式的计算结果烟管升高温度还要远远大于30℃,因此烟管更容易发生破坏。

4 总结

根据上述分析,本锅炉破坏原因可以归结为以下四点:

(1)由于生产需要造成起、停炉次数频繁,从而引起回燃室部位温度急剧变化;

(2)二回程管端伸出长度参差不齐,且没有按照规程的要求处理[8-9],极易产生热应力;往复启停更造成交变热应力,最终导致裂纹出现;

(3)对水质标准控制不严、不按时排污以及水循环不充分,造成回燃室顶部与其管束区结水垢较厚,严重影响到传热效果,从而引起烟管管端温度过高,端口材料抗裂性降低,高温性能迅速下降,使用一段时间后导致局部过热产生裂纹;

(4)管板火侧裂纹比较特殊,除了有腐蚀和水垢造成传热下降对管板金属造成的影响外[10],经分析发现锅炉炉水泄漏到回燃室时,水位就位于此位置附近,出现了水火共融现象,即水位线以上就是火焰,水不断地蒸发沸腾,而水位在上下移动,致使管板接触的温差极大(水侧100℃而火侧1 000℃)。虽然这种状况持续时间不长,但给锅炉带来了极大的危害,造成了管板上有规律的疲劳裂纹。

[1]邓新华.燃气锅炉供热系统节能技术与应用[J].节能技术,2010.28(2):178 -181.

[2]余笑枫.WNS燃气热水锅炉管口裂纹的原因及对策[J].中国特种设备安全,2009(4):56-58.

[3]洪湖.一台进口锅炉管板表面微裂纹、烟管管口开裂、腐蚀的原因分析[J].工业锅炉,2003(5):60 -62.

[4]王小平.WNS型热水锅炉管板裂纹原因分析及其设计优化[J].工业锅炉,2009(3):51-53.

[5]刘振德.螺纹烟管和拱形管板在DZN1-7-AII锅炉上的配合应用[J].节能技术,1991(5):4-6.

[6]杨世铭.传热学[M].3版.北京:高等教育出版社,1998.

[7]GB/T1576-2008.工业锅炉水质[S].北京:中国标准出版社,2009.

[8]中华人民共和国劳动部.蒸汽锅炉安全技术监察规程[S].1996.

[9]中华人民共和国劳动部.热水锅炉安全技术监察规定[S].1997.

[10]王相鹏.一起锅炉管板事故原因分析与解决方案[J].工业锅炉,2004(2).