等离子喷涂成型钨基材料及薄壁构件研究①

解惠贞,李瑞珍,崔 红,李 飞

(西安航天复合材料研究所,西安 710025)

0 引言

多晶石墨、热解石墨、纤维增强树脂、难熔金属、C/C复合材料都可作为耐烧蚀材料应用于固体火箭发动机。C/C复合材料因轻质、高温高强、耐烧蚀而一直作为烧蚀材料的理想选材,但C/C复合材料在氧化性气氛下存在着氧化烧蚀问题[1];难熔金属熔点高,但高密度限制了其发展与应用。随着发动机技术的发展,对耐烧蚀材料性能要求越来越高,在某些领域甚至要求材料零烧蚀。难熔金属及其合金因其熔点高、化学稳定性好而成为优选材料,为了克服其密度高的缺点,将其构件设计为薄壁结构,镶嵌于发动机工作条件最为恶劣的喉部。对于难熔金属及其合金的要求是熔点不明显低于推进剂燃烧温度,能承受喷管喉部的温度,国内外在该方面研究取得了一些进展[2-5]。

等离子喷涂工艺是一种使用非转移等离子弧作为热源的喷涂方法,成型温度高,是难熔金属材料成型的可选择工艺[6],且该工艺适于成型薄壁异型构件。美国 Plasma Processes,Inc.发展了真空等离子喷涂(VPS)工艺,已将VPS成型方法用于制备净尺寸燃烧室、非烧蚀喷管、喉衬、内衬。目前采用VPS工艺的材料有钨、铼、铪、碳化铪、氮化铪、硼化铪、钼、铌、钨-铼合金、钨-铼-碳化铪合金以及钨-铼-碳化钽等。采用VPS工艺制备了铼喉衬,并进行热试车考核,燃烧时间2.26 s,平均压强16.3 MPa,推进剂燃烧温度2 815 ℃。VPS的铼喉衬展现出良好的性能,试验后测试数据表明没有裂纹和烧蚀,Re喉衬实际上缩小0~0.38 mm。制备了净尺寸的钨-铼和钨-铼-碳化铪喷管喉衬,并在ATK-Thiokol发动机上进行热试车,在含氧化铝推进剂以及压强9.1 MPa、温度3 300℃、工作时间2.5 s的试验条件下,喉衬烧蚀率为零[3-4]。

本文采用大气等离子喷涂(APS)工艺成型钨基薄壁喉衬内衬构件,并进行材料结构分析与性能表征。

1 实验

1.1 材料制备

(1)原材料

原材料钨粉为自贡硬质合金厂生产的FWP-1型喷涂钨粉。采用X射线衍射技术进行粉体相结构表征,结果见图1,其纯度高,不含其他杂质。采用扫描电子显微镜观察粉体微观形貌,如图2所示。可看出,喷涂钨粉为不规则形状,粒度分布范围为40~75 μm,适合于等离子喷涂工艺。

图1 等离子喷涂用钨粉的相结构Fig.1 Phase of tungsten power

图2 等离子喷涂用钨粉的SEM照片Fig.2 SEM micrographs of tungsten power

(2)设备

采用SULZER METCO 9MB等离子喷涂系统进行工艺试验。该系统是SULZER METCO公司生产的高性能等离子喷涂设备,可满足各种高熔点材料如陶瓷、高熔点金属材料喷涂的需要。

根据产品型面设计模具,通过在模具表面喷涂钨成型喉衬内衬薄壁构件及板型试件,喷涂工作气体选用氮气和氢气,喷涂至所需厚度,采用线切割技术加工试样,进行性能测试和微观分析。

1.2 性能测试

(1)拉伸强度试验按GB/T228—2002标准加工试样、测试;

(2)压缩强度试样尺寸:10 mm×10 mm×10 mm按GB/T 7314—2005测试;

(3)弯曲强度试样尺寸:35 mm×5 mm×5 mm按GB/T 14452—93测试;

(4)热常数试样尺寸:φ12.7 mm ×3 mm,按 Q/Gb 228—2008标准测试;

(5)热膨胀试样尺寸:φ6 mm×25 mm,按 Q/Gb 52A—2003标准测试;

电力输送是能源发展与配置工作开展的基础。在规模较大、距离较远的输电技术应用过程中,与交流输电方式相比,直流输电方式更具有输送容量大、输送距离远的优势,其单位容量的造价以及相应的能源损害程度也比较低,但同时,该输电方式的技术要求也比较高。鉴于此,针对柔性直流电网串联直流潮流控制器及其控制策略这一课题进行深入研究具有重要的现实意义。

(6)等离子、氧-乙炔烧蚀试样尺寸:φ30 mm×10 mm,按GJB 323—96标准测试;

(7)小发动机烧蚀率采用φ315 mm标准试验发动机进行烧蚀试验。

1.3 微观分析

用日本JEOL公司的JSM 6460LV型扫描电子显微镜(SEM)、美国Thermo NORAN公司的SYSREM SIX能谱分析仪(EDS)进行材料微观结构观察与分析。

2 结果与讨论

2.1 等离子喷涂难熔金属钨基材料微观结构分析

2.1.1 等离子喷涂钨材料的微观结构

图3为等离子喷涂钨材料的SEM微观形貌。从图3(a)材料表面结构可看出,喷涂钨材料内部主要由扁平化的激冷钨颗粒组成,同时还夹杂少量未完全熔化的钨颗粒及孔洞。在等离子喷涂工艺过程中,喷涂钨粉由惰性气体携带注入等离子射流后,射流将其加速、加热到熔化或半熔化状态,喷射到基体的表面,由于粉末粒度的分散性以及粉末进入等离子射流时的角度、初速度的差异,使得粉末在冲击基体表面时的状态不同,形成扁平化的激冷颗粒、未熔或未完全熔化的喷涂颗粒,扁平化的激冷颗粒(直径在几十到几百微米)之间不可避免地存在孔隙,同时等离子喷涂材料结构中存在着未完全熔化的粉末粒子。因此,形成了一定数量的孔洞或孔隙。

图3 等离子喷涂钨材料的SEM微观形貌Fig.3 SEM micrographs of tungsten by plasma spraying

从图3(b)材料断面结构可看出,等离子喷涂钨材料为典型的层状结构,这是由等离子喷涂工艺决定的,在等离子喷涂过程中,飞行的高温粒子因冲击变形以及随后的快速凝固和冷却,成为激冷薄片,粘附在基体表面上,这些激冷薄片的不断堆积形成了层状结构。同时在喷涂过程中,喷枪移动速度决定单层沉积厚度,控制合适的喷枪移动速度,既保障单层沉积厚度不能太薄而影响沉积效率,又要保障单层沉积厚度不能太厚而影响材料力学性能,通过控制喷枪移动速度,获得单层沉积厚度在20 μm左右。

2.1.2 烧结、渗铜处理对喷涂钨材料结构的影响

对喷涂钨材料进行烧结、渗铜处理,钨基材料的微观结构变化如图4所示。可看出,烧结后钨晶粒发育长大,颗粒间产生熔合,相比于喷涂结构,烧结后结构更为致密,孔隙减少,特别是大孔隙减少得更为明显,宏观上材料产生收缩。通过测试可知,径向收缩约6.5%、轴向收缩约3.0%。渗铜处理后,孔隙中铜的渗入,使结构更为致密。

图4 钨基材料扫描电镜结构(2 000×)Fig.4 SEM micrographs of tungsten-based materials

2.2 等离子喷涂成型钨基材料性能

对喷涂钨基材料进行性能测试,其结果列于表1~表3。从表1可看出,通过对喷涂钨材料的烧结、渗铜工艺处理,材料更为致密,力学性能大大提高,特别是拉伸强度与弯曲强度提高了近7倍,压缩强度达750 MPa以上,高的力学性能有利于提高材料的抗冲刷烧蚀性能。

表1 钨基材料的力学性能Table 1 Mechanics properties of tungsten-based materials

表2为材料的热学性能。可看出,通过烧结、渗铜工艺处理后,材料的导热性能显著提高,热膨胀系数变化不大,这主要是由于烧结处理使材料结构更为致密,渗铜工艺引入了高导热性的铜。高热导率及低热膨胀率有利于材料抗热震性能的提高。

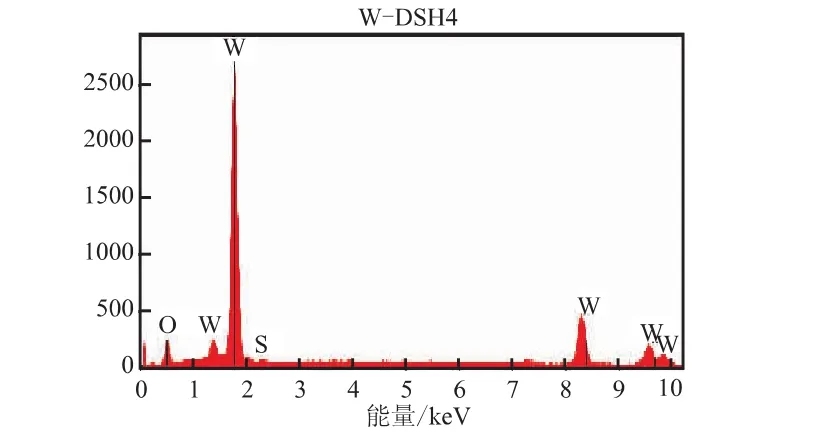

材料的烧蚀性能见表3。可看出,在等离子烧蚀试验条件下,喷涂钨及其烧结、渗铜处理材料的线烧蚀率分别为 0.044、0.016 9 mm/s,烧结、渗铜处理提高了材料的抗烧蚀性能。等离子烧蚀试验温度约5 000 K,超过了钨的熔点(3 410℃),钨发生了熔融、氧化,材料表现出一定的烧蚀。对材料烧蚀表面进行能谱分析,见图5。可见,表面存在大量钨,还存在着氧及少量的硫原子、碳原子,其中钨原子百分比约为67%,氧原子百分比约为32%。

表2 钨基材料的热学性能Table 2 Heat properties of tungsten-based materials

表3 钨基材料的烧蚀性能Table 3 Ablative properties of tungsten-based materials

图5 喷涂钨材料烧蚀表面能谱分析Fig.5 EDS of surface of tungsten by plasma spraying after ablation

图6为喷涂钨材料等离子烧蚀表面的SEM形貌,可看到钨的熔融态以及表面的侵蚀坑。喷涂钨经烧结、渗铜后,由于致密化以及铜的引入,线烧蚀率明显低于喷涂钨材料,质量烧蚀率反而高,这主要是因为铜的熔融、析出。在氧乙炔烧蚀试验条件下,两种材料线烧蚀率均为负值,表现为略微的膨胀,烧蚀后表面与烧蚀前相比几乎没有变化。氧乙炔烧蚀试验温度约3 000 K,在该条件下,材料表现为零烧蚀。一般小型发动机工作温度约3 000 K,与氧乙炔烧蚀试验温度相当。因此,喷涂钨基材料可作为零烧蚀材料的候选。

图6 喷涂钨材料等离子烧蚀表面SEM形貌Fig.6 SEM micrograph of surface of tungsten by plasma spraying after plasma ablation

2.3 等离子喷涂成型钨基构件与热试车考核

2.3.1 等离子喷涂工艺成型钨基薄壁构件

等离子喷涂工艺在难熔金属异形构件净尺寸成型方面具有优势,本文采用该工艺成型了薄壁钨基喉衬内衬构件。

首先,根据φ315mm标准试验发动机设计喉衬内衬结构,再根据内衬内型面设计、加工石墨材质的芯模。采用等离子喷涂工艺在芯模表面进行钨的喷涂,最终成型钨基内衬材料,见图7。其壁厚约为8 mm,再对外表面进行机加,获得满足尺寸要求的内衬构件,见图8。其中,图8(b)为经过烧结、渗铜处理后成型的内衬构件。

2.3.2 热试车考核

对喷涂钨/烧结/渗铜内衬采用φ315 mm标准烧蚀试验发动机进行热试车考核。采用丁羟推进剂,试验温度3 000~3 500 K,试验过程p-t曲线见图9。p-t曲线正常,工作时间6.4 s,平均压强 3.2 MPa,试车前喉径φ57.31 mm,试车后,喉部未见烧蚀,喉部表面有附着物,喉径缩小约0.93 mm。

图7 在石墨芯模上喷涂钨Fig.7 Tungsten by plasma spraying on the surface of graphite mould

图8 钨基内衬Fig.8 Liners of tungsten

图9 喷涂钨/烧结/渗铜内衬发动机试验p-t曲线Fig.9 Curve of p-t in φ315mm motor ablation test

2.4 与钨渗铜材料的性能对比

表4中列出了不同工艺制备钨基材料的性能。

表4 不同工艺制备钨基材料的性能对比Table 4 Comparison of properties among tungsten materials by different process

粉末冶金法制备钨渗铜材料是一种相对成熟的技术,钨渗铜材料因其良好的抗烧蚀性能作为喉衬材料在早期得到广泛应用。可看出,采用等离子喷涂工艺得到的钨材料性能较低,经过烧结、渗铜处理后,材料性能大幅提升,致密化程度、热性能、力学性能与采用粉末冶金工艺制备的钨渗铜喉衬材料的性能相当。喷涂钨/烧结/渗铜处理材料可满足作为喉衬材料对热学、力学性能的要求。

3 结论

(1)采用等离子喷涂工艺成型了难熔金属钨基薄壁喉衬内衬构件。

(2)等离子喷涂钨材料内部主要由扁平化激冷颗粒组成,还夹杂少量未完全熔化的喷涂颗粒及孔洞;断面结构为典型的层状结构。进行烧结、渗铜处理后,钨晶粒发育长大,颗粒间产生熔合,结构更为致密,孔隙减少,同时孔隙中铜的渗入使结构更为致密,材料力学性能、导热性能显著提高。

(3)所制备喷涂钨/烧结/渗铜喉衬内衬进行了Ф 315 mm标准烧蚀试验发动机热试车考核。在温度3 000 ~3 500 K、工作时间 6.4 s、平均压强 3.2 MPa的试验条件下,材料烧烛率为零。

[1]王铮,等.固体火箭发动机[M].北京:宇航出版社,1993:256-264.

[2]Steinar Haugen.Non-eroding nozzle throat material for rocket motors with AP-based propellant[R].AIAA 98-3972.

[3]Hickman R,McKechnie T,Agarwal A.Net shape fabrication of high temperature material for rocket engine components[R].AIAA 2001-3435.

[4]Robert Hickman,Timothy McKechnie.Advanced material and processes for boost phase nozzles[R].AIAA 2004-3385.

[5]Dickerson M B.Near net-shape,ultra-high melting,recessionresistant ZrC/W-based rocket nozzle liners via the displacive compensation of porosity(DCP)method[J].Journal of Materials Science,2004,39(19):6005-6015.

[6]徐滨士,朱绍华,刘世参,等.材料表面工程[M].哈尔滨:哈尔滨工业大学出版社,2005:143-150.